Металлический слесарный верстак своими руками

Основные нюансы

Большинство домашних мастеров предпочитают не покупать верстак, а сделать его собственноручно. Во-первых, слесарный металлический верстак своими руками обойдется намного дешевле покупного. Во-вторых, при изготовлении конструкции есть возможность воплотить свои задумки, ну и наконец, если все сделать правильно, то качество самодельного верстака будет в несколько раз лучше, чем у покупного. При помощи незамысловатых манипуляций с металлом, небольшого количества инструмента и навыков сварки и резки может получиться довольно приличный стол.

При изготовлении следует разделить верстак на составляющие ( для более удобной сборки) и учесть немаловажные нюансы:

- Станина-это поверхность, на которой ведутся все основные работы, поэтому при ее изготовлении необходимо использовать лист толщиной 30 — 40 мм. Сам каркас можно изготовить из квадратной трубы, что повлечет за собой меньше растрат или из уголка, но цена будет немного выше. Все зависит от материала, который имеется в наличии. Что касается длины и ширины, это сугубо индивидуально. Если в помещении, где будет находиться верстак, много места, то будет разумным изготовить его побольше — например, 70 на 200 см.

Скреплять комплектующие можно при помощи болтовых соединений или сварных швов. Второй вариант будет предпочтительней, так как болты могут со временем ослабляться, и конструкция будет шаткой. Но если планируется изготовить верстак больших размеров, в этом случае следует прибегнуть к болтовым соединениям.

- На станине будут крепиться тиса и различный электроинструмент, поэтому необходимо позаботиться о том, чтобы лист был жесткий и не «играл» при ударах молотком.

- Если верстак будет использоваться в кузнечном деле, небольшой участок стола можно сделать из листа 30 − 40 мм, а для придания дополнительной жесткости укрепить каркас дополнительными перемычками.

- Форма стола может иметь различные вариации. Все зависит от вида работы и пространства, где будет установлена конструкция.

- Под самим столом лучше сделать полки для инструмента или для заготовок. Наилучшим вариантом будет изготовление выдвижных ящиков для хранения инструментов и различных комплектующих для работы, но изготовление ящиков — довольно хлопотное дело, и времени уйдет на такой верстак довольно много.

- Необходимо сделать нишу для ног, иначе во время работы можно получить травму. Нужно помнить, что под верстаком не должно быть острых углов и заусениц. После сварки и резки необходимо зачистить все заусеницы и острые концы.

- Стены вокруг рабочего места рекомендуется использовать для подвешивания инструмента. Необходимо учесть, чтобы при работе от вибрации не падали отвертки, ключи, молоток и другие приспособления.

- Верстак нужно обязательно заземлить, иначе в случае утечки напряжения возможно поражение электрическим током.

- Стоит подумать и об освещении рабочего места, а также о розетках для электроинструмента. По возможности изготовить вытяжку, ограждающую мастера от вредных газов, которые выделяются во время сварки.

Верстак своими руками

Для начала нужно определиться, где будет находиться верстак и к чему можно его закрепить. Если конструкция угловая, то наилучший вариант в этом случае — начать постройку от самих стен, при этом они должны быть крепкими.

Этот вариант хорош тем, что поправки в конструкцию возможно вносить по ходу дела, но если мастер неопытный, то лучше воспользоваться другим вариантом . Оптимальное решение — изготовление верстака по готовым чертежам. Конечно, стоимость такого варианта в несколько раз больше, но размеры и материал уже подобраны и указаны в чертеже, что значительно облегчает работу.

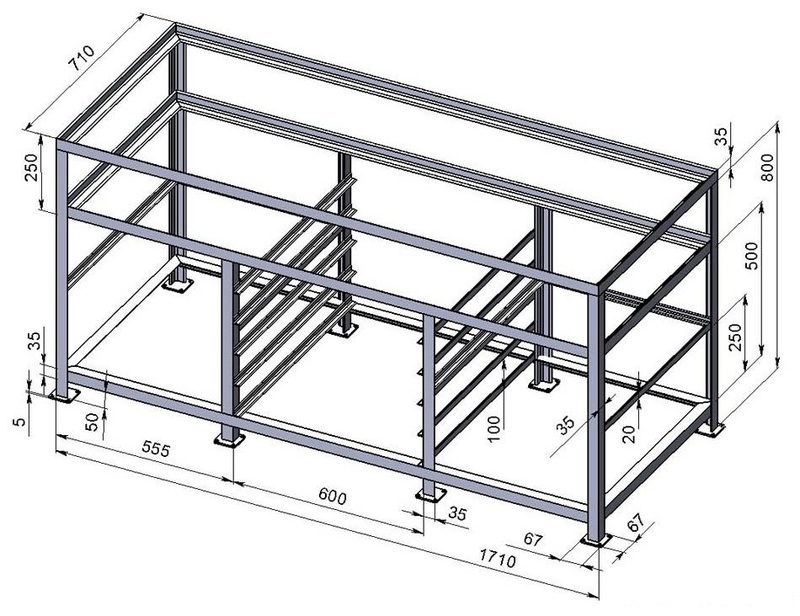

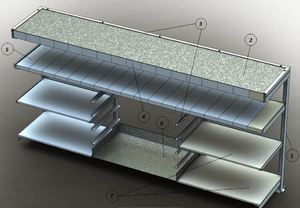

Основание выполнено из 35-го уголка с толщиной стенок 5 мм. Из такого материала получается устойчивая конструкция. В качестве рабочей поверхности используется лист толщиной 3 мм, под листом присутствуют доски толщиной 60 мм, что обеспечивает еще большую жесткость конструкции. Обвязку стола можно сделать из более тонкого уголка, так как нагрузка на нее минимальна, а доски можно использовать от 20 мм. Что касается оставшихся полок, то в качестве поддона используется фанера толщина которой колеблется от 10 до 20 мм. Выдвижные ящики делаются из стали 2 мм. Для изготовления слесарного верстака размеры показаны ниже.

Высоту и ширину тискового стола можно изменять и подстраивать под свои нужды. Еще понадобятся следующие материалы:

- Уголок 35 мм, толщина стенок не меньше 5 мм.

- Уголок 20 мм для каркаса.

- Для опорных ножек необходимо изготовить пластины из кусков стального листа для крепления верстака к полу.

- Фанера.

- Брус 60 на 40.

После того как каркас будет готов, необходимо провести зачистку металла. Затем, во избежание коррозии металла, конструкцию нужно покрыть грунтовкой по металлу в 2 слоя и после этого приступить к покраске. Деревянные элементы необходимо также прогрунтовать и по возможности обработать лаком. Обработанная таким образом древесина прослужит долго и не станет впитывать в себя влагу и гнить.

Как только доски высохнут, их можно настилать на готовую конструкцию. Желательно просверлить в начале и в конце каждой доски отверстия и с помощью шурупов по металлу прикрепить их к основанию. Лист, который послужит своеобразным щитом от ударов молотком, необходимо настелить на доски и зафиксировать болтами или саморезами к доскам. На все полки нужно уложить листы фанеры и закрепить их любым способом. Следующий шаг — изготовление самих ящиков из листового металла.

После того как лист металла был изготовлен по чертежу, следует загнуть его боковые части и обварить. Должна получиться такая конструкция:

К передней части приварить ручку для вытягивания ящика. Перед установкой нужно прогрунтовать и покрасить так же, как и саму раму. Готовые ящики вставить в верстак.

Нужно заметить, что у этого верстака нет места под ноги. Это, конечно, не совсем удобно, но с другой стороны, инструмента и заготовок можно положить значительно больше. К такому верстаку можно сразу прикрепить тиски, сверлильный станок и другое оборудование.

Слесарный стол

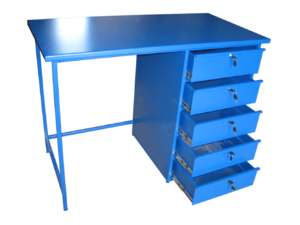

Тем, у кого в распоряжении мало места под верстак, подойдет вариант, который объединяет в себе небольшой слесарный стол с элементами верстака. На таком столе можно разместить самое необходимое слесарное оборудование. Выглядит конструкция следующим образом:

Конструкцию желательно прогрунтовать и окрасить. Если стол будет стоять в сухом отапливаемом помещении, то для экономии средств можно не обрабатывать поверхность. Для столешницы необходим лист толщиной 6−7 мм, под который следует подстелить доски для гашения вибрации от ударов молотком и работы с электроинструментом. Лист крепится болтами или шурупами по металлу.

Все размеры сугубо индивидуальны и подбираются мастером самостоятельно.

Такая конструкция хороша тем, что занимает мало места, а изготовить ее сможет даже начинающий слесарь.

Конструкция из металла

Этот вариант изготавливается из квадратной трубы и уголка. Каркас изготавливается из квадратной трубы, а уголок придаст конструкции необходимую жесткость и используется для окантовки.

Инструменты для изготовления верстака:

- Сварочный аппарат.

- Болгарка с заточными разрезными дисками.

- Угольники.

- Рулетка.

- Фанера, уголок и квадратные трубы.

- Шурупы и направляющие для ящиков.

- Саморезы по металлу и анкера.

- Краска по дереву и по металлу.

- Стальной лист.

Конструкцию необходимо сварить с тем расчётом, чтобы на его верхнюю поверхность можно было приварить вторую часть из уголков, в которой будут располагаться доски под столешницу.

Теперь можно приступить к изготовлению каркаса из уголков для столешницы. Уголки необходимо распилить на две части, длиной 2000 мм. Также понадобятся два уголка по 750 мм. Все это необходимо сварить так, чтобы в пазы уголка легли доски под столешницу.

Для того чтобы сварить обрешетку для инструмента, понадобится два уголка 2000 мм и 4 уголка по 950 мм. Для усиления каркаса следует закрепить уголки длиной 950 мм в середине и два по бокам. Панель можно приварить к столешнице следующим образом:

Следующим этапом будет усиление конструкции при помощи уголков. Это необходимо выполнить так, как показано на рисунке:

Пришло время для изготовления ящиков из фанеры. Сам процесс простой: фанеру следует нарезать лобзиком на заготовки, а затем скрутить саморезами. Ящики можно расположить с обеих сторон стола, а количество их может быть от двух до трех. К ящикам необходимо прикрепить направляющие, но перед этим с каждого бока следует прикрепить две планки из металла, к которым будут крепиться направляющие.

После того как все комплектующие готовы, можно перейти к укладке досок на верстак. Доска должна быть не тоньше 50 мм и длиной 2190 мм. Если же в хозяйстве длинных досок не найти, то можно обойтись коротышами по 74 см. Перед укладкой следует обработать доски «антикороедом» для продления их срока службы. Конструкцию из металла необходимо прогрунтовать и покрасить. Сверху на доски нужно закрепить стальной лист.

Последний этап — заземление верстака во избежание поражения электрическим током. Сразу можно закрепить на столешницу тиски, точильный станок и различные устройства. По желанию допускается провести кабели для розеток и дополнительного освещения, что сделает работу еще более комфортной.

Как показала практика, изготовление слесарного верстака — довольно кропотливая задача, несущая за собой финансовые затраты, но от работы на таком столе мастер получит только положительные эмоции. Работать станет намного легче благодаря тому, что все инструменты будут под рукой.

Originally posted 2018-07-04 08:21:50.

Источник

Простые гаражные ящики и верстак

Из этой статьи вы сможете узнать, как изготовить гаражный верстак с большой рабочей поверхностью и со встроенными ящиками для хранения инструментов и других нужных вещей.

Материалы и инструменты:

-циркулярная пила

-листы фанеры толщиной 20 и 13 мм

-фреза

-полосы красного дуба

-полиуретан

-краска

-шлифовальная машинка

-саморезы

Описание изготовления универсального стеллажа с верстаком для гаражной мастерской:

Шаг первый: Планирование конструкции.

Автор планировал сделать большой верстак со стеллажами, которые могли бы занять всю длину одной из стен его гаража. Нужно было рассчитать все так, чтобы на его поверхности было место для произведения работ с циркулярной пилой. Так же в верстаке должно быть максимальное количество ящиков различной величины для хранения в них инструментов, деталей, поделок, различных приспособлений и прочего.

Таким образом, верстак будет составлять длину 660 см, высоту 100 см и 60 см шириной.

Основным материалом для создания ящиков и конструкции стеллажа будет служить листы толстой фанеры, а верхняя часть верстака будет выполнена из рамы 60 на 120 см.

Шаг второй: Нарезка частей из фанеры.

Для центрального шкафа, а так же для крышки верстака была использована шлифованная фанера толщиной 20 мм. Для того чтобы изготовить пять шкафов, а так же создать рабочую поверхность верстака, потребовалось четыре полных листа фанеры.

При помощи циркулярной пилы каждый из этих листов фанеры был разрезан на две половины размером 4.8 м на 0.6 м. Для создания крышки верстака потребуются три таких полосы, лучшего качества.

Другие фанерные полосы были нарезаны на фрагменты для изготовления верхней и нижней части тумбы.

Для изготовления пяти ящиков использовались полосы тех же размеров 0.6 м на 4.8 м, но из фанеры толщиной 13 мм.

Фрагменты для изготовления ящиков вырезались с размером 61 на 61 см. всего было вырезано 20 штук, для создания секции стеллажа.

Шаг третий: создание направляющих для ящиков.

Для каждой тумбы расчет ящиков был следующим: три не очень глубоких и один глубокий для более крупных предметов. Для ящиков необходимо было вырезать направляющие. Для этих целей использовалась фреза с диаметром 1.27 см, именно такой и будет глубина каждого паза в стенах шкафчиков.

Для облегченного нанесения пазов на шкафчики было сделано дополнительное приспособление, которое облегчило работу. Так же был вырезан один паз глубиной 254 мм в нижней стороне шкафа, другие 3 паза делались на расстоянии 127 мм друг от друга и 146 мм от верхней части шкафа.

Шаг четвертый: Сборка каркаса верстака со стеллажами.

Для обеспечения надежности крепления, были использованы небольшие полосы фанеры, которыми были закрыты верхние части задней стенки. Таким образом, создав точку крепежа для монтажа ящиков при помощи винтов.

Так как автор изначально планировал создать в своем верстаке место под использование циркулярной пилы, то шкаф, который установлен посередине был сделан на 76 мм ниже по сравнению с остальными. Это было сделано за счет уменьшения высоты первых двух ящиков.

Все пять собранных ящиков были скреплены между собой, а так же прикреплены к стене за счет крепежных винтов. Ящики были закреплены так, чтобы внизу под ними оставалось довольно много свободного пространства. Это пространство будет использовано под создание дополнительных трех самых больших ящиков, в которые можно будет убирать особенно длинные инструменты, детали и заготовки. Автор решил просто разместить эти ящики на полу, хотя для более удобного использования, лучше всего приделать мебельные ролики, благодаря которым будет проще открывать и закрывать ящики.

Шаг пятый: Установка перегородок и доработка ящиков.

Для того чтобы ящики легко скользили, и не требовали сильных усилий для их открытия. Части соприкасающихся поверхностей были дополнительно обработаны шлифовальной машинкой, а края днищ ящиков закруглены. После этого в стеллажи были установлены перегородки, на которые будут закреплены ящики.

Шаг шестой: Сборка ящиков.

Для создания боковин ящиков использовался лист фанеры толщиной 13 мм, который был порезан на полосы нужного размера.

Далее были вырезаны ручки во фронтальной части каждого из ящиков. Ручки были созданы за счет вырезания отверстий фрезерным станком. Далее эти отверстия были отшлифованы. После чего автор собрал ящики из полученных частей при помощи саморезов.

Далее было сделано два самых больших нижних ящика длиной 120 см и еще один длиной 60 см. Глубина для каждого из трех ящиков составляет около 25 сантиметров, а ширина 51 см. В таких ящиках можно хранить особенно длинные или большие предметы, например струбцины, шланги и садовый инвентарь и прочее.

Шаг седьмой: Поверхность верстака.

Для утолщения крышки каждого верстака, были использованы цельные листы фанеры толщиной 20 мм, которые накрывают собой поверхность тумб. Эти листы были надежно прикручены к верхней части шкафов.

Кроме того, была сделана рама размером 60 на 120 см, которая так же была прикреплена к крышке верстака.

Таким образом, автор получил весьма прочный верстак, состоящий из рамы 60 на 120 см и двух слоев фанеры наложенных поверх каркаса ящиков.

Шаг восьмой: итоговая обработка.

После сборки верстака, автор приступил к его отделке. Для этого он в очередной раз отшлифовал все поверхности верстака. После этого и на верстак и на ящики было нанесено несколько слоев краски. Затем для декора были добавлены несколько полос из красного дуба, ширина которых составляла 38 мм.

Отшлифовав поверхности верстака с помощью шлифовальной машинки и используя природный краситель, окрасим всю фанеру. Добавив полосы красного дуба, шириной 3,8 см.

После чего дополнительно покрыл поверхности несколькими слоями полиуретана.

Итоги:

Создание подобной конструкции стеллажей, ящиков и верстака в едином целом, позволило автору избавиться от кучи разбросанных по мастерской ящичков, более компактно и организованно разместить инструменты и материалы.

Из минусов отмечается то, что двух ящиков высотой 7.6 мм не хватает для хранения небольших электрических инструментов, неплохо было бы добавить еще. После полной загрузки, ящики высотой 12.7 см стали довольно тяжелыми, возможно стоило задуматься о направляющих с использованием роликов, для более легкого открывания заполненных ящиков. То же самое касается и ящиков 25 см, которые на практике оказались слишком большими.

Источник

Скреплять комплектующие можно при помощи болтовых соединений или сварных швов. Второй вариант будет предпочтительней, так как болты могут со временем ослабляться, и конструкция будет шаткой. Но если планируется изготовить верстак больших размеров, в этом случае следует прибегнуть к болтовым соединениям.

Скреплять комплектующие можно при помощи болтовых соединений или сварных швов. Второй вариант будет предпочтительней, так как болты могут со временем ослабляться, и конструкция будет шаткой. Но если планируется изготовить верстак больших размеров, в этом случае следует прибегнуть к болтовым соединениям.