- Самодельный циркуль из подшипников для плазмореза

- Основные этапы работ

- Полезная приспособа для работы с плазморезом

- Основные этапы работ

- Циркуль для плазмореза своими руками от А до Я

- Комментарии • 35

- Циркуль для плазмореза своими руками от А до Я

- КОМЕНТАРІ • 35

- Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

- Схемы плазмореза на примере аппарата АПР-91

- Элементы самодельного аппарата для плазменной резки

- Конструкция плазменного резака и рекомендации по его изготовлению

- Особенности работы плазмореза

Самодельный циркуль из подшипников для плазмореза

При вырезании при помощи плазмореза круглых дисков из листового металла далеко не всегда удается добиться того, чтобы края заготовок были ровными. Как правило, чем больше диаметр диска, который надо вырезать плазморезом, тем сильнее устает рука, и, соответственно, больше вероятность отрезать криво.

Чтобы решить данную проблему, можно использовать самодельный разборной «циркуль» из подшипников и неодимового магнита. При помощи этого приспособления круги из листового металла будут получаться более ровными и аккуратными. Сама самоделка очень простая — изготовить такой циркуль можно своими руками из подручных материалов.

Основные этапы работ

Чтобы сделать циркуль для плазмореза, помимо подшипников и плашкодержателя, потребуется также отрезок стального прутка диаметром 8–10 мм, неодимовый магнит и 2 удлиненные гайки с болтом.

Внутрь плашкодержателя вставляется подшипник и неодимовый магнит, детали фиксируются при помощи прижимных винтов. В удлиненной гайке посередине сверлим отверстие, привариваем к ней простую гайку, а затем соединяем со второй длинной гайкой.

Затем необходимо соединить получившуюся деталь с плашкодержателем. Далее из подшипника и подручных материалов изготавливаем «посадочное гнездо» под сопло плазмореза. В завершении останется лишь собрать все элементы конструкции воедино, после чего можно будет приступать к работе.

Пошаговый процесс изготовления и сборки самодельного циркуля для плазмореза смотрите в видеоролике на сайте.

Источник

Полезная приспособа для работы с плазморезом

Чтобы вырезать в металле ровные круглые отверстия при помощи плазмореза, можно использовать для этого специальное приспособление. Его несложно сделать своими руками.

Для изготовления данной самоделки потребуется электромагнит, моторчик от дворников авто с редуктором, обрезки металла.

На звездочку моторедуктора автор надевает толстую шайбу, а потом обваривает ее.

К этой шайбе приваривается пластина с ранее просверленными отверстиями, а к ней прикручивается уже электромагнит.

Основные этапы работ

На следующем этапе автор вкручивает в корпус моторедуктора шурупы, а к ним приваривает металлическую пластину.

После этого необходимо будет отрезать кусок уголка. Его нужно приварить к пластине. Сварные швы зачищаем при помощи УШМ.

Уголок выступает в качестве направляющей. На него автор устанавливает подвижное крепление для плазмореза.

К опорной площадке (из металлической пластины) мастер приваривает кусок круглой трубы с кольцом в верхней части, чтобы фиксировать кабель.

Устанавливаем приспособление на лист металла, включаем электромагнит и моторедуктор. Работа идет — нам остается только контролировать этот процесс со стороны.

Подробно о том, как сделать своими руками полезную приспособу для работы с плазморезом, рекомендуем вам посмотреть в видеоролике на нашем сайте.

Источник

Циркуль для плазмореза своими руками от А до Я

Показать панель управления

- Опубликовано: 5 апр 2018 veröffentlicht

Комментарии • 35

Полчаса балаболить, что бы показать недоделанный цыркуль.

Палец вниз.

сделал подобный только за место центрального болта неодимовый магнит на 25мм диаметром и никуда ничего не съезжает

Маленький подшипник надо ставить перед большим 😂

у меня тоже часто пропадала дуга пока не уменьшил давление, стало намного стабильнее

Какой нахер зазор? 6 лет круги режу резак веду прямо по металлу главное сопло нужно не забывать чистить железной щеткой хватает на долго

@Денис Ткачук нет. Я же написал сопла на долго хватает. Главное по чаще чистить железной щёткой. Пока крестик на сопле есть всё прекрасно режет

Kot 345 и меняем сопла как перчатки 🧤

@Денис Ткачук ни какой разницы нет. Веди по железу и всё не надо ни какой зазор. У нас 4 плазмореза горелки разные всегда по железу любой горелкой режем

Kot 345 красавчик,на горелка горелке рознь

вот это вопросительно-утвердительное «да тоесть как бы !?» )))) а так молодец , уважау людей которые хоть что то делают . лайк

Круто.так какой подшипник подошёл?номер.

Евгений Карачинов даже сказать не могу там маркировки нет

Если зажим телескопа сделать сбоку, с небольшим барашком, мешать не будет.

У меня тоже потолок течет сосед собака утопил

2 мм много зазор как можно меньше

Ломик можно на телескоп поставить

Можно в место отверстия неодимовый магнит ставить !

ИВАН ПЕНДЕЕВ согласен,но я делал из того что было под руками )))

Нельзя чтоб сопло плазмореза касалось металла

@Денис Ткачук у меня такой же почти, контакт только для розжига, потом относишь на пару мм и пошел по кругу без «залипаний». Просто добавь зазор

Derog это если плазморез бесконтактный и дуга горит самостоятельно,а у меня плазморез простенький контактный )))

Mixa Erosa Спасибо

Вася,массировать надо, вплотную!😥😥

Денис Ткачук , значит сопло некачественное! Напряжение в сети скачет!

Директор п.Земля просто есть горький опыт при резе толстых металлов, на метр реза толщиной 10мм ушатал 4керамики и 2 сопла

Директор п.Земля увы Петрович,если в плотную то спало после нескольких резов в помойку выкинешь,а металл более 3 мм будешь так резать и керамику выкинешь,умник😒

Источник

Циркуль для плазмореза своими руками от А до Я

Показувати елементи керування програвачем

- Опубліковано 5 кві 2018

КОМЕНТАРІ • 35

Полчаса балаболить, что бы показать недоделанный цыркуль.

Палец вниз.

сделал подобный только за место центрального болта неодимовый магнит на 25мм диаметром и никуда ничего не съезжает

Маленький подшипник надо ставить перед большим 😂

у меня тоже часто пропадала дуга пока не уменьшил давление, стало намного стабильнее

Какой нахер зазор? 6 лет круги режу резак веду прямо по металлу главное сопло нужно не забывать чистить железной щеткой хватает на долго

@Денис Ткачук нет. Я же написал сопла на долго хватает. Главное по чаще чистить железной щёткой. Пока крестик на сопле есть всё прекрасно режет

Kot 345 и меняем сопла как перчатки 🧤

@Денис Ткачук ни какой разницы нет. Веди по железу и всё не надо ни какой зазор. У нас 4 плазмореза горелки разные всегда по железу любой горелкой режем

Kot 345 красавчик,на горелка горелке рознь

вот это вопросительно-утвердительное «да тоесть как бы !?» )))) а так молодец , уважау людей которые хоть что то делают . лайк

Круто.так какой подшипник подошёл?номер.

Евгений Карачинов даже сказать не могу там маркировки нет

Если зажим телескопа сделать сбоку, с небольшим барашком, мешать не будет.

У меня тоже потолок течет сосед собака утопил

2 мм много зазор как можно меньше

Ломик можно на телескоп поставить

Можно в место отверстия неодимовый магнит ставить !

ИВАН ПЕНДЕЕВ согласен,но я делал из того что было под руками )))

Нельзя чтоб сопло плазмореза касалось металла

@Денис Ткачук у меня такой же почти, контакт только для розжига, потом относишь на пару мм и пошел по кругу без «залипаний». Просто добавь зазор

Derog это если плазморез бесконтактный и дуга горит самостоятельно,а у меня плазморез простенький контактный )))

Mixa Erosa Спасибо

Вася,массировать надо, вплотную!😥😥

Денис Ткачук , значит сопло некачественное! Напряжение в сети скачет!

Директор п.Земля просто есть горький опыт при резе толстых металлов, на метр реза толщиной 10мм ушатал 4керамики и 2 сопла

Директор п.Земля увы Петрович,если в плотную то спало после нескольких резов в помойку выкинешь,а металл более 3 мм будешь так резать и керамику выкинешь,умник😒

Источник

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками

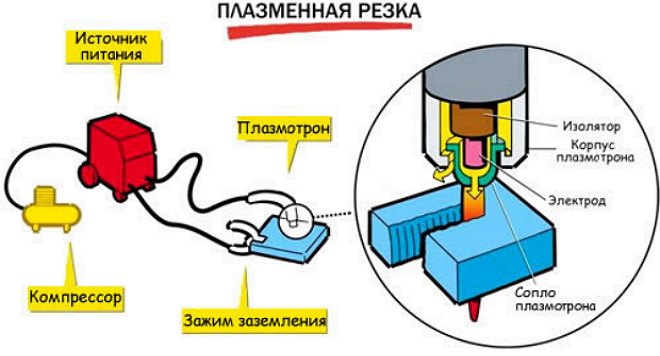

Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:

- плазменный резак (его также называют плазмотроном);

- сварочный инвертор или трансформатор, который будет выступать в роли источника электрического тока;

- компрессор, при помощи которого будет создаваться струя воздуха, необходимая для формирования и охлаждения потока плазмы;

- кабели и шланги для объединения в одну систему всех конструктивных элементов аппарата.

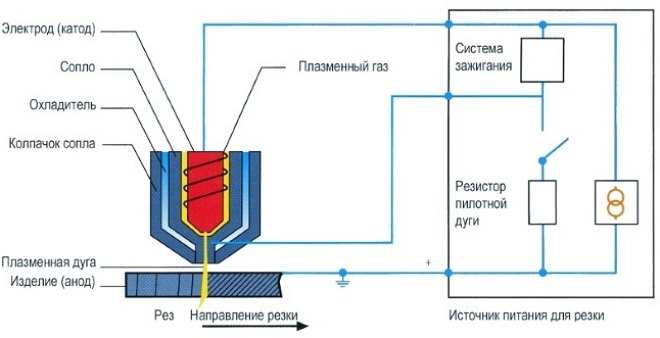

Общая схема работы плазменной резки

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла. Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата. Такая сварка выполняется в среде защитного газа аргона.

Газовый шланг и обратный кабель для плазменной резки

При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать. Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию. Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании. Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок.

Горелка плазменного резака ABIPLAS и ее составные части

При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете. В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу.

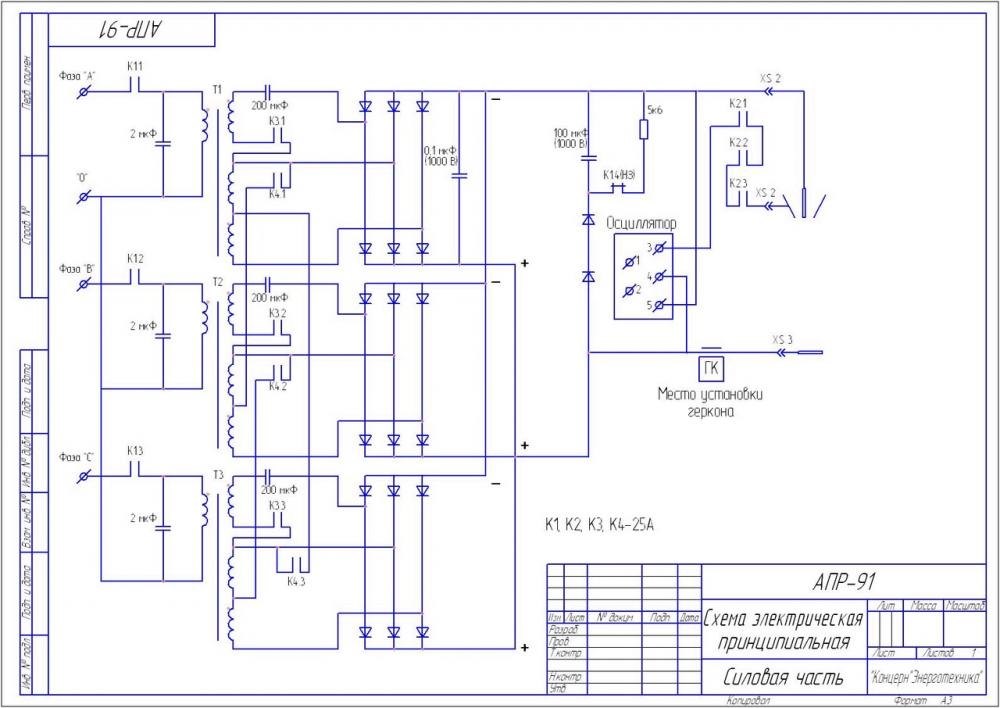

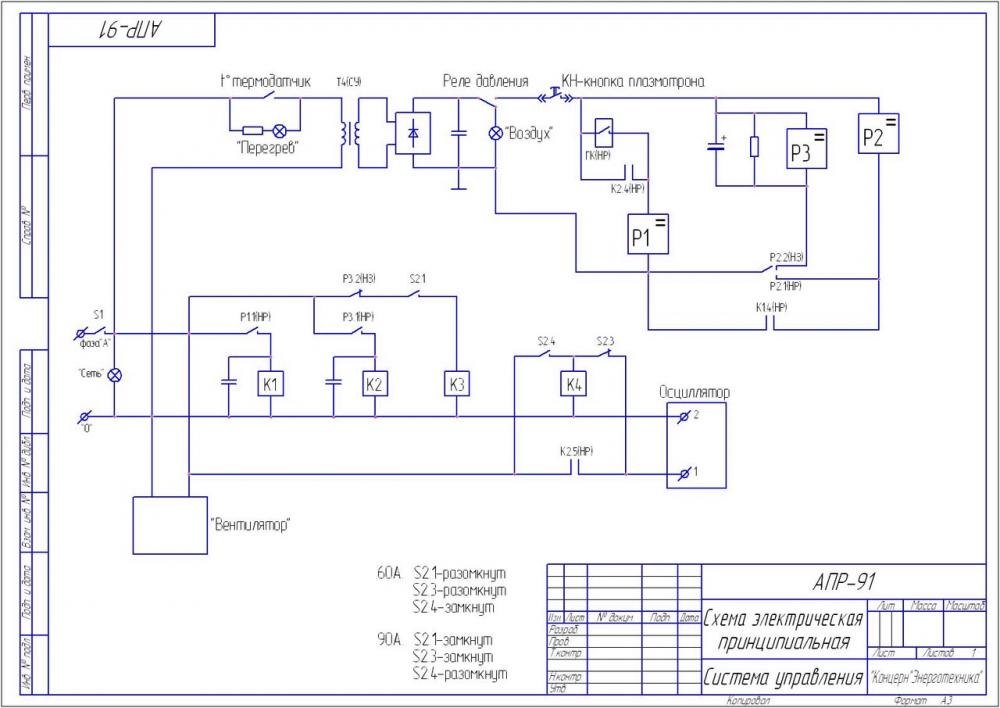

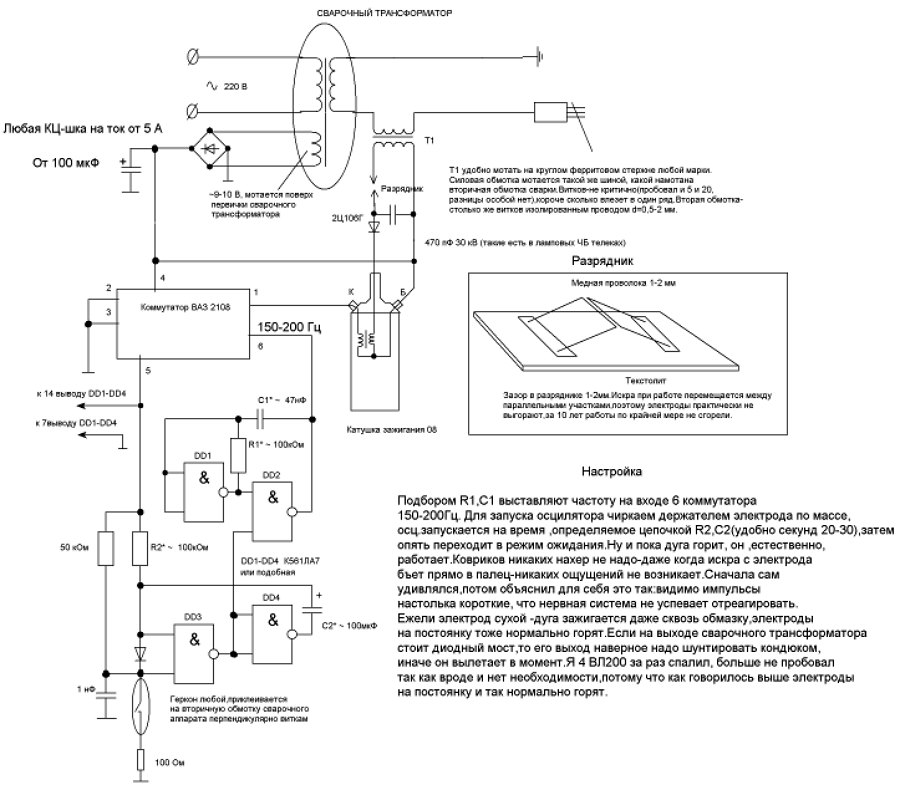

Схемы плазмореза на примере аппарата АПР-91

В качестве донора при рассмотрении принципиальной электрической схемы мы будем использовать аппарат плазменной резки АПР-91.

Схема силовой части (нажмите для увеличения)

Схема управления плазмореза (нажмите для увеличения)

Схема осциллятора (нажмите для увеличения)

Элементы самодельного аппарата для плазменной резки

Первое, что необходимо найти для изготовления самодельного плазмореза, – это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки. Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации.

Принцип работы плазмореза

Благодаря компактности и небольшому весу плазморезы на основе инверторов можно использовать при выполнении работ даже в самых труднодоступных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Огромным преимуществом инверторных источников питания является и то, что они обладают высоким КПД. Это делает их очень экономичными в плане потребления электроэнергии устройствами.

В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии. Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой.

Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Форма и размер плазменной струи зависит от диаметра сопла

Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор. Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета.

Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:

- сопла;

- канала, по которому подается воздушная струя;

- электрода;

- изолятора, который одновременно выполняет функцию охлаждения.

Конструкция плазменного резака и рекомендации по его изготовлению

Первое, что необходимо сделать перед изготовлением плазмотрона, – это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний. На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества. Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний.

За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Строение сопла плазменной горелки

Наиболее оптимальным является сопло, диаметр которого составляет 30 мм. От длины данного элемента зависит аккуратность и качество исполнения реза. Однако слишком длинным сопло также не стоит делать, поскольку это способствует слишком быстрому его разрушению.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой 200 А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

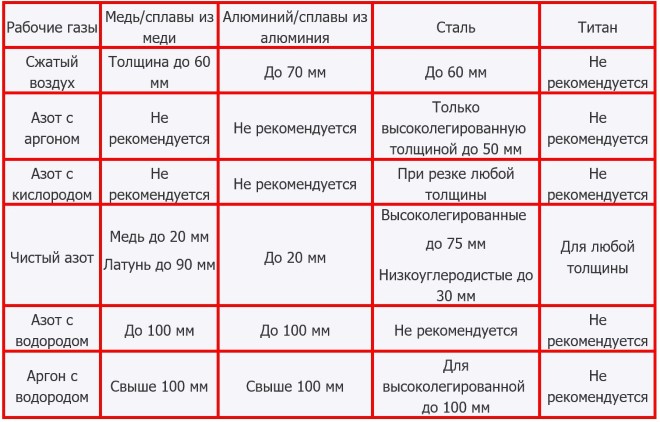

Выбор газа для плазменной резки металла

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

- Кабелем, по которому будет подаваться электрический ток, соединяются инвертор и электрод плазмореза.

- Шлангом для подачи сжатого воздуха соединяют выход компрессора и плазмотрон, в котором из поступающего воздушного потока будет формироваться струя плазмы.

Особенности работы плазмореза

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает.

После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка 6000–8000 градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25–30 тысяч градусов. Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2–3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток. Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза. Для того чтобы соблюсти эти важные требования, используют специальный (тангенциальный) принцип подачи воздуха в сопло.

Необходимо также следить за тем, чтобы не образовалось сразу два плазменных потока вместо одного. Возникновение такой ситуации, к которой приводит несоблюдение режимов и правил выполнения технологического процесса, может спровоцировать выход инвертора из строя.

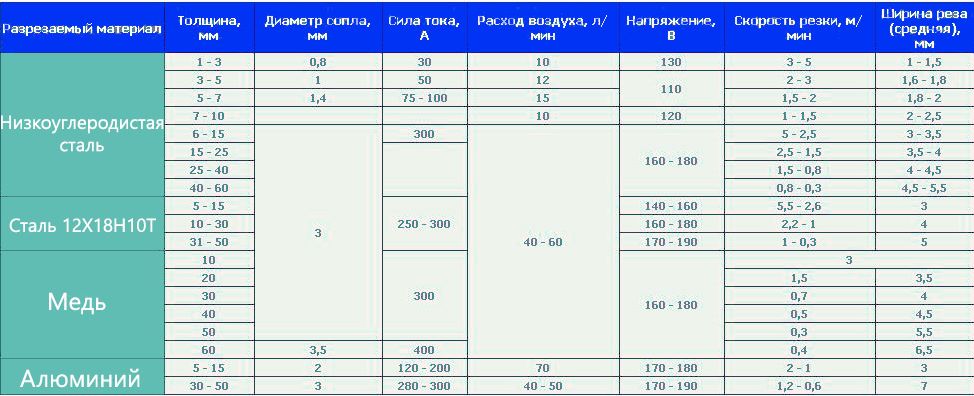

Параметры плазменной резки различных металлов (нажмите для увеличения)

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и быстроту его выполнения обеспечивает скорость воздушной струи, равная 800 м/сек. При этом сила тока, поступающего от инверторного аппарата, не должна превышать 250 А. Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока.

Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Если в вашем распоряжении нет инвертора, можно собрать плазморез и на основе сварочного трансформатора, но тогда придется смириться с его большими габаритами. Кроме того, плазморез, изготовленный на основе трансформатора, будет обладать не очень хорошей мобильностью, так как переносить его с места на место затруднительно.

Источник