- Как сделать вентилятор улитку своими руками?

- Как сделать вентилятор улитку своими руками?

- Устройство и конструкция

- Особенности

- Крыльчатки, лопасти

- Самостоятельное изготовление

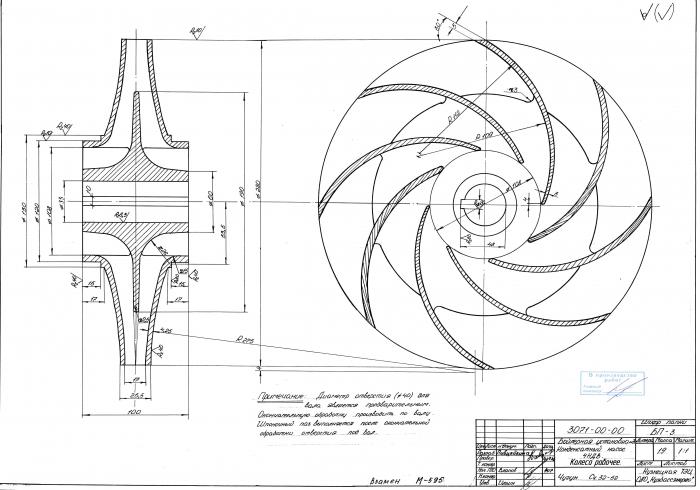

- Чертеж

- Видеообзор

- Рабочее колесо

- Посадочная муфта

- Корпус

- Сборка

- Обзор и сравнение производственных моделей

- Радиальные вентиляторы низкого давления ВР 80-75

- Что такое рабочее колесо насоса, как оно устроено и где применяется?

- Понятие рабочего колеса и его устройство

- Функции рабочего колеса насоса

- Виды и отличия

- Наиболее часто применяемые виды посадок

- Причины и симптомы поломки колеса центробежных насосов

- Ремонт

- Основные характеристики современных центробежных насосов

- Предназначение насосов CALPEDA B-VT

- Моделирование рабочего колеса в FlowVision (видео)

Как сделать вентилятор улитку своими руками?

Как сделать вентилятор улитку своими руками?

Вентилятор улитка — так в обиходе называют радиальные, или центробежные вентиляторы. Они широко распространены в промышленности или в крупных системах вентиляции, требующих достаточно высокой энергоемкости воздушного потока для преодоления сопротивления воздуховодов. В большинстве случаев используются промышленные модели вентиляторов, но при необходимости можно изготовить вентилятор «улитка» своими руками.

Устройство и конструкция

Радиальные вентиляторы производят перемещение воздушных потоков с помощью рабочего колеса, установленного внутри корпуса специфической формы. Название «улитка» возникло благодаря некоторому сходству внешнего вида корпуса со спиралеобразной раковиной. Рабочее колесо имеет вид барабана, оборудованного лопатками, расположенными параллельно оси вращения. Работа устройства происходит в тесном взаимодействии корпуса и рабочего колеса, функции которых одинаково важны.

Всасывание происходит в направлении оси вращения, а выброс — по касательной к нему, перпендикулярно к всасыванию. При вращении лопатки захватывают частицы воздуха и с усилием выбрасывают их в центробежном направлении. Корпус вентилятора не позволяет потоку рассеиваться, направляя его в выходное отверстие. В районе центральной части рабочего колеса образуется разрежение, тут же пополняемое притоком из входного отверстия, расположенного в центральной части плоской стороны корпуса.

Особенности

Специфика работы центробежных вентиляторов состоит в способности производить реверс воздушной струи при изменении направления вращения рабочего колеса. При этом, разницы в давлении практически не наблюдается, имеются лишь небольшие отличия параметров, обусловленные использованием обратных сторон лопаток. Это позволяет устанавливать вентилятор в разных участках системы воздуховодов и обеспечивать определенные режимы работы системы.

Конструкция вентилятора улитки достаточно проста. На приводном валу установлено рабочее колесо, вращающееся внутри корпуса. Существуют варианты конструкции, где рабочее колесо не имеет собственного вала и установлено прямо на валу электродвигателя. Это свойственно вентиляторам небольших размеров. Величина определяется номером вентилятора, который обозначает диаметр крыльчатки в дм. Например, радиальный вентилятор № 4 имеет рабочее колесо диаметром 40 см.

Крыльчатки, лопасти

Рабочее колесо (крыльчатка) состоит из лопаток, осуществляющих воздействие на определенные участки воздушного потока, и опорной конструкции карусельного типа.

Существует два вида:

- рабочее колесо барабанного типа. Внешне напоминает беличье колесо. Используется в вентиляторах, осуществляющих перемещение газовоздушной среды с обычными требованиями — температура до 80°, отсутствие агрессивных, легковоспламеняющихся, липких или волокнистых включений. Устанавливается в большинстве вентиляторов

- открытая крыльчатка. Используется намного реже, так как конструкция подобного типа менее устойчива к механическим воздействиям. Большинство производителей делают такие рабочие колеса только на заказ. Применяется для работ в качестве пылевых устройств, работающих со сложными материалами с волокнистыми включениями

Перемещение воздушного потока происходит посредством контакта с лопатками рабочего колеса. При вращении плоскости лопаток воздействуют на определенный объем воздуха, с которым находятся в непосредственном контакте, уплотняют его и придают соответствующий импульс.

Лопатки рабочего колеса имеют слегка выгнутую форму в виде ложбинки. Существуют колеса с лопатками, загнутыми вперед и назад. Если имеется наклон в сторону вращения (вперед), появляется более мощный импульс воздушного потока, но, при недостаточном питании установки (например, если входной патрубок не способен обеспечить подачу в достаточном объеме) вентилятор начинает «захлебываться». Лопатки, выгнутые назад, дают несколько меньший импульс, но позволяют получить ровный и стабильный режим работы без появления сбоев или срывов.

Самостоятельное изготовление

Рассмотрим, каким образом может быть создан вентилятор улитка своими руками, чертежи которого можно отыскать в сети интернет или изготовить самостоятельно.

Чертеж

Видеообзор

Рабочее колесо

Прежде всего необходимо обзавестись рабочим колесом. Это важно, так как оно является достаточно массивным элементом и требует хорошей балансировки. Если крыльчатка хоть немного бьет, подшипники электродвигателя (или собственного приводного вала) быстро выйдут из строя. Часто используются готовые крыльчатки от вентиляторов или кондиционеров, но если отыскать их нет возможности, придется делать самостоятельно.

Посадочная муфта

Прежде всего, надо изготовить посадочную муфту. Она делается на токарном станке. Затем муфту прикрепляют к листу металла сваркой или винтами, зажимают в токарном станке и тщательно центруют. В результате получится круглый диск с посадочной муфтой в центре. На нем делается разметка и прикрепляются лопатки. Делать рабочее колесо барабанного типа своими руками нецелесообразно, поскольку качественная балансировка самодельных элементов невозможна.

Корпус

Для корпуса используется листовая сталь или, как в примере на видео, дерево. Из нее вырезают полосу шириной на 0,5-1 см больше толщины рабочего колеса. Полосу сгибают, придавая ей форму улитки. Это — боковая часть корпуса. Затем изготавливают две одинаковых части, повторяющие профиль бокового элемента.

Одна из частей станет внешней стороной корпуса, на ней делают всасывающее отверстие и закрепляют фланец для монтажа воздуховодов или решетки. Вторая часть крепится к корпусу электродвигателя и имеет отверстие для прохода его вала. Она укрепляется на двигателе при помощи болтов, боковая изогнутая часть приваривается к ней сплошным швом без щелей. На кромку привариваются болты, которыми будет прижата внешняя часть со всасывающим отверстием.

Сборка

Самостоятельное изготовление вентилятора — достаточно сложная задача, поскольку необходимо сделать криволинейные детали. Некачественная сборка, ошибки в форме элементов, дисбаланс рабочего колеса являются распространенными недостатками самодельных вентиляторов.

Кроме того, все самоделки сильно шумят во время работы, и избавиться от этого удается крайне редко. Браться за изготовление, не имея навыков слесарных работ, умения качественно варить листовую сталь и выполнять прочие работы бессмысленно. Цена готового вентилятора не настолько велика, чтобы расходовать понапрасну время, материалы и занимать оборудование.

Обзор и сравнение производственных моделей

Готовые вентиляторы имеют стабильные и устойчивые рабочие характеристики, обеспечивают качественную работу с низким уровнем шума. При наличии разветвленной системы воздуховодов, распространяющих звук по всем помещениям, использование малошумящего оборудования очень важно. Рассмотрим эксплуатационные характеристики нескольких промышленных образцов, чтобы знать, от чего следует отталкиваться при проектировании собственного изделия:

Радиальные вентиляторы низкого давления ВР 80-75

Имеют достаточно высокую производительность (от 370 до 71000 м 3 /ч в зависимости от номера вентилятора). Давление находится в пределах 0,37-1820 Па. Используются в системах общеобменной вентиляции или в составе технологического оборудования.

Источник

Что такое рабочее колесо насоса, как оно устроено и где применяется?

Часто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей, особое место среди которых занимают центробежные насосы. Основной рабочий элемент этого оборудования – рабочее колесо насоса. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса – основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы, которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.

Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

Виды и отличия

Рабочие колеса бывают таких типов:

Центробежный насос с открытым рабочим колесом на сегодняшний день практически не применяют, так как их КПД

Закрытое колесо имеет от двух до шести рабочих лопаток. На его наружной поверхности дисков обычно делают радиальные выступы. Либо выступы, которые повторяют очертание лопаток.

Крыльчатки чаще всего производят цельнолитыми. Но в Соединенных Штатах Америки их иногда производят сварными, из литых деталей. В случае применения трудно обрабатываемых твердых сплавов крыльчатки, иногда, делают с отъемной ступицей, изготовливаемой из более мягкого материала.

Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения.

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.

Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация— парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет :в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.

Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

Далее, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

В случае если материал – сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал – чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.

Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

- Температура жидкости: для воды

Самовсасывающее насосное оборудование 1СВН-80А и 1АСВН-80А. применяется для перекачки не загрязненной жидкости: воды, спирта, дизельного топлива, бензина, керосина и тому подобной нейтральной жидкости вязкостью 2 /с температурой -40 – 50 °Cи плотностью 3 .

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).

Моделирование рабочего колеса в FlowVision (видео)

Источник