Как сделать ступенчатое сверло своими руками,простой способ

Как сделать ступенчатое сверло,простой способПодробнее

Как сделать конусное сверло, своими руками. ( How to make cone drill)Подробнее

Ступенчатое сверло из арматуры + лабораторные исследованияПодробнее

Как заточить ступенчатое сверлоПодробнее

Как заточить ступенчатое сверлоПодробнее

КАК ЗАТОЧИТЬ СТУПЕНЧАТОЕ СВЕРЛОПодробнее

КИТАЙСКОЕ СТУПЕНЧАТОЕ СВЕРЛО. НЕОЖИДАННАЯ УДАЧА.Подробнее

Ступенчатое сверло из саморезов. СДЕЛАЙ САМПодробнее

Как заточить ступенчатое сверло.Подробнее

Ступенчатое сверло — мысли вслух.Подробнее

Точим ступенчатое сверло . ( работает )Подробнее

Ступенчатые сверла. Обзор тестПодробнее

Мало кто знает об этой функции ГАЙКИ для БОЛГАРКИ . Подробнее

Ступенчатое сверло. Как с ним работать.Подробнее

ступеньчетое сверло что с ним не такПодробнее

Как делают ступенчатые сверлаПодробнее

Заточка ступенчатого сверлаПодробнее

Шканты своими руками.Подробнее

Чем просверлить рессору и закаленную сталь? Тестирование ступенчатого сверла от компании GRAFFПодробнее

Ступенчатое сверло по металлу — тест драйвПодробнее

Источник

Ступенчатое сверло: как заточить и правильно сверлить?

Если возникла необходимость быстро и качественно высверлить отверстие в заготовке из металла или исправить дефекты, возникшие в отверстии в результате сверления иными видами сверл, специалисты рекомендуют использовать ступенчатое сверло. В чем его особенность этой разновидности сверл?

Как заточить ступенчатое сверло своими руками

Длительное использование буравчика приводит к тому, что оно становится тупым. Это вызывает необходимость в обладании информации о том, как его правильно заточить. Несмотря на то, что это нелегкая процедура, при наличии достоверной информации и навыков все получится.

Процедура заточки конусного сверла требует соблюдения такой последовательности действий:

- закрепить буравчик при помощи тисков;

- установить на болгарке точильный круг;

- соблюдая аккуратность, заточить режущие стороны, которые подверглись повреждению.

Известно несколько вариантов заточки ступенчатого сверла. Например:

- Одноплоскостная. Посредством этого вида заточки выполняется заточка инструментов, толщина которых не превышает 3 мм. В процессе заточки рекомендуется приложить инструмент к заточному кругу, перемещая буравчик вдоль круга. Стоит отметить, что использование этого вида заточки может привести к небольшому повреждению режущей кромки сверла.

- Коническая. Рекомендуется применять для заточки буравчиков длиной от 3 мм и больше. В процессе работы рекомендуется легко прижать сверло к кругу и аккуратно перемещать его по рабочей поверхности.

- Доводка. Используется для исправления небольших погрешностей и неточностей, возникших после заточки. Для работы следует брать мягкий заточной камень.

Самостоятельная заточка ступенчатых буравчиков требует отличного освещения, зрения и аккуратности.

Как правильно сверлить

При наличии острого инструмента можно выполнить высверливание отверстия в заготовке металла толщиной не больше 4 мм. Для правильной работы рекомендуется следовать следующей последовательности действий:

- Место, в котором необходимо высверлить отверстие, отметить посредством использования керна.

- Во время сверления инструмент необходимо держать перпендикулярно по отношению рабочей поверхности металлической заготовки.

- Болгарка (шуруповерт) должны работать на небольших оборотах. Их величина зависит от диаметра: с увеличением диаметра, уменьшается скорость вращения инструмента.

- В результате сверления повышается рабочая температура рабочей поверхности. Для ее понижения рекомендуется применять тонкий слой масла для смазки инструмента.

Важно не только придерживаться рекомендаций эксплуатации инструмента, но и его правильный выбор. Качество сверла во многом зависит от цвета металла, из которого оно изготовлено. Например:

- Стальной с оттенком серого. Свидетельствует о то, что готовый инструмент не повергался термообработке. Такой буравчик прослужит недолго.

- Черный. После изготовления сверло подвергалось обработкой посредством применения горячего пара. Благодаря этому увеличивается и прочность металла.

- Золотистый. Такой цвет буравчика означает, что металл избавлен от напряжения. Это увеличивает его качество и прочность.

- Ярко-золотистый. Такой цвет говорит о высоком показателе износостойкости. При создании такого инструмента используется металл, содержащий в себе примеси нитрид титана. Они отличаются высокой стоимостью и длительным сроком эксплуатации.

При правильном использовании и выборе ступенчатого буравчика, инструмент прослужит верно и долго.

Источник

Маленькое устройство, решившее большую проблему

Точное сверление. Даже без разметки. Даже неподходящим сверлом. И даже дрелью с биением патрона. И все это быстро. Около 200 отверстий я просверлил, и ни одно из них не оказалось дыркой. Как такое возможно? Сейчас расскажу.

Однажды я купил шкаф в Икее. Как любят шведы, продавался он в картонной коробке, в виде стопочки досок и пакетика с фурнитурой. Быстренько его собрав, я решил, что эти доски мало чем отличаются от мебельного щита из Леруа Мерлен, только нарезаны по нужному размеру и просверлены отверстия под крепеж — а цена выше в несколько раз. При этом нарезать листовой материал можно в том же Леруа почти за спасибо.

Потом мы делали ремонт и долго не могли решить, куда пристроить стиральную машину. В ванной ей не хватало места, кухню хотелось освободить для более важных вещей, в прихожей она не смотрелась… Вот если б спрятать ее в тумбу, это решило бы проблему. Но где взять тумбу с внутренним размером 60 см? Готовой нигде не продается, и я решил смастерить ее сам. Тот первый опыт был не вполне удачный. Тумба собиралась на эксцентриковых стяжках и конфирматах (это такие шурупы для дсп). Для эксцентриковой стяжки нужно просверлить два отверстия в перпендикулярных плоскостях с пересекающимися осями. Пару раз я промахнулся со сверлением, отверстия пришлось рассверливать, чтобы все совпало, а, стало быть, появились люфты. Одно отверстие и вовсе вышло сквозным, чуть пол не просверлил. Тумбу я конечно собрал, но появилось понимание, что не все так просто. А тумба при отжиме машинкой подпрыгивает и дребезжит.

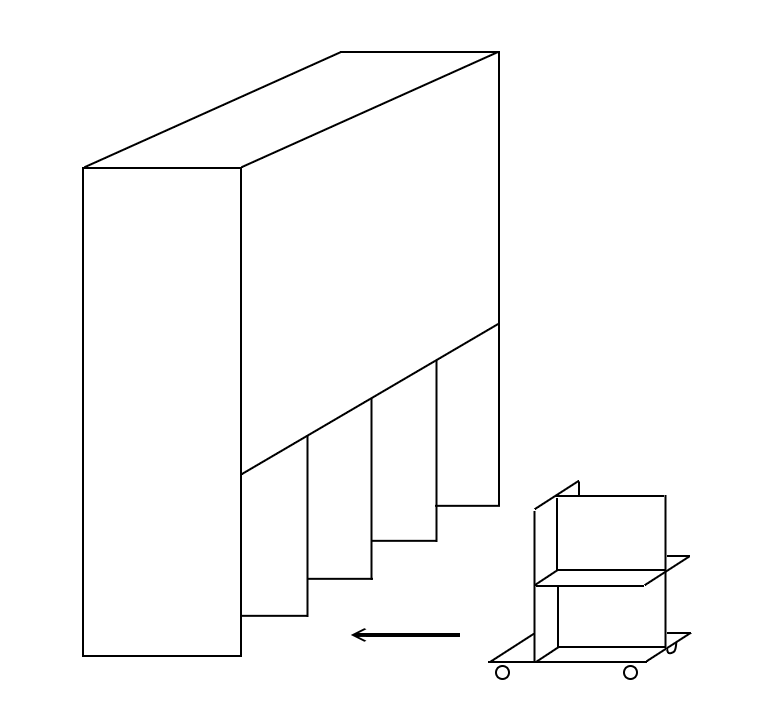

И тут грянул новый ремонт. На этот раз требовалось соорудить мега-шкаф. Он должен быть широким (более 2 м.) глубоким (76 см. в глубину), сделан должен быть из березовой фанеры 21мм, и самое главное — нижняя часть не должна иметь цоколь. Идея состоит в том, чтобы в нижнюю секцию шкафа вкатывались тумбы на колесиках. Это здорово упрощает загрузку вещей в такой глубокий шкаф. Позволяет быстро выкатить, скажем, тумбу с инструментами и прикатить ее к месту ремонта. Или тумбу с книгами к письменному столу. И не бегать за каждой мелочью в шкаф. Вот примерно так это должно выглядеть:

(дверцы и ящички/полочки условно не нарисованы, но они будут)

Конечно, такие ноги мигом разъедутся без крепления к единому основанию, и шкаф рухнет. Чтобы этого не произошло, шкаф монтируется на несущую стену дома, всю нагрузку несет она. Это снимает вопрос задней стенки. Это позволит при необходимости заменить напольное покрытие, не вытаскивая шкаф из комнаты. Просто выкатываем тумбы, снимаем нижнюю часть перегородок, а остальной шкаф продолжает висеть на стене.

Все эти мои хотелки, все вместе и каждая по отдельности, отпугивали потенциальных изготовителей шкафа. Фирм, изготавливающих мебель полно, но почти все гонят шкафы из дсп 16 мм, глубиной 600, все по более-менее стандартным чертежам, а заказчику позволительно лишь выбрать цвет дсп и узор на створке. Так стало ясно, что всю работу предстоит сделать мне самому. Но старая травма с тумбой под стиралку давала о себе знать, и на этот раз я решил не оставить себе шансов на ошибку. Базовые элементы крепежа всей конструкции — двойная эксцентриковая стяжка и винт с бочкообразной гайкой. А это значит, что сверлить придется много и сверлить нужно точно. Поэтому был приобретен герой моего обзора: кондуктор для сверления под эксцентриковую стяжку.

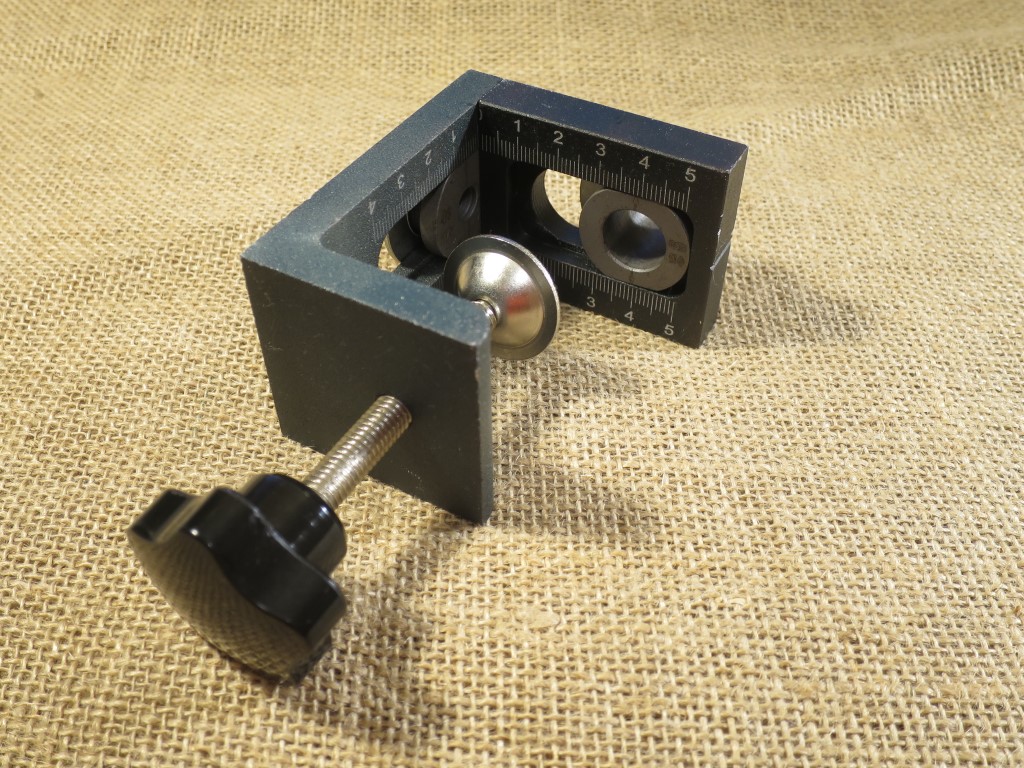

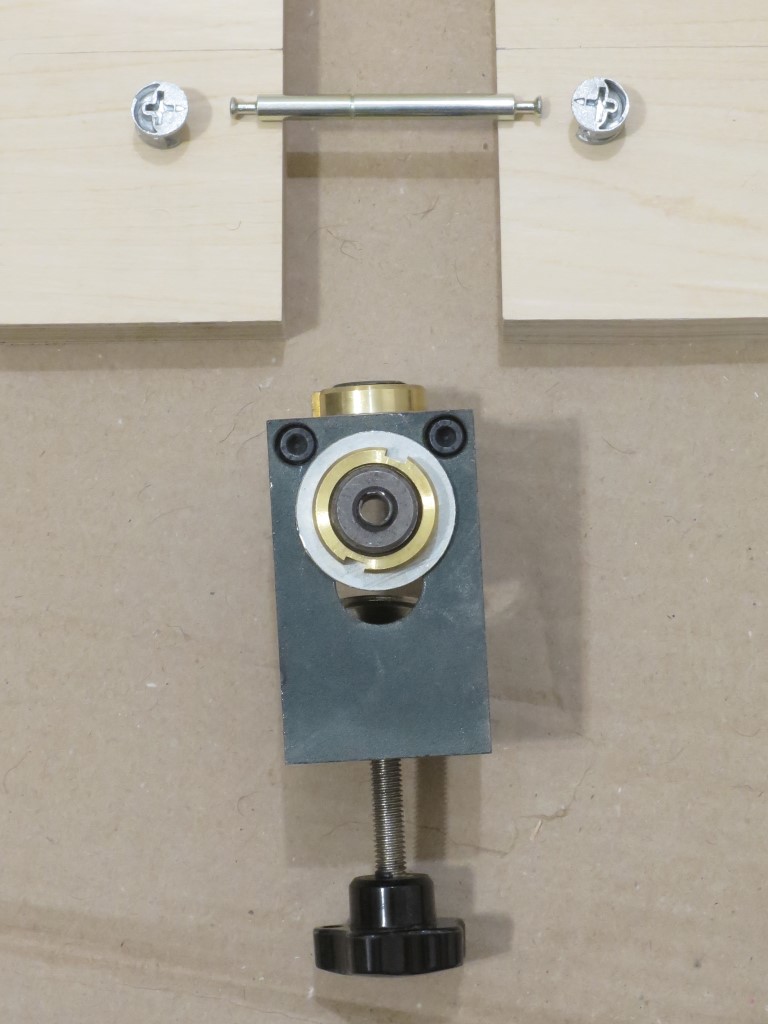

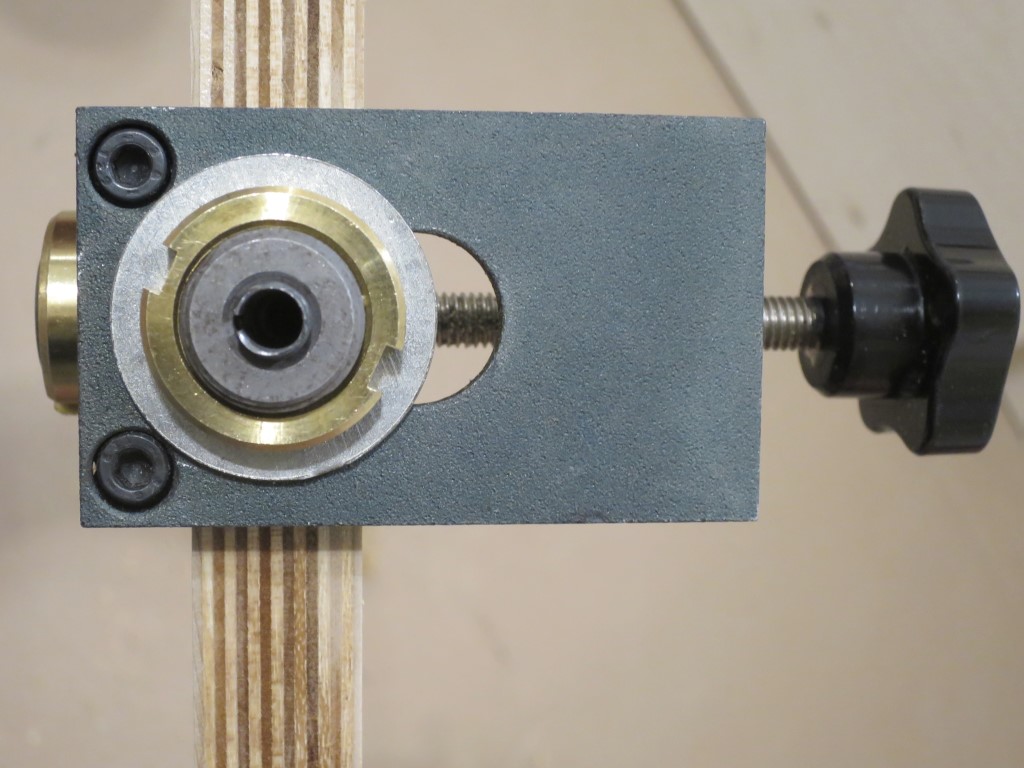

Кондукторов для сверления торца доски много. Есть параллелограммного типа, есть такие типа рогатки (долго объяснять, своей фотки у меня нет, а чужие прикладывать к обзору тут не разрешают, так что найдете в интернете, если надо), в общем выбор большой. Но кондуктор, который позволял бы сверлить сразу два отверстия именно под стяжку, я нашел только этот. Посмотрим, что же мне прислали:

Жесткий пластиковый кофр, внутри поролоновая подкладка и инструменты в пакетиках.

Два сверла по дереву на 8 и на 10 мм, одно сверло форстнера на 15 мм, ограничительные муфты для них, несколько шкантов, ключ для гаек, шестигранный ключ для фиксации ограничительных муфт, и собственно сам прибор.

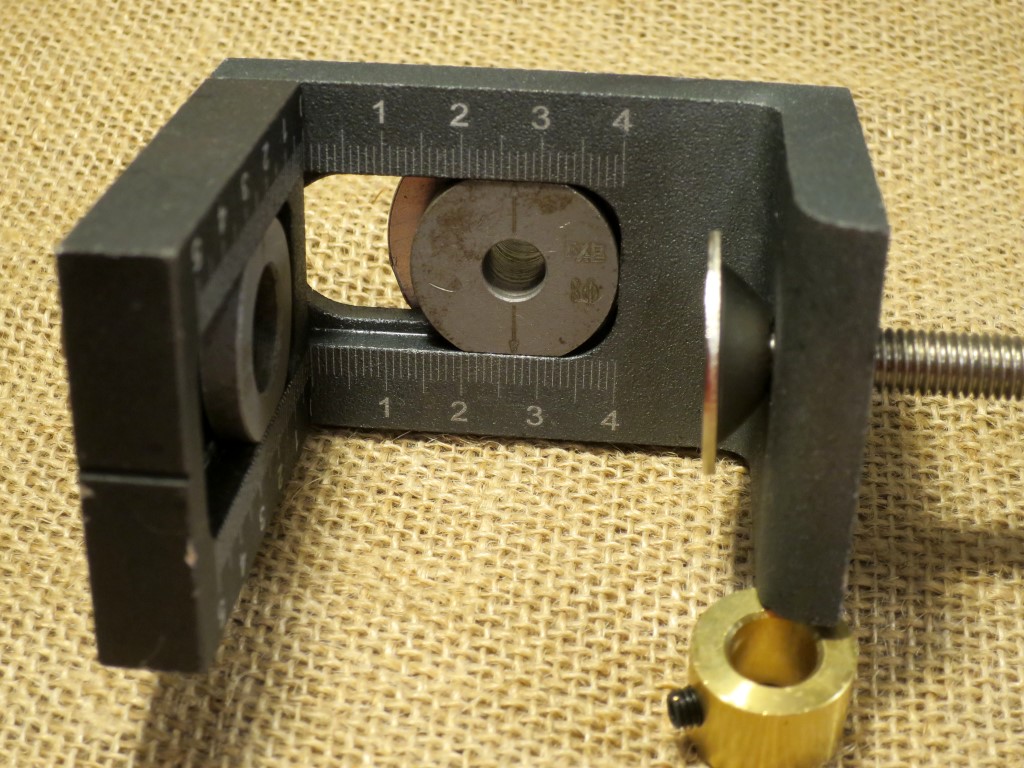

Вот он. Штука довольно увесистая, из литого металла, скорее всего чугуна. Фиксируется на доске винтовым зажимом. На дешевых струбцинах тарелка держится за счет развальцовки винта, со временем она отваливается или продавливается, винт начинает царапать доску. Здесь такого не произойдет. Тарелка из толстой стали, она гладкая и ровная, фиксируется винтом. Время показало, что ей можно зажимать даже окрашенную доску из мягкого дерева, следов не остается.

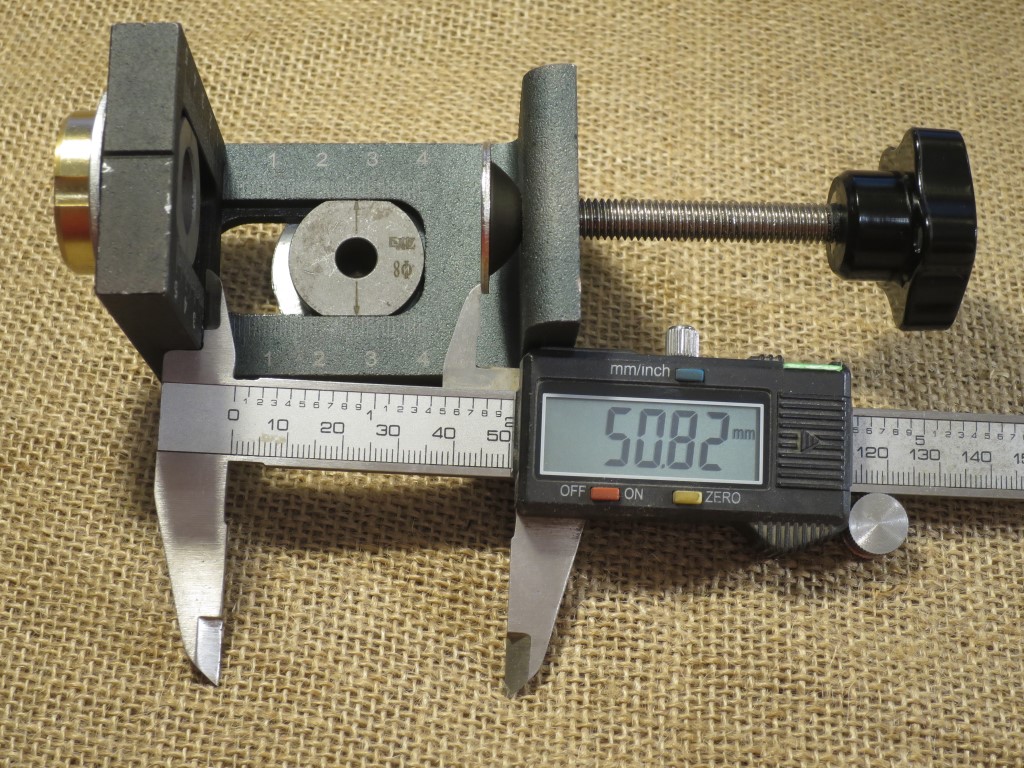

Максимальная толщина зажимаемой доски порядка 50 мм.

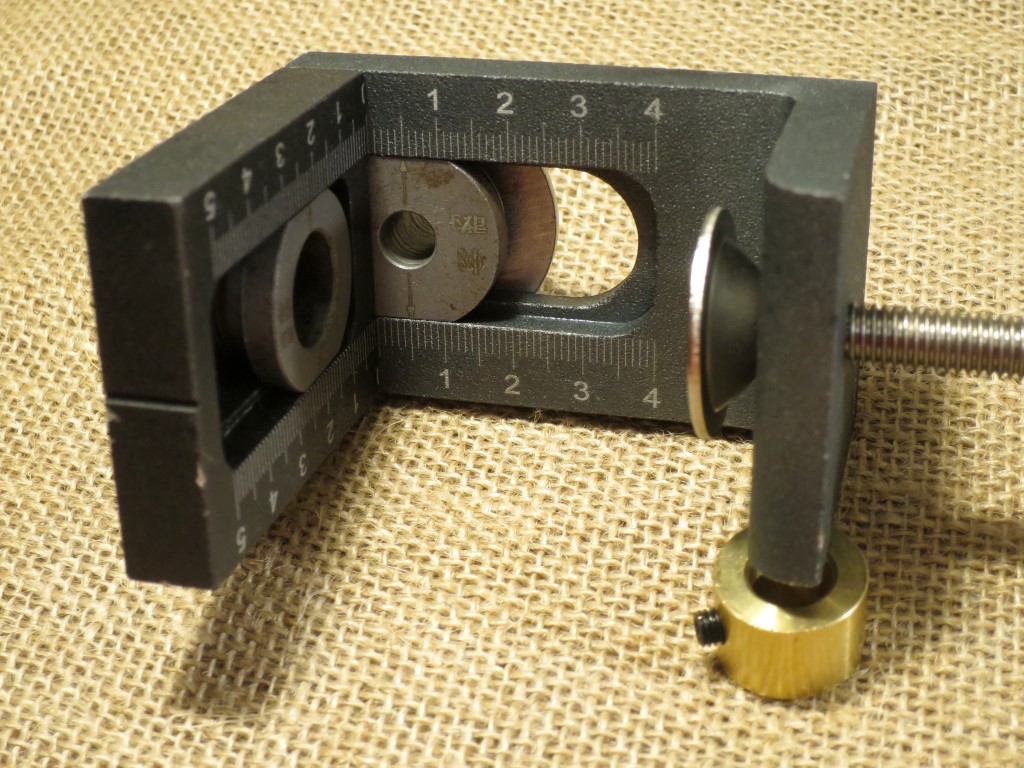

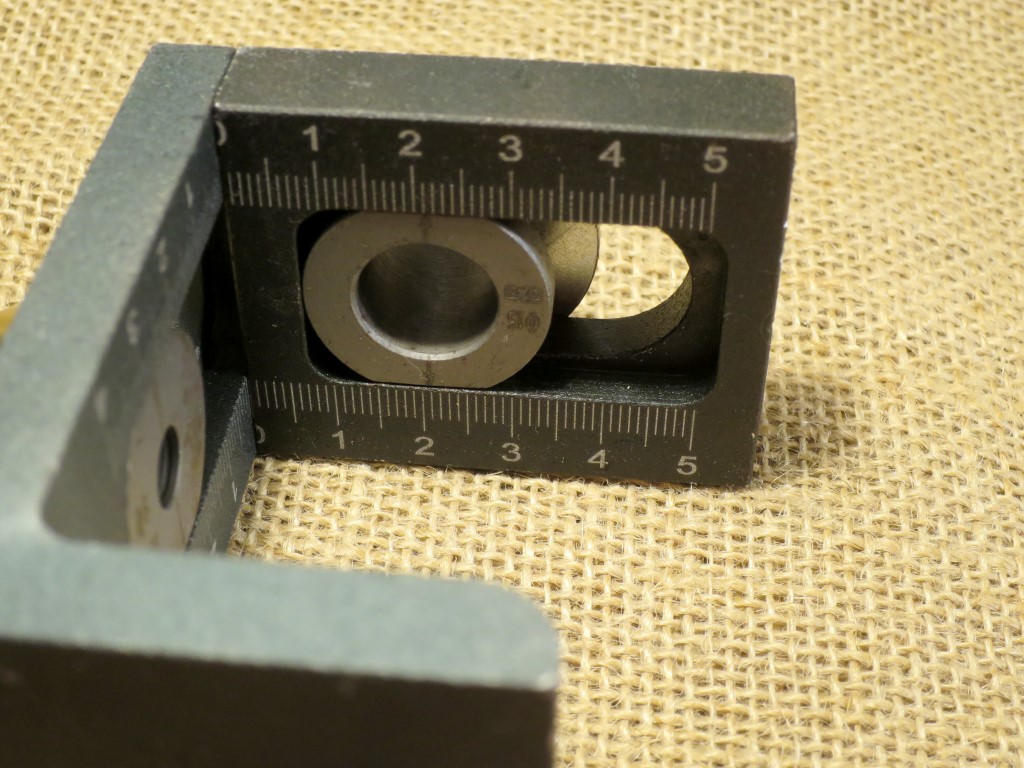

В прорезях корпуса перемещаются и фиксируются гайками две втулки. Одна для сверления 8 мм, со стороны торца доски.

Минимальный отступ оси сверлимого отверстия от поверхности доски — 5 мм.

Максимальный — 37 мм.

Шкала на раме выполнена гравировкой, т.е. не сотрется со временем.

Торец втулок немного утоплен в корпус кондуктора, буквально на долю миллиметра. Это дает возможность перемещать втулку даже когда струбцина зажимает доску. Разумеется, для этого надо ослабить фиксирующую гайку.

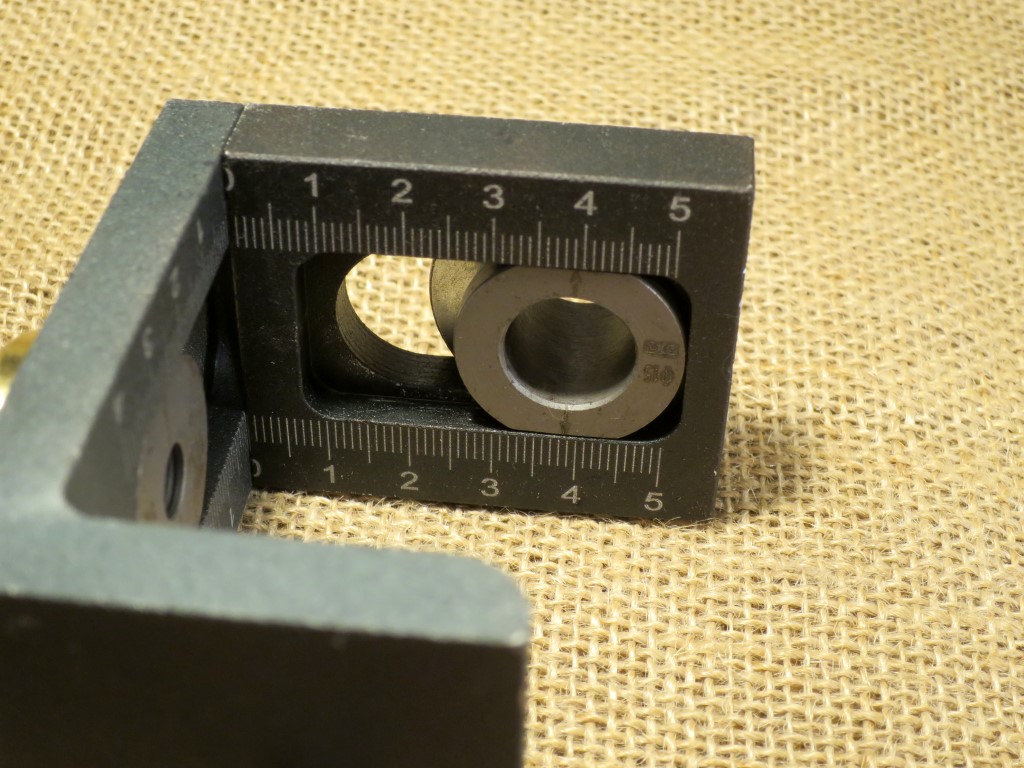

На другой плоскости кондуктора выполнена точно такая же прорезь для втулки под сверление на 15 мм.

Минимальное расстояние от торца доски до оси сверления — 21 мм. Можно и меньше сделать, просто установив струбцину не вплотную к краю доски.

Максимальное расстояние — 39 мм.

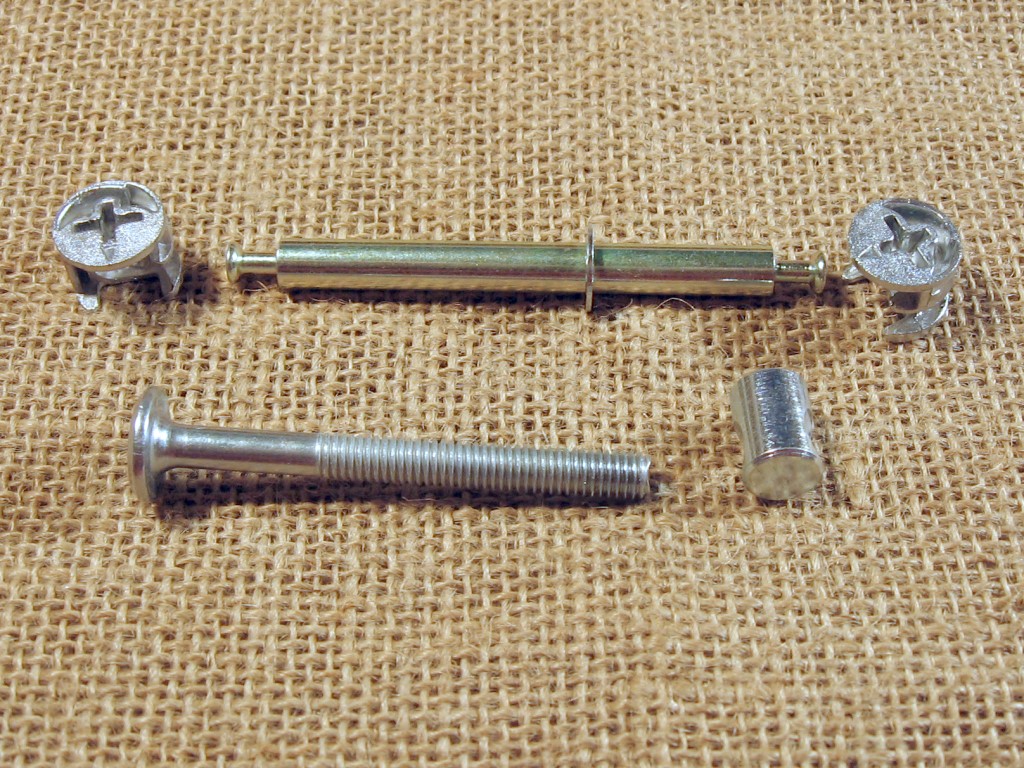

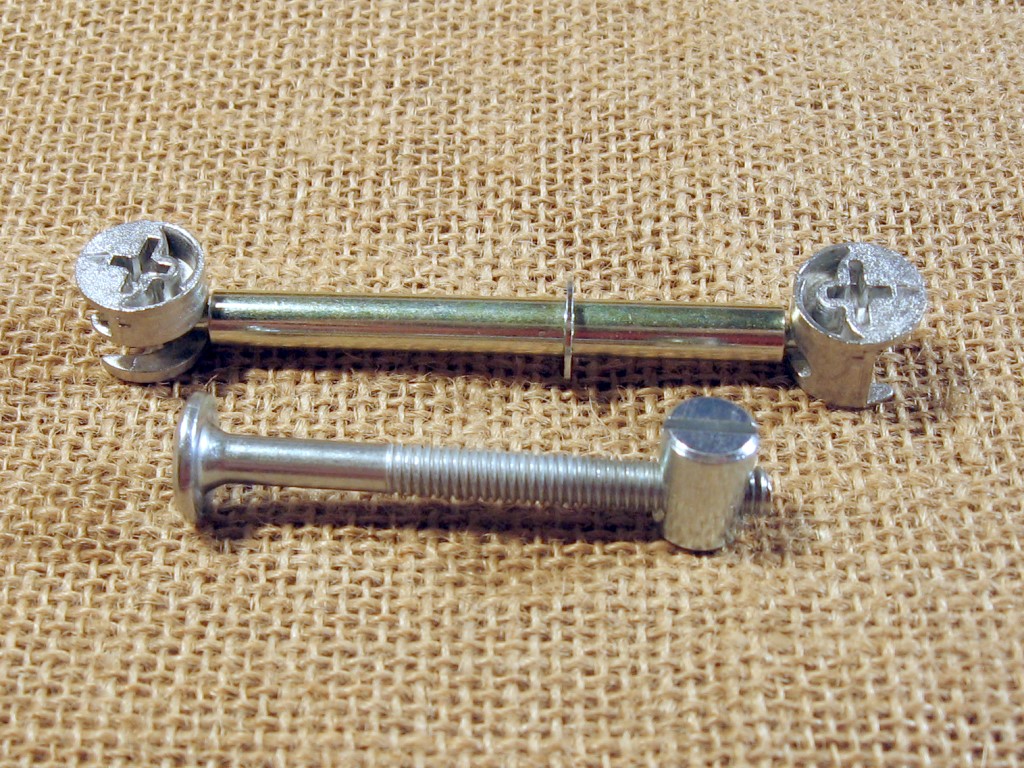

Ну что ж, приступим к испытаниям девайса. Перво-наперво, попробуем установить двойную эксцентриковую стяжку. Она позволяет соединять фанеру почти незаметно. Кроме того, с ними можно сделать и крестообразные соединения листов фанеры. Вот как выглядит стяжка:

Вставляем эксцентрики в отверстия на поверхности доски, вставляем штифт в отверстие на торце, соединяем торец к торцу, поворачиваем эксцентрики так, чтобы они захватили концы штифтов, подтягиваем, готово!

Винты с бочками — для Т-образных соединений. Сверлим 10 мм на одной доске, 7 мм с ее торца и на поверхности другой, вставляем в одно отверстие бочонок, в другое винт, соединяем, закручиваем, все.

Да, но как просверлить 7 мм? Втулка идеально соответствует сверлу 8 мм, сверло на 7 в ней болтается. У меня под рукой оказался переходник для фрез с 1/4 дюйма на 8 мм. А 1/4 дюйма — это 6,35 мм. Уже что-то. Вот этот переходник.

Стоит 100 с чем-то рублей.

Он из каленой стали, встает плотно во втулку 8 мм и в него практически без зазора входит сверло 6,45 мм. Это сверло для сверления отверстий для резьбы М8.

Ну а потом рассверлить 6,45 до 7 — дело техники. Если совсем уж не наваливаться на дрель, отверстие рассверлится точно по оси прежнего.

Вот такой комбинацией я и стал пользоваться. Конечно, проще было бы сверлить на 8. Но мне не хотелось добавлять лишние люфты. В угоду простоты частичной разборки шкафа мне пришлось отказаться от шкантов, и эти штифты, которые, вообще говоря, должны работать только на растяжение, у меня будут нагружены еще и на срез.

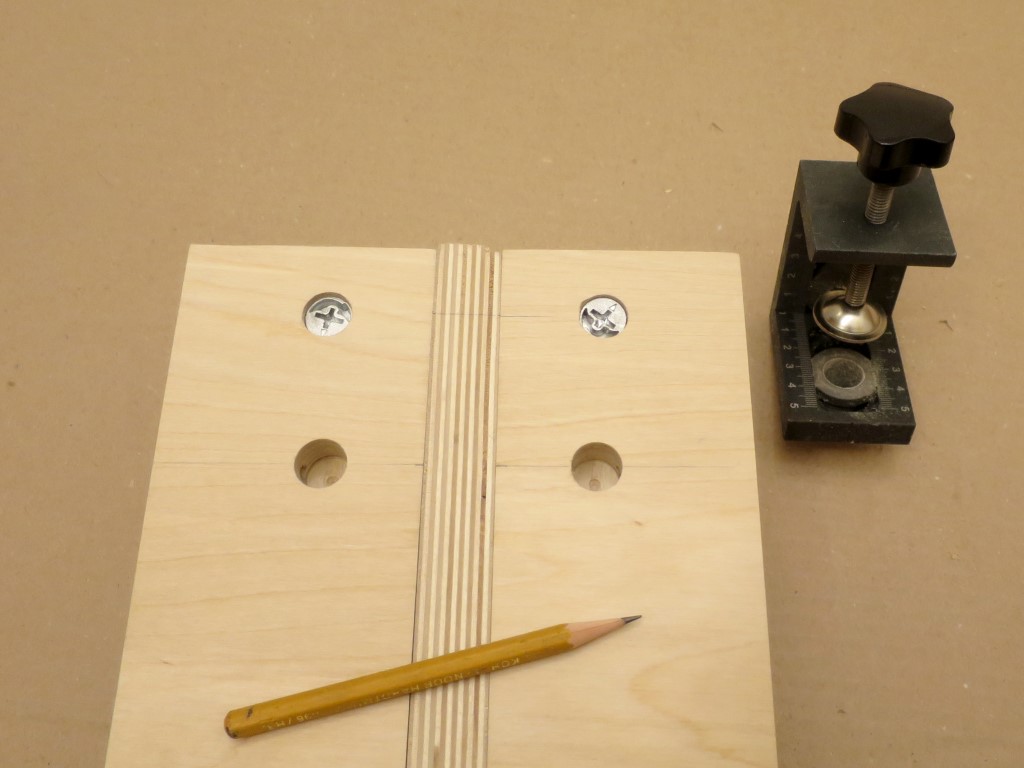

Чтоб набить руку, я начал с обрезков фанеры. Попробовал соединить три кусочка буквой Т.

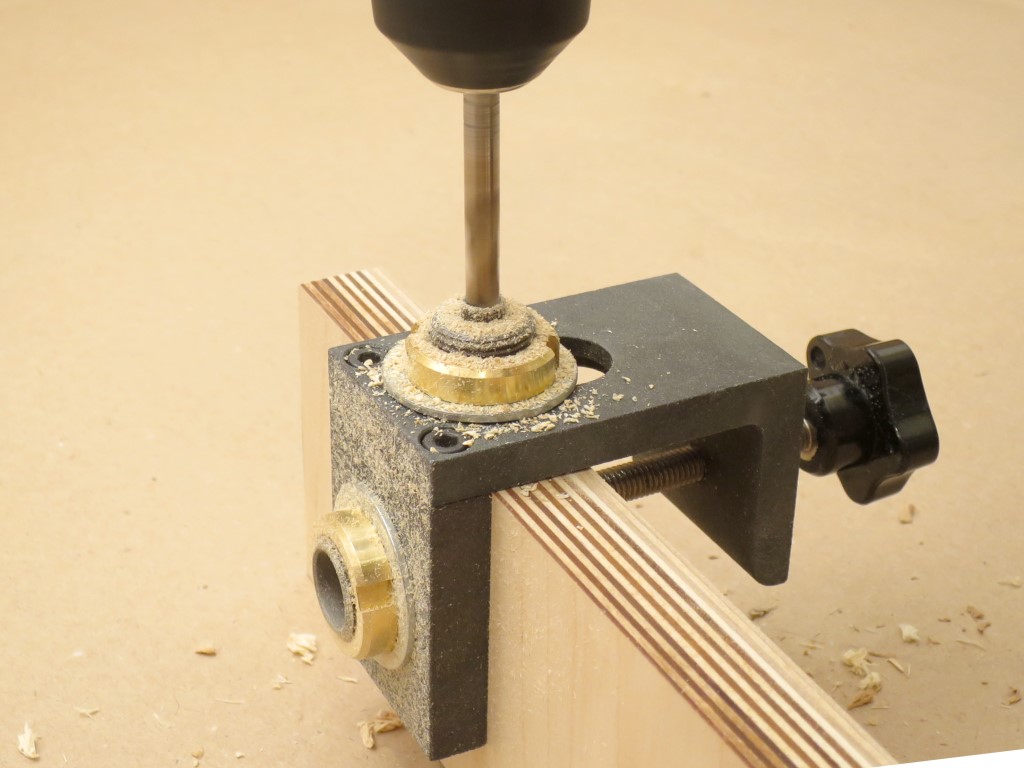

Сперва сверлим сверлом форстнера с поверхности, чтобы потом легче отводилась стружка из более глубокого торцевого отверстия.

Потом сверлим с торца.

Повторяем все то же самое со второй дощечкой.

Вот что получилось:

Наконец, сверлим насквозь центральную дощечку. Собираем:

Как видите, получилось у меня только со второго раза. С первого я ошибся с размером и просверлил отверстия под эксцентрики слишком близко. Они при самой тугой затяжке не обеспечивали достаточного сжатия досок.

Края всех отверстий аккуратные. Теперь этим сверлом форстнера я проделал уже более 60 отверстий.

Сверло поизносилось, конечно, но и теперь деревянные волокна не рвет.

Вот одно из последних отверстий:

Я сверлил и уже покрашенную фанеру, края ровные.

Отверстия с торца тоже получаются отличные. Вот виден в глубине установленный эксцентрик.

Самое главное — отверстия получаются неизменно соосные. Я вставил сверло и приложил ГОСТовский уголок:

В другой плоскости:

И вот что получилось в результате:

Думаю, это самый критически важный кондуктор для изготовления корпусной мебели. Он поможет не только сделать отверстия под эксцентриковый крепеж, но и под бочки, конфирматы, шканты, т.е. всю ту работу, для которой, вообще говоря, предназначен самоцентрирующийся кондуктор. Но у этого больше функционал за счет сверления второго отверстия. Так что если вы не профессионал, и работаете не на поточном производстве, но этот кондуктор для вас. Все остальное, что мне понадобится – вырезание отверстий под петли и ручки, в принципе можно сделать вообще без кондуктора.

Сейчас стоит что-то около 2700, там скидка.

Источник