Капот из стеклопластика

Большой капот— большие проблемы, маленький капот— все равно большие проблемы… Когда мы беремся делать капот из стеклопластика по традиционной технологии (пропитанный полиэфирной смолой стекломат или стеклоткань), то должны понимать, что он не может быть легким и одновременно устойчивым к деформациям.

Либо он будет тяжелым, либо провисшим. Как это ни печально, но “корка” стеклопластика гораздо стабильнее держит форму в вертикальном положении. Горизонтальная, подверженная постоянным температурным нагрузкам пластина капота обычно делается толще, усиливается снизу “пауком”, трубчатой рамкой, теплоизолирующей панелью, или всем сразу и в разных сочетаниях (применяют даже конструкции с использованием вспененных материалов).

Мой капот имеет сильно изогнутую форму и сравнительно небольшие размеры, что вселяет надежду обойтись малыми затратами.

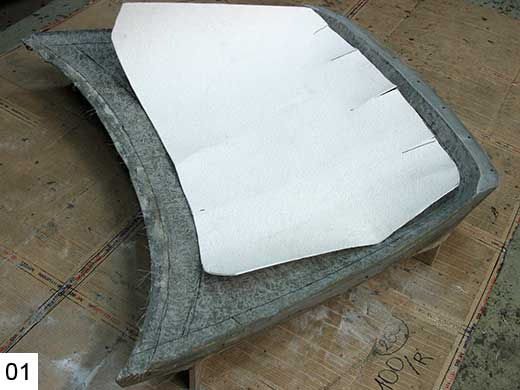

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат.

В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте.

- Бесформенные края приформованной детали обрезаем и обрабатываем наждачной бумагой.

Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

На снятом капоте очищаем фланец от скотча.

Обрезаем фланец капота по намеченному контуру.

Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.

Покраска может усилить достоинства, а может проявить мои просчеты в построении формы и реализации самой концепции. Нельзя сказать, что тюнинг автомобиля- это лотерея, но фактор непредсказуемости всегда присутствует в работе дизайнера эксклюзивных автомобилей. В таких ситуациях я всегда успокаиваю себя, вспоминая мнение одного очень уважаемого мной дизайнера о том, что главное в нашем деле- экспрессия и индивидуальность, а не подражание техническому совершенству фабричного изделия.

Журнал «Тюнинг Автомобилей» №08, 2007 «Горбатый дизайн» часть 5, автор: Михаил Романов.

Источник

Как сделать капот из стекловолокна

Если вы загорелись идей изготовить капот из стекловолокна своими руками, смеем предупредить, что процесс от идеи к готовому покрашенному капоту потребует много усердия. Стоимость такого изделия также нельзя назвать демократичной. Давайте рассмотрим, чего вам будет стоить желание уменьшить вес авто либо выделяться в потоке.

Способы изготовления

Существует два способа изготовления кузовных деталей из стекловолокна:

- безматричный. Матрицей, то есть формой, с которой будет сделан стеклопластиковый вариант, послужит металлический капот автомобиля;

- матричный. В таком случае изготавливается матрица, которая при желании может быть использована повторно. Так вы сможете не только тюнинговать свой автомобиль, но также помочь друзьям либо заработать на желающих иметь нестандартный капот. Способ является более дорогим, поскольку предполагает, кроме обычных материалов, еще и покупку гелкоута, воска.

Для начала рассмотрим более дешевый вариант изготовления капота своими руками.

Материалы, инструменты

Для ориентира в количестве материала мы приводим значения, которые нужны для изготовления капота с прямой лицевой стороной размером 105*135. Для работы вам потребуется:

полиэфирная смола. Также существуют методики изготовления панелей с использованием эпоксидных смол. Отвердитель, необходимый для смолы, чаще всего идет уже в комплекте. Вы можете использовать отвердитель, применяющийся для работы со шпатлевками. Количество смолы зависит от размеров капота, толщины, а также наличия всевозможных отформовок. В нашем случае потребуется примерно 5-6 литров полиэфирной смолы;

- стекломат. Стекловолокно отличается по размерам нарезки, а также плотности. Для изготовления капота своими руками вам вполне достаточно трех размеров плотности: 50-го, 300-го и 600-го. Для нашего примера минимальное количество стеклоткани — 9 кв. м;

- наждачная бумага градацией: P80, P120, P240, P500, P800. Разумеется, шлифовочные бруски;

- кисточка. Можете взять одну небольшую (2,5 см) и одну широкую. Для укатки можно использовать покрасочный валик;

- емкость для приготовления смолы;

- полиэтиленовая пленка небольшой толщины и мыльно-олейный раствор (1:1);

- две полоски металла, 4 болта для крепления.

Процесс изготовления

Далее представлен наиболее дешевый метод. Чтобы сделать капот из стекловолокна, вам нужно:

- обильно нанесите разбавленный раствор на поверхность капота. Дайте ему немного подсохнуть;

- покройте капот полиэтиленовой пленкой, постарайтесь выгнать все пузыри воздуха;

- положите листы 50-го стекловолокна с перекрытием 2-3 см. По краям капота не оставляйте больше 2 см материала. Пропитанный смолой, он будет изгибаться;

- разведите полиэфирную смолу. Учтите, что сразу после добавления отвердителя смола начнет застывать. Поэтому не разводите больше 300 мл;

- пропитайте кисточкой уложенное стекловолокно. Сделать это нужно так, чтобы не осталось пузырьков воздуха;

- накройте пропитанное стекловолокно вторым слоем. Следите за тем, чтобы перекрытия не были всегда в одном месте. Далее необходимо 1-2 часа (зависит от температуры окружающей среды) для подсыхания смолы;

- наждачкой с зерном 80 сошлифуйте наплывы смолы. Особенно тщательно обработайте места стыков, но не стирайте стекловолокно в месте перекрытия;

- повторяйте процедуру, выдерживая межслойную сушку. Равномерно распределите купленное стекловолокно. После 50-го следует наносить 300-е, а затем 600-е;

- после полного высыхания капот можно подогнать к размерам. Для этого можно использовать ручной либо электролобзик.

Обратная сторона

Капот в любом случае нуждается в усилителях. В эконом-варианте вы можете произвольно сделать их своими руками. Для этого вырежьте и расположите должным образом полоски с пенопласта, предварительно смочив поверхность смолой. Затем обклейте их стекловолокном. Если на вашем авто не предусмотрены газовые упоры, обязательно нужно сделать место для фиксации упора капота.

Крепления и защелка

Пластины и защелку нужно «замуровать» в изготовленный капот. Для этого посадите их на эпоксидную смолу, а затем перекройте достаточным количеством слоев стекловолокна.

Матричный метод

Данный способ является более технологичным. Изготовление потребует дополнительных материалов:

- воск для композитных материалов;

- ветошь, не оставляющая ворсинок. К примеру, микрофибра, использующаяся при ручной полировки;

- гелькуот для нанесения кисточкой;

- стекловуаль;

- аэросил, способствующий адгезии и прочности соединения двух частей матрицы;

- специальная матричная полиэфирная смола. За неимением можно использовать обычную;

- обезжириватель;

- некоторое количество плотного материала, малярный скотч.

Делаем матрицу

Изготовление матрицы своими руками:

- отмойте капот, оттерев битумные загрязнения, и обезжирьте поверхность;

- с внутренней стороны обклейте края плотным материалом, чтобы создать поддержку стеклоткани;

- нанесите специальный воск и располируйте поверхность до блеска;

- намажьте гелькоут. Учтите, что он достаточно быстро застывает (7-10 мин.). После схватывания, когда касание пальца не будет провоцировать отслоение материала, можете нанести еще один слой. Старайтесь как можно ровнее растянуть гелькоут. Оставьте поверхность на 12-14 часов для полного высыхания;

- смочите поверхность полиэфирной смолой и наложите 2 слоя стекловуали, характеризующейся плотностью 600 грамм/кв. м. Оставьте поверхность на 10-12 часов для полного высыхания;

- дальнейший набор толщины матрицы можно осуществить более грубой стеклотканью (150-300 гр/кв. м) и обычной полиэфирной смолой. Вполне достаточно будет наложить 2-3 слоя, а затем оставить матрицу минимум на 24 часа при температуре 18-25ºС. За это время поверхность высохнет, а все усадочные процессы закончатся.

Теперь переходим к внутренней стороне. Все щели между усилителями нужно тщательно замазать пластилином. В остальном процедура полностью сходна с уже описанной выше. Поскольку две части матрицы будут впоследствии соединяться, для внутренней стороны достаточно положить 2-3 слоя стеклоткани плотностью 600 гр/кв. м. Не забудьте замуровать крепления и защелку.

Изготовление матрицы заканчивается соединением двух частей. В качестве клея используется полиэфирная смола с добавление аэросила. Для качественного соединения поверхность необходимо тщательно обезжирить. После окончательной подгонки нанесите клеевой состав, а затем плотно прижмите две части. Оставьте матрицу на 1-2 дня для полного схватывания.

Окончательное придание формы и покраска

Из материалов вам потребуются:

- шпатлевка. Чтобы сделать какую-то другую кузовную панель, достаточно будет только универсальной шпатлевки. Но так как капот в процессе эксплуатации постоянно подвергается перепадам температур, в качестве базового слоя лучше использовать алюминиевую шпатлевку либо состав с добавлением стекловолокна. Финальную форму изделию придаст универсальная шпаклевка. Для нашего капота вполне достаточно 4 кг. Количество зависит не только от размеров изделия, но и от квалификации мастера;

- акриловый грунт и отвердитель к нему;

- акриловая краска – 0,5-0,7 литра либо пигмент и лак, если вы будете красить методом – база под лак.

Предположим, что облегчением тюнинг капота вы не планировали заканчивать. Для формовки всевозможных фальшвоздухозаборников, технологических отверстий можно использовать пенопласт либо монтажную пену. После приклеивания с помощью полиэфирной смолы вы можете придать им произвольную форму, а затем обклеить стекловолокном и техническим пластилином.

Финальную форму изделию придаст шпаклевка. Подготовка для грунтования осуществляется абразивом Р80 – для черновой обработки. Обязательно используйте проявку и бруски разной длины. Обработка абразивом Р-240 является финальной перед грунтованием. Грунтовка шлифуется Р600 с проявкой, а затем Р800 как финальная обработка перед покраской. Завершением стеклопластикового капота будет покраска своими руками.

Источник

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны. Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат.

Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат. В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру. Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель. Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации. Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте.

Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте. Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота. Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем. На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой. Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот. Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике. На снятом капоте очищаем фланец от скотча.

На снятом капоте очищаем фланец от скотча. Обрезаем фланец капота по намеченному контуру.

Обрезаем фланец капота по намеченному контуру. Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик. Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой. Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.

Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.

полиэфирная смола. Также существуют методики изготовления панелей с использованием эпоксидных смол. Отвердитель, необходимый для смолы, чаще всего идет уже в комплекте. Вы можете использовать отвердитель, применяющийся для работы со шпатлевками. Количество смолы зависит от размеров капота, толщины, а также наличия всевозможных отформовок. В нашем случае потребуется примерно 5-6 литров полиэфирной смолы;

полиэфирная смола. Также существуют методики изготовления панелей с использованием эпоксидных смол. Отвердитель, необходимый для смолы, чаще всего идет уже в комплекте. Вы можете использовать отвердитель, применяющийся для работы со шпатлевками. Количество смолы зависит от размеров капота, толщины, а также наличия всевозможных отформовок. В нашем случае потребуется примерно 5-6 литров полиэфирной смолы;