Стапель для лодки своими руками

Здравствуйте, дорогие друзья! Этот материал особенно заинтересует рыбаков, поскольку ПВХ лодки это по большей части их прерогатива.

Что мы уже успели изучить за последнее время? Обсудили прицепы для поклонников разной колесной и не только техники:

Теперь очередь за теми, кто любит посидеть с удочкой где-то в зарослях камыша и половить рыбку. Потому обсуждать мы сегодня будет прицеп для лодки ПВХ, который можно получить довольно простым путем.

Определенные переделки все же потребуются. Транспортировать можно на стандартном бортовом прицепе. Некоторые модернизации делают из обычного бортовика бюджетный и удобный лодочный автоприцеп. А когда нужно, вы своими руками за считанные превратить в простое ТС для транспортировки вещей, мешков с картошкой, стройматериалов и всего такого прочего.

Если у вас обычный надувной вариант лодки, которая оснащена мотором и имеет стандартные размеры, сложные чертежи и трудоемкие процессы переделки делать не придется, чтобы перевезти до водоема свой водный транспорт.

Такой вариант переделки выгодно отличается от покупки полноценного лодочного прицепа. Ведь его цена не самая низкая, плюс подходит он исключительно для транспортировки водного транспорта. Ту же картошку или строительные материалы вы вряд ли на нем закрепите.

Варианты транспортировки

Сейчас среди автовладельцев широкой популярностью пользуется переделка прицепа Енот, Крепыш, МЗСА и ряда других популярных моделей проверенных производителей.

Адаптировать бортовой прицеп под лодочный можно разными способами. Но все они условно делятся на 2 категории:

- с применением стапеля;

- без стапеля.

Автомобилистам, проживающим в Спб, в Перми, в Хабаровске, г. Шахты или где-то поблизости хороших рыбных водоемов не всегда хочется рыбачить с берега. Вы же знаете, что рыба скрывается в наиболее укромных уголках. До них следует добраться. А для этого нужна лодка.

Не каждый себе может позволить лодочный прицеп. А вот сделать из своего бортовика универсальное транспортное средство — задача выполнимая и недорогая. Если вы хотите на бортовом прицепе совершать спуск и транспортировку ПВХ лодки, выберите подходящий для вас вариант его модернизации.

В чистом виде бортовой прицеп имеет несколько проблем:

- острые кромки на откидных бортах;

- торчащие крепежи (болты, гайки, саморезы);

- острые углы;

- недостаточная ширина внутренних бортов (не каждая лодка влезет между ними);

- трение ПВХ о днище и борта провоцирует истирание и износ материала.

То есть автомобильный бортовой прицеп в своем стандартном исполнении под перевозку лодки из ПВХ не подойдет. Нужно что-то делать.

Простые доработки без стапеля

Рассмотрим несколько вариантов модернизации бортовика, которые позволят чуть ли не за несколько сотен рублей сделать прекрасный универсальный автоприцеп.

- Ковролин или линолеум. Суть в том, чтобы приобрести подобный материал, перекрыв им наиболее опасные участки прицепа. Вы можете полностью обшить им все металлические элементы автоприцепа. Это позволит транспортировать лодку вверх ногами или килем вниз. Только при условии, что лодочный мотор будет отцеплен от лодки;

- Стропы с затяжкой. Они нужны для надежной фиксации водного средства передвижения, который вы загружаете на лодку. Ведь если просто загрузить ее на борт, при первом же повороте и разгоне до нормальной скорости легкое изделие из ПВХ попросту улетит. Она же не вести 330-360 кг, как некоторые деревянные или металлические лодки. Потому стропы нужны. Они стоят довольно дешево. Если вы переделываете прицеп для трехметровой лодки, используйте 3 тропа, чтобы был запас. Равномерно распределите их по длине плавсредства. Третий строп используют при длительной транспортировке, чтобы предотвратить продольные перемещения. Потому его прокладывают по линии киля от носа к корме;

- Крепления для мотора. Они пригодятся, если лодку будете перевозить килем вверх (в перевернутом положении), а двигатель расположится под ней. Здесь можно просто установить на полу несколько металлических ушек, через которые продеваются ремни, и фиксируется двигатель. Либо создать отдельный короб под размеры мотора.

Грубо говоря, несколько элементов для креплений и обшивка мягким материалом позволит без регистрации из обычного бортового прицепа сделать ТС с универсальными возможностями. Это не капитальные конструктивные изменения, из-за которых вас бы штрафовали. Потому опасаться нечего при встрече с инспекторами ГИБДД.

Применение стапеля

Лично я считаю, что использование стапеля с ложементами является наиболее подходящим, простым и доступным вариантом по модернизации бортового прицепа в ТС, позволяющее перевозить ПВХ лодки.

Стапель с ложементами является довольно простой конструкцией, которую при желании можно изготовить своими руками.

Принцип применения стапеля заключается в том, что он устанавливается на обычный бортовой прицеп. Крепление элементарное, но одновременно с этим достаточно надежное. Это позволяет получить многофункциональный разборный автоприцеп.

Закрепив вкладыш стапель на прицепе, из обычного прицепа вы получаете полноценный лодочный. Эта вставка используется для:

- ПВХ лодок;

- гидроциклов;

- килевых лодок и пр.

Да, при наличии такого приспособления в перевернутом виде ПВХ плавсредство транспортировать вы не сможете. Но это и не страшно. Поскольку стапель монтируется на борта, пространство под лодкой остается полностью свободным.

Не забудьте про дополнительные крепления и ремни, удерживающие прочно лодку на стапеле с ложементами.

Особенности и преимущества

Использование стапеля дает следующие преимущества:

- не нужно обшивать прицеп ковролином или другим материалом, поскольку с опасными участками лодка не соприкасается;

- установка стапеля не подразумевает внесение конструктивных изменений, потому заново регистрировать автоприцеп не придется;

- пространство под стапелем позволяет загружать в прицеп все необходимые вещи;

- при такой транспортировке можно не снимать с лодки мотор;

- конструкция легко снимается и устанавливается;

- стапели с ложементами рассчитаны под лодки разной длины, включая 3-4 метра;

- такие вставки не вызывают вопросов у сотрудников дорожной полиции.

Никто вас не отправит на техосмотр прицепа и не заставит платить немыслимые штрафы. А вот эксплуатация самодельных ТС вызывает много вопросов и проблем у владельца, если не пройти сложную и длительную процедуру его оформления.

Так что если у вас оказалась хорошая лодка типа Raffer Ривьера 3200 СК, а денег на лодочный специализированный автоприцеп нет, можно вполне обойтись покупкой обычной вставки на бортовой прицеп.

Я знаю, что не один форум пестрит инструкциями о том, как сделать самодельный прицеп из подручных материалов, либо рекомендуют, как выбрать подходящий заводской вариант.

Но всегда должна быть достойная альтернатива. Если у человека уже есть бортовой прицеп, зачем ему тратить еще минимум 30-40 тысяч рублей на покупку лодочного, чтобы несколько раз в год выезжать на рыбалку?! Вопрос, как вы понимаете, риторический.

Сам стапель можно изготовить самостоятельно. Но я бы советовал взять заводской вариант, поскольку он имеет объективные преимущества. В основном это возможности регулировки.

Стапели регулируются по:

- высоте ложементов;

- расстоянию между ложементами;

- повороту ложементов относительно оси.

Так что думайте, какой выбрать для себя вариант и как переделать собственный автоприцеп. В сети есть разные фото и видео ролики по переделке в гаражных условиях. Хотя и где-то на Авито купить готовую конструкцию вполне возможно.

В отличие от тех же ТС для гидроциклов, погрузка и выгрузка не требует использования лебедки для прицепов, поскольку их применение может спровоцировать повреждение надувного плавсредства.

Большинство ПВХ лодок довольно легкие, да и моторы весят не более 40-50 кг. Это позволяет вручную снимать и выгружать из автоприцепа подобные плавательные средства.

Да и отдать своему товарищу, оформив доверенность на прицеп, такое ТС не жалко.

Напоследок о прицепах

Поскольку мы говорим про надувную лодку, использовать при ее транспортировке автоприцепы с жесткой подвеской не стоит. Выбирайте более мягкие варианты.

При высокой жесткости подвески на каждой выбоине и ямке прицеп будет скакать, а вместе с ним и ваше ПВХ плавсредство. Ничего хорошего от этого не будет никому из присутствующих.

На этом все. Модернизация бортового прицепа действительно является достойной альтернативой покупки отдельного лодочного транспортного средства. Вы согласны?

Пишите свое мнение в комментариях, подписывайтесь на наш сайт, приглашайте к обсуждениям своих друзей!

Применяемая сегодня технология постройки малых судов является результатом многолетнего опыта. Но предела для её совершенствования не существует, и всегда остаётся возможность улучшения отдельных этапов многогранного процесса, что может сделать постройку либо менее трудоёмкой, не требующей высокой квалификации, либо более дешёвой. Так, в последние годы было предложено и апробировано несколько нетрадиционных способов изготовления корпусов, что, несомненно, может заинтересовать судостроителей-любителей.

Прежде чем перейти к их описанию, вспомним традиционный технологический цикл, обычно применяемый при постройке яхт и малых катеров.

После согласования всех кривых теоретического чертежа на выполненном в натуральную величину плазе по обводам шпангоутов и переборок изготавливаются элементы конструктивного набора корпуса. Целесообразно одновременно установить элементы для крепления коек, полок, рундуков — с тем. чтобы свести к минимуму достроечные работы.

Изготовление корпуса на стапеле

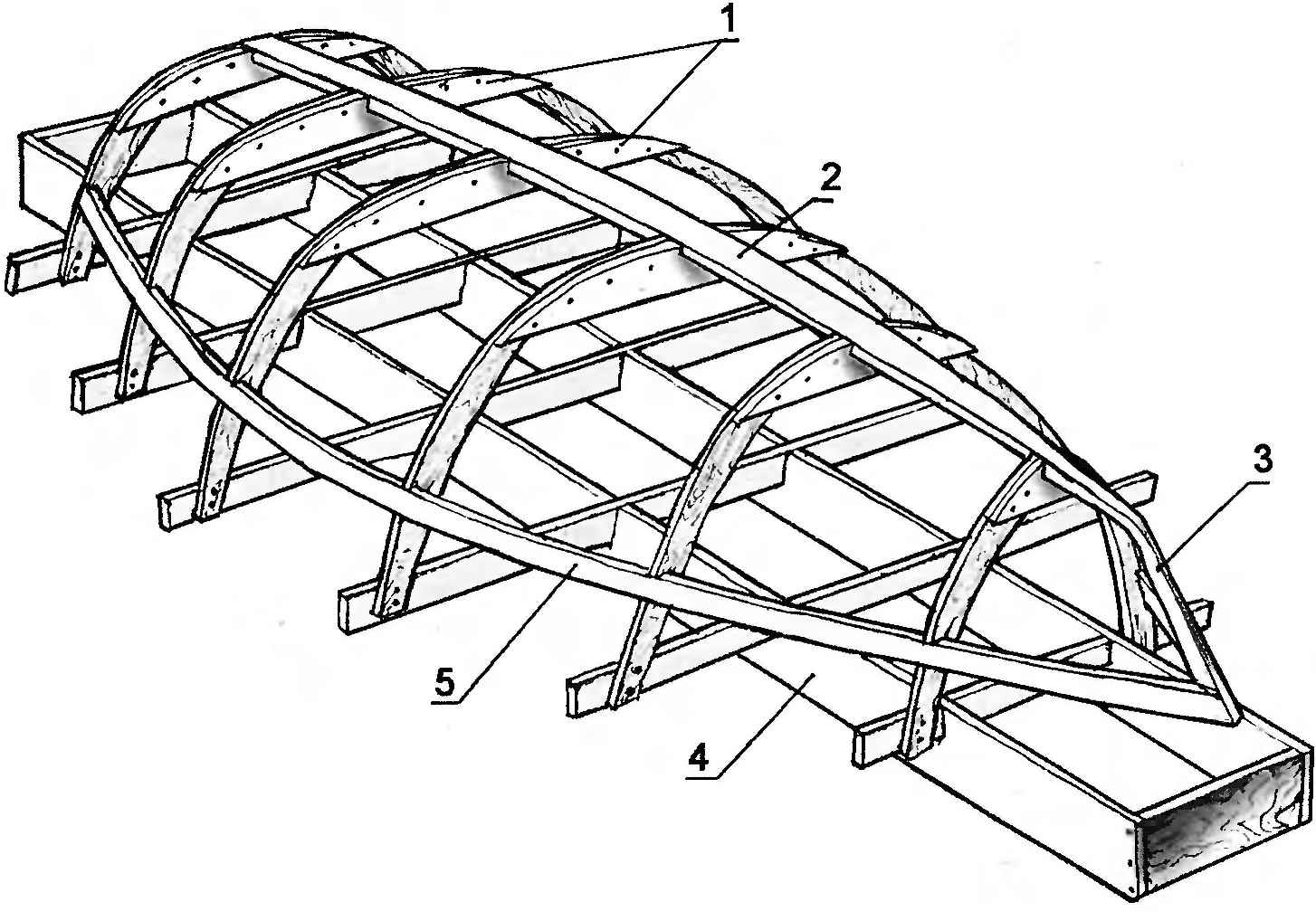

Для сборки корпуса изготавливают стапель, в качестве которого обычно используют два тщательно отфугованных деревянных бруса, выставленных строго горизонтально. Остов будущего судна обычно располагают вверх килем. В заранее размеченных местах на стапеле устанавливаются шпангоуты и переборки, а затем с помощью килевого бруса, форштевня и привальных брусьев набор объединяется в жёсткую пространственную конструкцию (рис. 1).

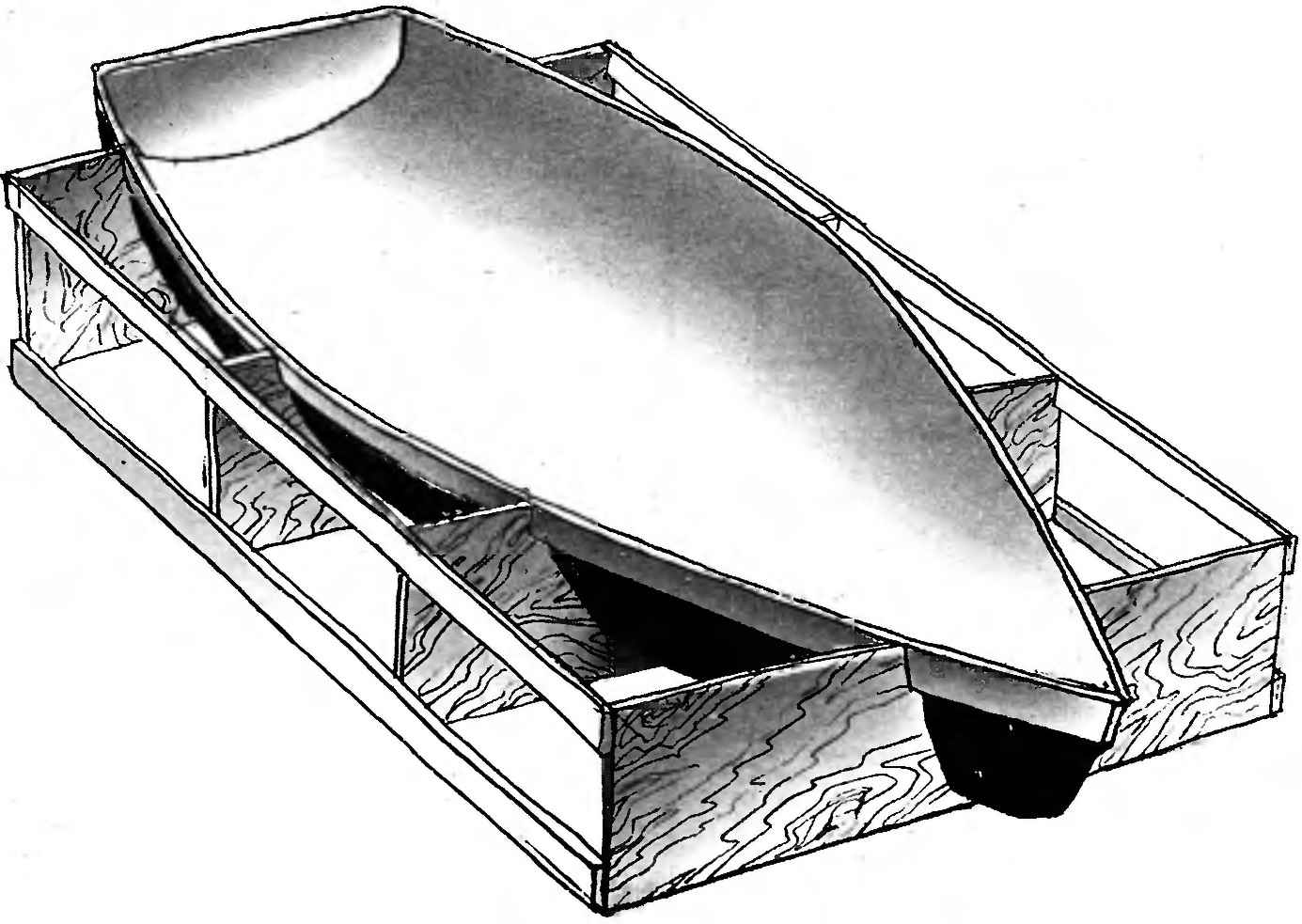

Круглошпангоутные корпуса обшиваются деревянными рейками или досками, остроскулые — фанерой. При постройке катеров и яхт из композитных материалов по такой технологии изготавливают болван (пуансон). Его наружная поверхность при этом получается достаточно грубой и требует в дальнейшем тщательной отделки — шлифовки и полировки. Если же планируется сделать целую серию стеклопластиковых судов, то целесообразно по пуансону изготовить полированную матрицу, в которой можно будет отформовать необходимое количество корпусов, не нуждающихся в дальнейшей отделке (рис. 2).

Изготовить стапель и выставить на нём шпангоуты и переборки не так- то просто: данная операция требует большой точности и аккуратности. Как правило, на неё уходит около 20% времени, необходимого для постройки всего корпуса. Для размещения стапеля необходимо достаточно просторное помещение, по крайней мере, на 1,5…2 метра превышающее габариты судна по длине и ширине.

Ещё сложнее выполнить оснастку для формования корпуса из композитных материалов — стеклоткани и синтетических смол. Трудозатраты на изготовление пуансона сравнимы с постройкой деревянного корпуса аналогичных габаритов. Так что использование методов строительства корпусов катеров и яхт без применения стапеля (для деревянных судов) и пуансона или матрицы (для судов из композитов) позволит ускоритьИ упростить процесс постройкии снизить его стоимость.

Постройка судов без стапеля

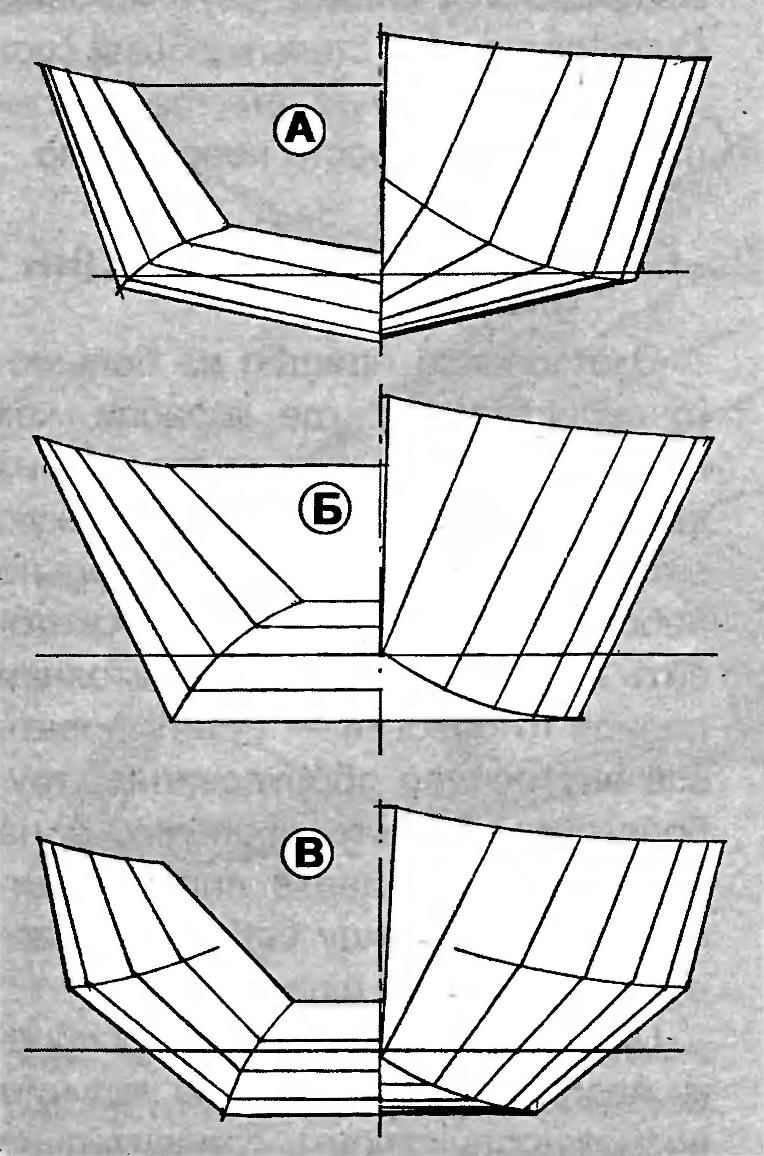

Сущность этого способа заключается в сборке корпуса из комплекта заготовок такой формы, которые при соединении между собой принимают заданную форму. Таким образом можно строить лодки самых различных размеров и назначения: и маленькие гребные тузики длиной всего 2 метра, и моторные лодки, и даже крейсерские яхты длиной 7… 8 метров. Конечно же, технология накладывает известные ограничения на обводы судна — они должны быть разворачивающимися на плоскость, то есть такими, которые можно обшить плоскими листами. Лучше всего для этой цели подходят плоскодонные обводы типа «дори», остроскулые типа «шарпи» и двухскуловые (рис. 3).

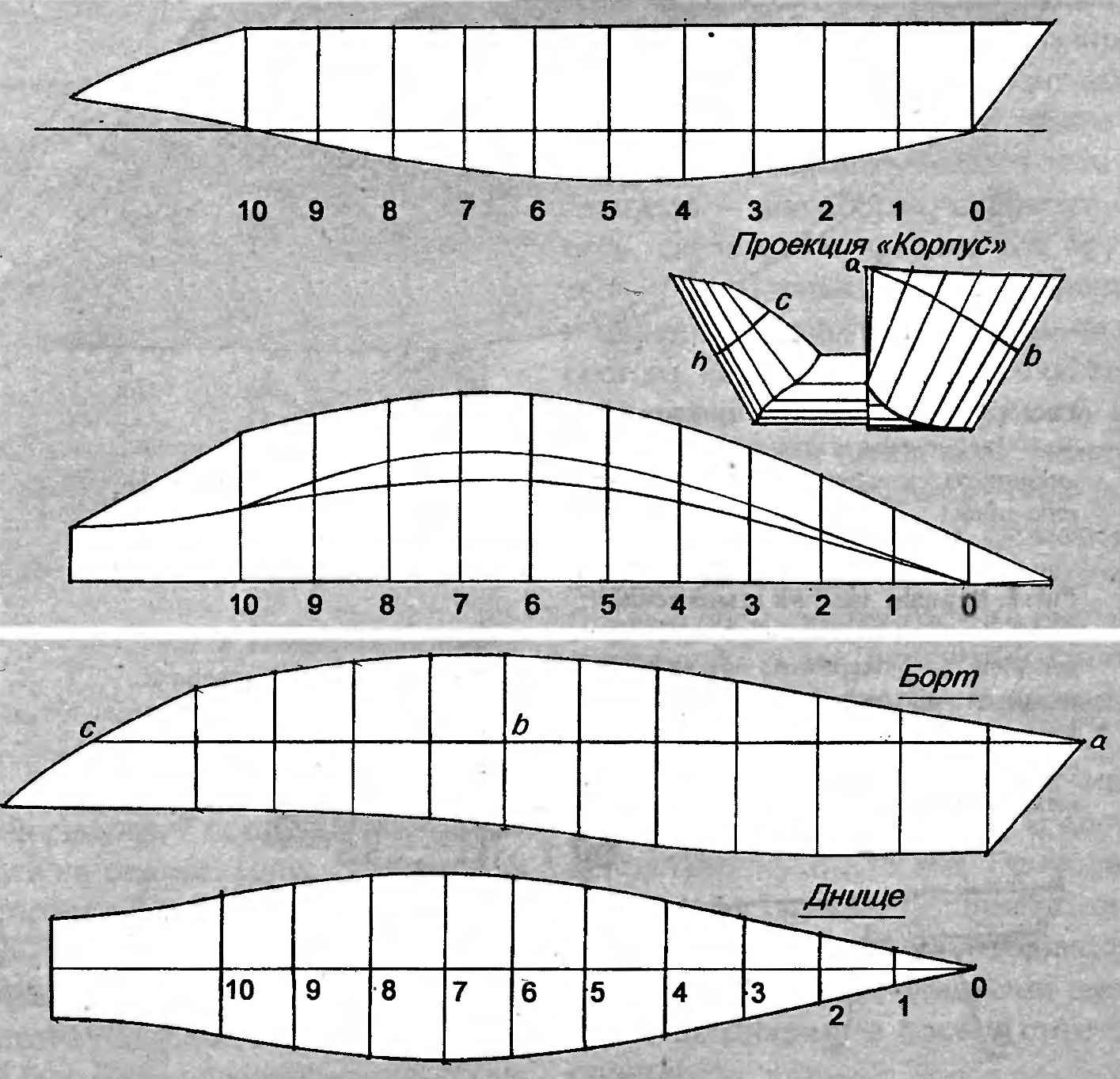

Обычно постройка ведётся в следующем порядке. Сначала по теоретическому чертежу изготавливаются шпангоутные рамки и переборки. На них устанавливаются бруски для крепления коек, полок и рундуков, прорезаются пазы для киля, мидельвейса, привальных брусьев и скуловых стрингеров. Далее на листы фанеры, состыкованные до необходимых размеров, наносятся развёртки бортов и днище (рис. 4).

На вырезанных заготовках отмечаются точные места установки шпангоутов и переборок.

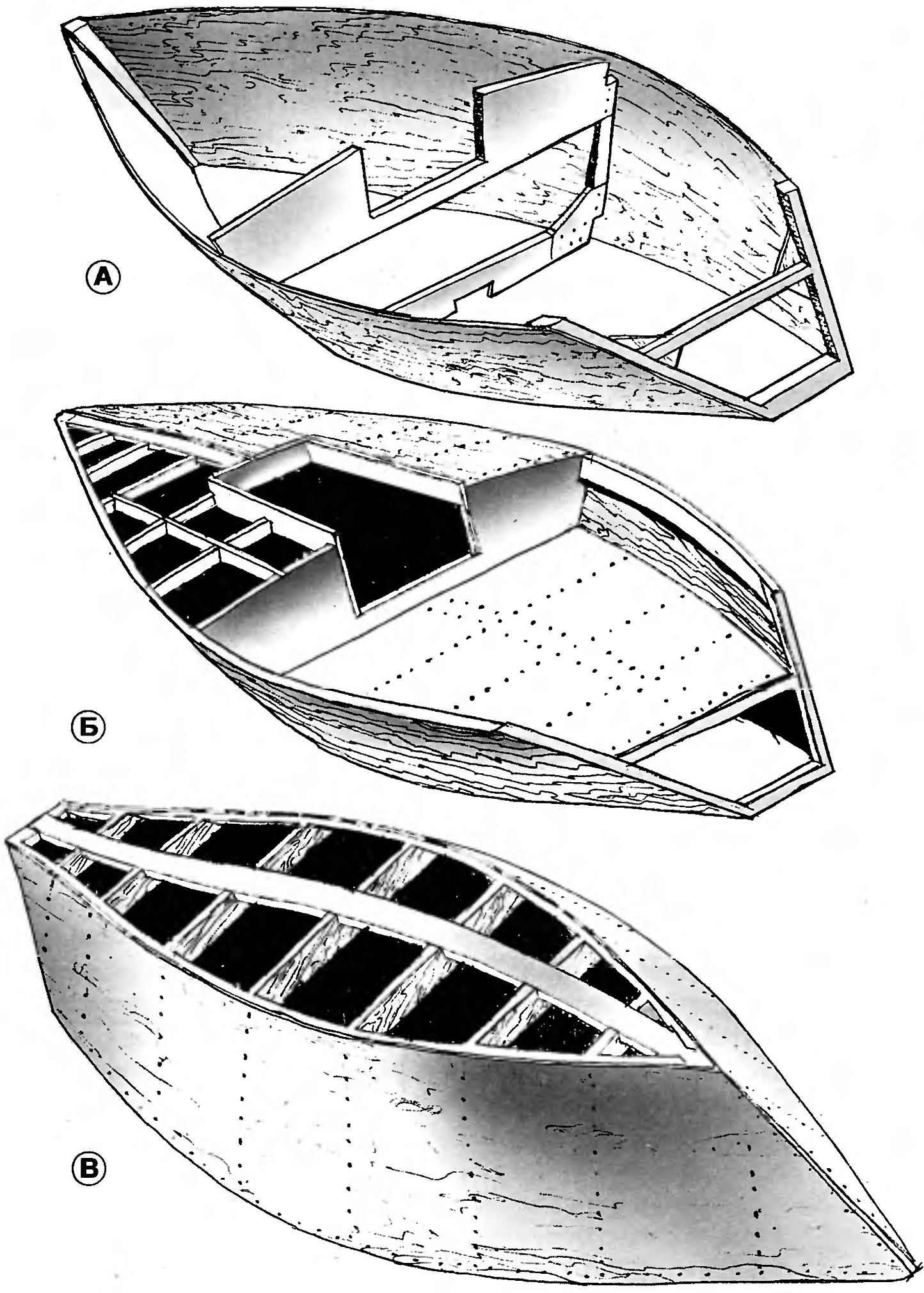

Затемобе заготовки бортов устанавливаются на ровной площадке и соединяются между собой форштевнем и обвязкой транца. Ставится средний шпангоут. Корпус уже приобретает свои очертания (рис. 5 А).

После этого по нанесённой на борта разметке устанавливаются остальные шпангоуты, от миделя — к оконечностям. В заранее прорезанные пазы укладываются привальные брусья милельвейс и палубные стрингеры. После проверки правильности обводов можно монтировать внутреннее оборудование, койки, шкафы и тд.

Следующий этап — установка и крепление к набору листов палубы днища кокпита и транца (рис. 5 Б).

Далее корпус переворачивается, и в ранее вырезанные пазы укладываются киль и скуловые стрингеры. Последним ставится на место лист днищевой обшивки (рис. 5 В).

Постройка судов таким методом даёт большую экономию времени. Достаточно сказать для примера, что корпус крейсерской гоночной яхты длиной 7,8 м и шириной 2,8 м был изготовлен всего за четыре месяца. Работы велись по субботам и воскресеньям силами двух человек. Очевидно, что за столь короткий срок достичь этого результата традиционным способом просто невозможно.

Сборка из готовых секций

Этот способ пришёл из большого судостроения, где корабли, как правило, собираются на стапеле из нескольких секций. Каждую такую секцию, имеющую сравнительно небольшие размеры, можно изготовить в цехе и довести до состояния полной готовности — смонтировать всё внутреннее оборудование, трубопроводы, электропроводку, а на стапельной площадке лишь соединить модули между собой и провести достроечные работы.

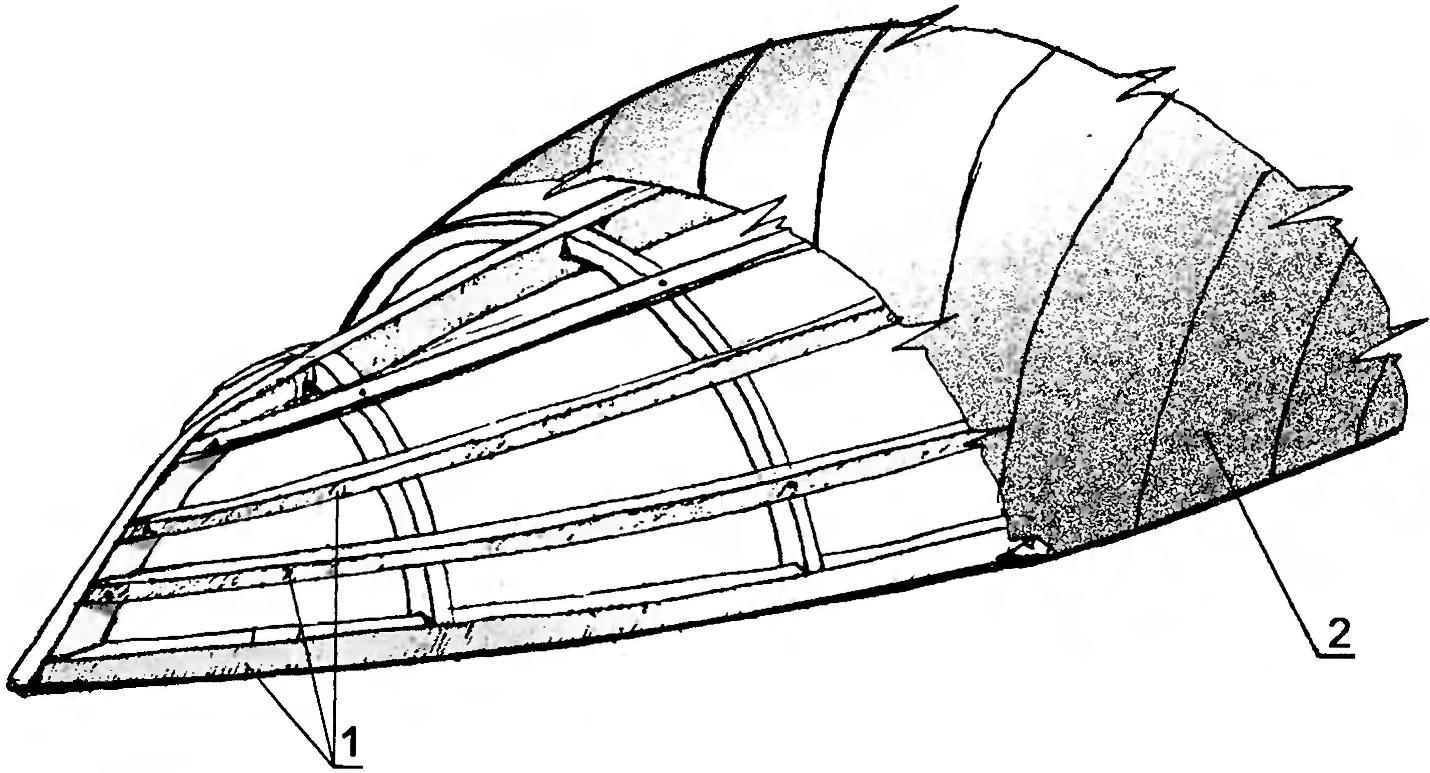

Применив данный метод для сборки лодок, катеров и яхт мы получим возможность строить сравнительно крупные плавательные средства на ограниченных площадях. Ведь часто случается, что самодеятельный судостроитель располагает небольшим помещением, где невозможно разместить лодку нужных размеров. Бывает и так, что помещение достаточно просторно, но ворота в нём не позволяют извлечь готовое судно. В этих случаях выручит только сборка из готовых секций.

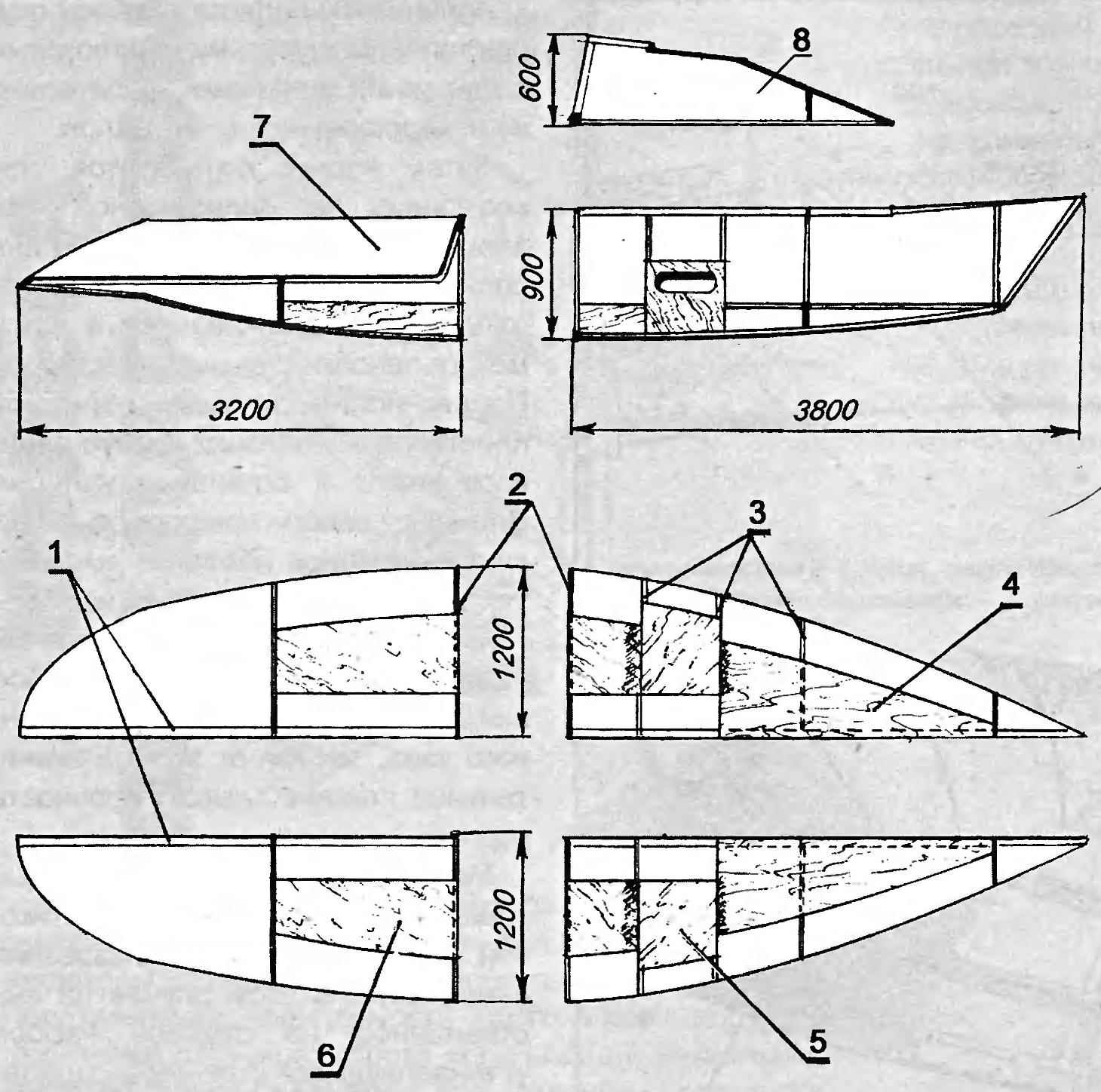

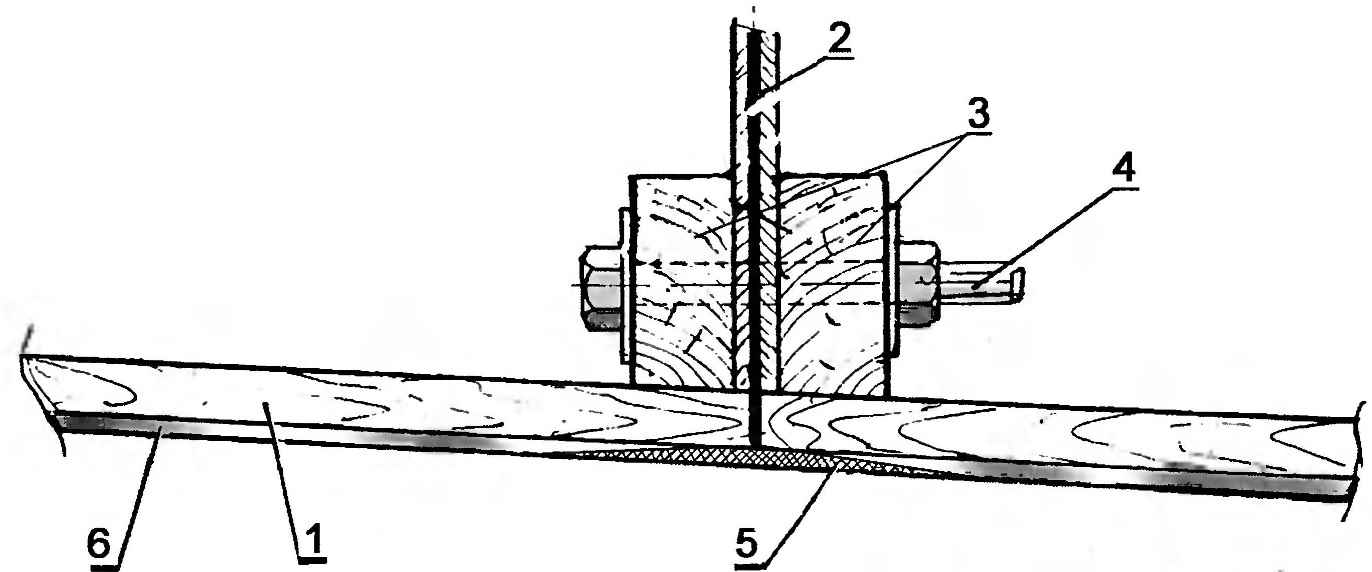

На рисунке 7 показан пример разбивки на секции корпуса небольшой крейсерской яхты. Габаритные размеры каждой секции не превышают 3,8×1,2×0,9 м, и для их постройки достаточно помещения площадью 5×2,5 м. Перед окончательной сборкой каждый блок нужно довести до состояния полной готовности. В нём должны быть смонтированы все конструктивные элементы и детали — переборки, настилы коек и рундуков, шкафы и т.д. Желательно выполнить внутреннюю отделку, а при необходимости оклеить наружную поверхность стеклотканью. Тогда на сборочной площадке останется лишь выполнить соединение модулей, прошпаклевать и зашлифовать места стыков и окрасить готовый корпус. Один из вариантов соединения секций показан на рисунке 6. Необходимо особо отметить, что все работы должны вестись с высокой точностью, чтобы впоследствии избежать проблем при их стыковке.

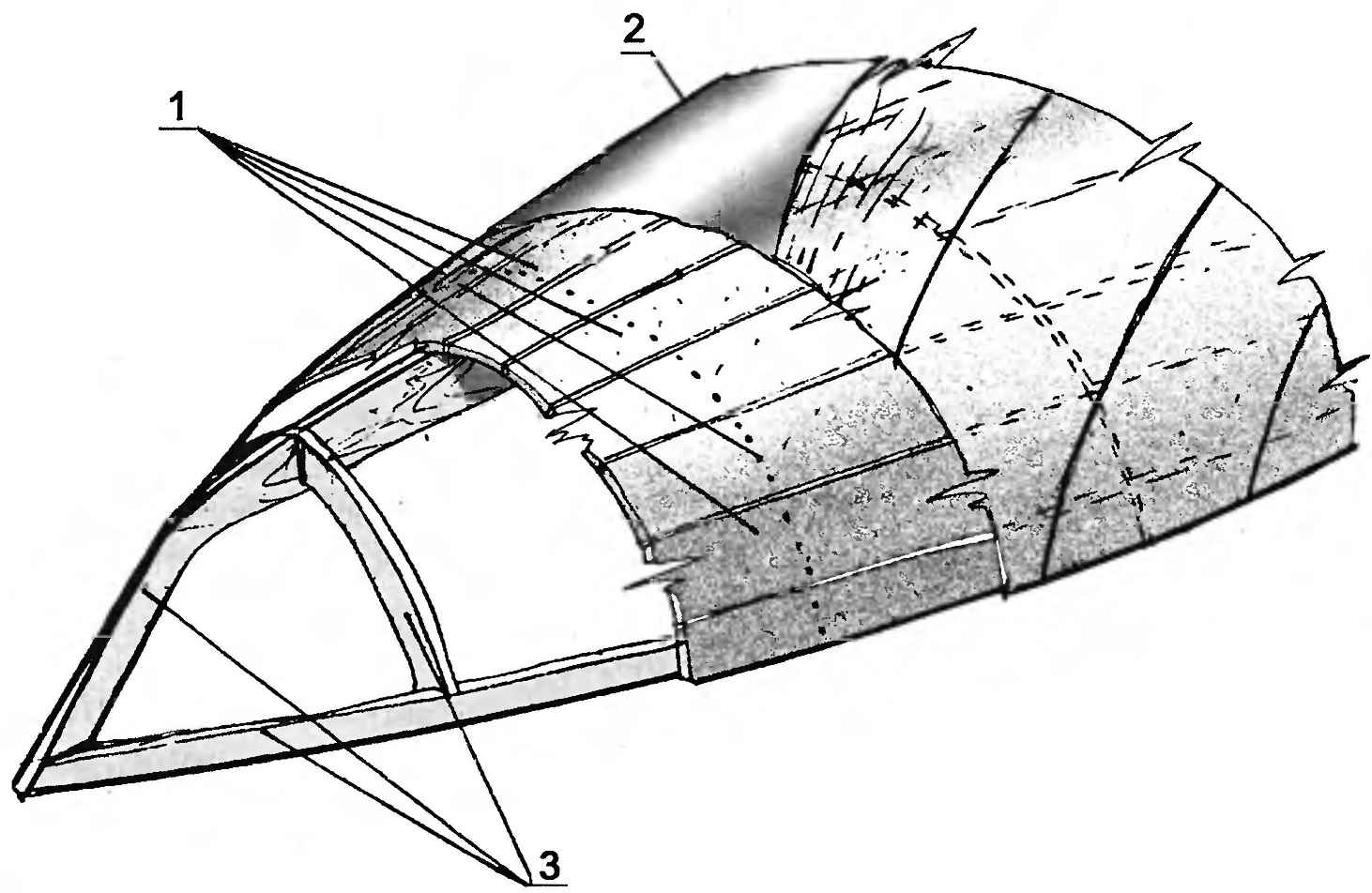

Постройка стеклопластиковых судов без оснастки

Как уже отмечалось, изготовление оснастки для формования стекло- пластиковых корпусов — болвана и матрицы — достаточно сложная и дорогостоящая операция. В последние годы все шире начинают практиковаться способы, позволяющие обойтись без неё. Одним из них является изготовление композитных корпусов с «Сандвичевой» обшивкой (рис.8).

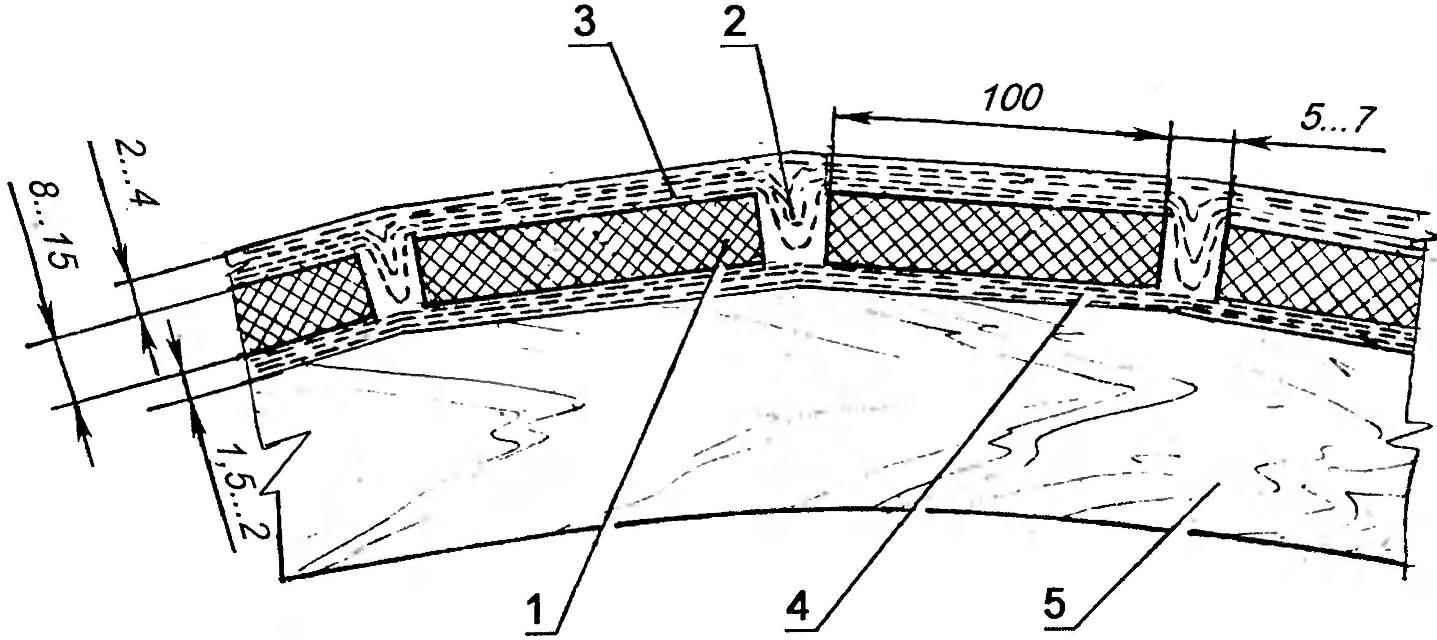

Элементы набора таких корпусов — переборки, шпангоуты, киль, скуловые и привальные брусья — изготавливаются из дерева и фанеры, а трёхслойная обшивка состоит из двух тонких стеклопластиковых оболочек — наружной и внутренней — и пенопласта между ними. Толщина обшивки определяется в зависимости от размеров судна и эксплуатационных нагрузок. Обычно слои стеклопластика имеют толщину 2…4 мм (наружный слой, как правило, делается в полтора раза толще внутреннего, чтобы противодействовать местным нагрузкам и износу от трения), а слой пенопласта — 8… 15 мм. Пенопласты следует применять только таких марок, которые не растворяются полиэфирными и эпоксидными смолами, входящими в состав стеклопластиков.

Технология постройки заключается в следующем. Первоначально на стапеле выставляется деревянный набор, состоящий из шпангоутов и переборок, и с помощью киля и привальных брусьев соединяется в жёсткую пространственную конструкцию Шпация выбирается в пределах 500…800 мм. Затем каркас обшивается пенопластовыми «досками».

Их получают, разрезая листы пенопласта с помощью несложного терморезака, содержащего нихромовую проволоку, нагреваемую электрическим током. Между «досками» должны оставаться небольшие зазоры. Впоследствии они заполняются смолой, которая надёжно свяжет между собой внутреннюю и внешнюю пластиковые оболочки (рис. 9).

Крепление пенопласта к набору осуществляется шурупами или гвоздями с широкими шляпками, желательно из некорродирующих металлов.

Затем корпус склеивается стеклотканью на полиэфирной или эпоксидной смоле. Первые один-два слоя ткани с помощью деревянного шпателя заталкиваются в щели между пенопластовыми «досками». После полимеризации наружной пластиковой оболочки корпус переворачивают и склеивают изнутри. Элементы набора приформовываются к внутренней оболочке «мокрым угольником», состоящим из нескольких полос стеклоткани, пропитанной смолой. Следует уделить особое внимание качеству исполнения данного узла, так как от этого в значительной степени зависит прочность корпуса.

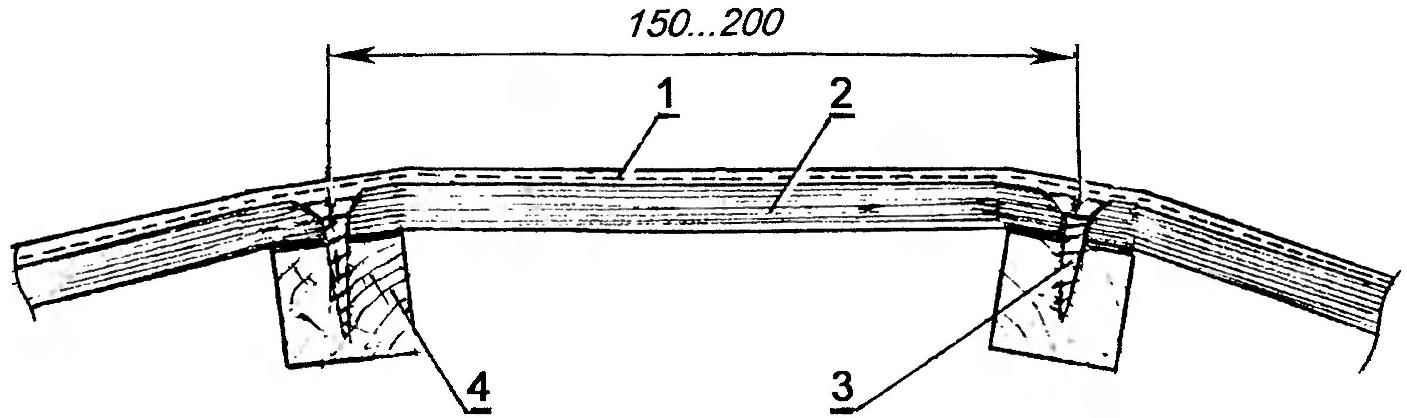

Можно изготовить композитный корпус и с однослойной пластиковой обшивкой, без использования пенопласта. В этом случае на выставленном на стапеле наборе устанавливаются стрингеры с шагом 150…200 мм. Их сечение должно быть размерами от 15×15 мм до 30×30 мм — в зависимости от размеров корпуса. Затем каркас обтягивается плотной стеклотканью, лучше всего стеклорогожей, пропитанной смолой. Усилие натяжения материала должно быть достаточно большим, чтобы устранить провисание между стрингерами (рис. 11). Прежде чем формовать обшивку дальше, нужно дать первому слою «схватиться», чтобы он впоследствии не деформировался под действием массы последующих слоёв.

Для того чтобы повысить надёжность присоединения пластиковой обшивки к деревянным стрингерам нужно дополнительно закрепить её мелкими шурупами, а потом оклеить одним-двумя слоями тонкой стеклосетки, чтобы скрыть головки шурупов.

Конечно, построенный таким способом корпус будет иметь гранёные обводы, однако это практически не скажется ни на ходовых качествах судна, ни на его внешнем виде.

Обозначения:

Рис. 1. Набор корпуса деревянного судна на стапеле:

Рис. 3. Схемы обводов, разворачивающихся на плоскость:

А—односкуловые типа «шарпи»;

Б—односкуло- вые типа «дори»;

Рис. 5. Стадии сборки корпуса яхты из плоских элементов:

А—установлены штевень, средний шпангоут и обвязка транца;

Б—установлены все шпангоуты, смонтированы палуба и днище кокпита;

В—корпус подготовлен к закреплению днища.

Рис. 6. Вариант заделки стыка секций:

1 —деревянная обшивка корпуса;

3—поперечные брусья двойного мидель-шпангоута;

5—дополнительная оклейка стыка стеклотканью (3…4 слоя);

Рис. 7. Пример разбивки на секции корпуса крейсерской гоночной яхты:

1—двойной килевой брус;

Рис. 8. Композитный корпус с обшивкой типа «сандвич»

3—элементы деревянного набора.

Рис. 9. Схема обшивки типа «сандвич»:

2—заполненный стеклотканью зазор;

3 — наружный слой стеклопластика;

4—внутренний слой стеклопластика;

5—деревянный элемент набора.

Рис. 10. Композитный корпус со стеклопластиковой обшивкой и деревянным набором:

Рис. 11. Схема стеклопластиковой обшивки, закреплённой непосредственно на деревянном наборе корпуса:

1—наружный слой стеклоткани;

2—основная стеклопластиковая обшивка (3…4 слоя);

06.06.2015 21:53 — дата обновления страницы

e-mail:

tender@matrixplusru

icq:

skype:

телефон

+79173107418

г С аратов

Владельцам катеров и яхт

Сборка корпуса на стапеле

Для сборки корпуса нужно иметь точный «адрес» всех изготовленных деталей, инструменты для проверки и строго фиксированную базу, от которой можно отсчитывать все размеры с точностью до миллиметра. Судостроители применяют простые, но достаточно надежные проверочные средства: отвес — для контроля вертикальности, шланговый уровень или ватерпас — для контроля горизонтальности, метр или рулетку.

Рис. 61. Закладка лодки на стапеле.

Собирать корпус в зависимости от его конструкции можно разными способами: на лекалах или шпангоутных рамах, в нормальном положении или вверх килем. Познакомимся с общей последовательностью сборки круглоскулого корпуса, такого, например, как «Тюлень» или «Белуха», с гнутыми шпангоутами и обшивкой из досок.

Базой для общей сборки и проверки положения корпуса служит стапель. В самом общем виде (рис. 61) это жесткий продольный брус 8 с прямой и строго горизонтальной плоскостью, с которой должна совпадать основная плоскость теоретического чертежа. К брусу крепятся две вертикальные стойки 4, соединяемые верхним стапельным брусом 1. На стапеле отбивают по туго натянутой струне 3 линию диаметральной плоскости, а затем размечают положение шпангоутов — все в строгом соответствии с теоретическим чертежом. На стойках наносят положение контрольных ватерлиний.

На стапельном брусе закладывают киль 6 с форштевнем 9 и транцем 5 и размечают места установки шпангоутов, на которых закрепляют лекала 7 при помощи распорок 2. Закладка образует продольный килевой контур судна. Если теперь на нее поставить лекала всех теоретических шпангоутов, то получится как бы скелетная модель судна, но без ватерлиний и батоксов; эти линии при постройке судна не воспроизводятся, но их можно провести на поверхности обшивки. Наружный контур лекала должен быть смещен внутрь относительно обвода теоретического шпангоута на толщину обшивки, а его конструкция — быть достаточно прочной и жесткой, чтобы по нему можно было изгибать рейки или доски обшивки (особенно если оно будет использовано для постройки ряда однотипных судов).

Контур лекала судостроители получают очень просто. Например, выкладывают на плазе гвоздики шляпками по обводу шпангоута (половину шляпки, прилегающую к плазу, надо предварительно сточить), а сверху кладут доску — заготовку лекала и прижимают ее к полу (рис. 62). Полученные на заготовке оттиски шляпок соединяют по рейке плавной кривой. Обрезают лекало по этой кривой и проверяют его еще раз по плазу. Одновременно на лекало на плазе переносят и положение всех необходимых для его установки контрольных отметок. Это отметка 2 линии ДП (рис. 63), контрольные риски линии борта 6 и ватерлинии 7. Если судно собирается в положении вверх килем, на плазовом чертеже на проекции «Корпус» должна быть пробита параллельная основной плоскости шергень-линия, которая является как бы основанием для установки лекал на стапеле. В этом случае к каждому лекалу прибивается шергень-планка 5, тщательно простроганная кромка которой при сборке лекала совмещается с шергень-линией на плазовом чертеже.

Рис. 62. Размещение гвоздей по обводу шпангоута для получения контура лекала.

Рис. 63. Установка лекала на стапель.

Рис. 64. Так снимается малка с лекала. 1 — рыбина; 2 — лекало; 3 — малка; 4 — теоретическая линия шпангоута.

Рис. 65. Вид на стапель с установленными лекалами и рыбинами.

Лекало ставят на уже закрепленную на стапеле 9 закладку 10 точно по отметкам шпангоутов. Напомним, что носовые от миделя лекала ставят так, чтобы их толщина располагалась в нос от теоретических линий шпангоутов,

а кормовые лекала — толщиной в корму. Это делается для того, чтобы впоследствии с кромок лекал можно было бы снять скос — малку- для плотного прилегания досок обшивки, не нарушая заданных плазом очертаний шпангоута. Каждое лекало крепится распорками 1 к верхнему брусу 3 стапеля 9.

Линия ДП на лекале должна быть совмещена с линией ДП на стапеле или на киле закладки. Вертикальность лекал контролируется при помощи отвеса 4, кроме того, шланговым уровнем 11 проверяется горизонтальность положения прочерченных на нем контрольных ватерлиний или шергень-линий. Когда все лекала поставлены и закреплены, по верхней кромке шергень-планок в ДП натягивают стальную струну; естественно, риски ДП на всех лекалах должны лежать точно под этой струной.

Нужно еще убедиться в том, что плоскости лекал строго параллельны. Для этого берут длинную рейку (на всю длину судна) и огибают ею лекала одного борта на уровне палубы от форштевня до транца. Отмечают карандашом положение передних граней всех лекал, а затем ту же рейку прикладывают на той же высоте с противоположного борта. Если карандашные риски на рейке и передние грани лекал при этом не совпадают, лекала требуется выровнять.

Только теперь строитель ощущает настоящие размеры и видит обводы будущего судна; перед ним уже не плоский лист чертежа или плаз, а выставленный набор лекал, задающий пространственную форму корпуса. Можно оценить и качество проделанной работы. Любая погрешность обнаруживается при помощи той же упругой рейки: приложенная вдоль корпуса на любой высоте, она должна плотно прилегать сразу ко всем лекалам. Обычно четыре-пять таких реек (их называют рыбинами) временно крепят с обоих бортов к лекалам и к форштевню; по ним снимают малку с лекал, подготовляя таким образом каркас для крепления обшивки (рис. 64-66).

Рис. 66. Сборка остроскулого хорпуса вверх килем.

По выставленным и проверенным лекалам набирают дощатую или реечную обшивку. В полученную скорлупу корпуса через каждые 150-360 мм вставляют шпангоуты (в зависимости от размеров судна), которыми связываются отдельные поясья обшивки в единую оболочку. Места их установки размечают на киле и на бортах внутри корпуса.

Когда все шпангоуты выставлены на место, лекала вынимают из корпуса (они могут быть использованы для постройки последующих однотипных лодок) и заменяют их распорками между бортами. Окончательную жесткость верхним кромкам бортов придают внутренние привальные брусья, которые ставят на верхние концы шпангоутов и надежно скрепляют с ними. Если судно имеет палубу, те же привальные брусья служат опорами для бимсов палубного настила; у открытого судна борт заканчивается планширем. Установкой переборок и фундамента под двигатель заканчивается постройка собственно корпуса.

При сборке корпуса вверх килем (этот способ чаще всего применяется при постройке остроскулых судов с фанерной обшивкой) крепление лекал к стапелю осуществляется проще — без верхнего бруса и раскосов. Лекалами для остроскулого корпуса служат предварительно собранные в рамки шпангоуты. По горизонту стапель выверяется не только в продольном направлении, но и в поперечном, так чтобы ДП шпангоутов была перпендикулярна основной плоскости. Бортовые ветви каждого шпангоута соединяют шергень-планками. Верхняя отфугованная кромка всех шергень-планок находится от основной плоскости на одном и том же уровне, который выбирают так, чтобы удобно было крепить детали набора на стапеле. Бортовые ветви шпангоутов при этом часто приходится делать длиннее, чем высота борта. По окончании сборки их подпиливают точно по линии борта и освобождают корпус от стапеля.

Если судно имеет палубу, удобно шпангоуты ставить на стапель не на шергень-планках, а на стойках (см. рис. 209). Однако и в этом случае на шпангоуты следует нанести горизонтальную линию (это может быть одна из ватерлиний) для контроля их при установке на стапель.

На стапель ставят сначала средний шпангоут (мидель-шпангоут) и тщательно выверяют его положение в вертикальной плоскости отвесом. Перпендикулярность относительно ДП, обозначенной стальной струной, натянутой на стапеле, можно проверить, замерив рейкой расстояние от какой-либо точки на этой струне до точки пересечения шергень-линии с внешней кромкой шпангоута на одном и на другом борту. При правильной установке шпангоута оба расстояния должны быть одинаковыми. Затем в нос и в корму ставят остальные шпангоуты. Так же как и при постройке круглоскулых судов, нужно с помощью реек-рыбин проверить плавность обводов.

Когда шпангоуты закреплены и проверены, на них размечают положение скуловых и днищевых стрингеров, привальных брусьев и киля. Заготовленные рейки продольного набора временно пришивают гвоздями на своих местах, причерчивают к шпангоутам, на которых затем надпиливают ножовкой и аккуратно выбирают стамеской гнезда. Лучше гнезда делать по ширине несколько меньше, так чтобы рейка входила в них с натягом.

Для удобства работы киль, форштевень и кормовую кницу собирают в одну закладку. Киль крепят к каждому шпангоуту на клею и шурупах; конец форштевня прикрепляют к стапелю. Иногда киль и скуловые стрингеры крепят к шпангоутам на болтах с помощью металлических угольников (рис. 67). Подтянув струбцинами киль к шпангоутам, прикладывают к месту соединения угольник, через отверстия в нем просверливают шпангоут, ставят и затягивают болты. Затем через отверстия в другой полке угольника просверливают отверстия в киле, разделывают снаружи эти отверстия под головки болтов, забивают болты снаружи и затягивают гайки. Так же поступают и со скуловыми стрингерами.

Когда рейки продольного набора поставлены, рубанком снимают малку — сострагивают выступающие кромки шпангоутов до плотного прилегания обшивки к набору. Для контроля прикладывают под разными углами к набору широкую полосу фанеры длиной 1,5 м, которая должна плотно прилегать к шпангоутам по всей их толщине. Грань шпангоута, совпадающую с теоретической линией, строгать нельзя — это может изменить обводы корпуса и образовать на нем провал. Меньше всего приходится малковать шпангоуты в средней части, больше — в носу и в корме. В оконечностях делают малку также на киле, форштевне, а иногда даже и на кнопе.

Рис. 67. Крепление продольного набора к шпангоутам: а — киля к шпангоуту; б — киля к транцу и к шпангоуту; в — скулового стрингера к шпангоуту; г — днищевого стрингера к шпангоуту; д — обшивки к стрингеру; 7 — киль; 2 — коротыш 50X 50X 3; 3 — заполнитель; 4 — шпангоут; 5 — старн-кннца; 6 — обвязка транца; 7 — транец; 8 — окантовка из металлической полосы; 9 — скуловая кница; 10 — скуловая накладка; 11 — скуловой стрингер; 12 — болт d — 5 Ч-6; 13 — шуруп 4X60; 14 — днищевой стрингер; 15 — шайба; 16 — заклепка d — 3.

Кницы и флоры рекомендуется не доводить до кромки шпангоутов на 4-5 мм, чтобы при снятии малки избежать их расщепления. Все головки шурупов, заклепок и болтов, которые ставятся со стороны набора, прилегающей к обшивке, должны быть достаточно утоплены в древесину, чтобы не мешать снятию малки.

форсунок в ультразвуковых ваннах и на стендах

широкого применения

для дезинфекции на объектах железнодорожного транспорта, пищевой промышленности, ЛПУ, ветеринарного надзора

для железнодорожного транспорта, сертифицированные ВНИИЖТ- «Фаворит К» и «Фаворит Щ», внутренняя и наружная замывка вагонов

Источник