- Виды станков для производства керамзитобетонных блоков, как сделать оборудование своими руками?

- Какое оборудование требуется?

- Ручной агрегат

- Вибрационный стол

- Передвижной механизированный

- Вибрационный пресс

- Дополнительные устройства

- Смесители

- Формы

- Как сделать самостоятельно?

- Советы по выбору техники для изготовления

- Стоимость

- Заключение

- Самодельный станок для производства строительных блоков своими руками

- Разновидности строительных блоков

- Керамзитоблоки своими руками

- Технология изготовления керамзитобетонных блоков

- Производство шлакоблоков своими руками

- Шлакоблок: технология изготовления

- Приготовление шлакоблоков без спецоборудования

- Делаем вибропрессовочный станок

- Делаем шлакоблоки

Виды станков для производства керамзитобетонных блоков, как сделать оборудование своими руками?

Некоторые мастера научились делать керамзитобетонные блоки на оборудовании, сделанном своими руками.

При изготовлении блоков на профессиональном или самодельном оборудовании, всегда пользуются рекомендациями нормативных документов, к которым относят положения ГОСТов.

Как устроены заводские и самодельные станки, какое еще оборудование применяют в производстве керамзитоблоков, как правильно выбрать устройство и другие нюансы, читайте подробнее в представленной статье.

Какое оборудование требуется?

Для выпуска керамзитобетоновых изделий разных видов (полнотелых, пустотелых) используют заводские профессиональные агрегаты, а также самодельные.

Выполненные профессионально, оба эти варианта будут приемлемы, если они способны изготавливать изделия, отвечающие ГОСТам:

К основному оборудованию, которое помогает получить качественные искусственные камни (керамзитоблоки), относятся:

- Ручной вибрационный станок.

- Вибрационный стол.

- Вибрационный пресс.

- Передвижной механизированный станок.

Рассмотрим каждый вид подробнее.

Ручной агрегат

Ручной вибрационный станок работает с помощью электродвигателя, специального стенда, форм для полнотелых или пустотелых блоков, съемных и образователей выемок.

- работает только при активном участии работника;

- имеет невысокую стоимость и небольшие размеры.

Минусом является малая производительность, из-за низкой мощности (не выше 2,0 кВт).

Вибрационный стол

Вибрационный стол – это агрегат, работающий от электродвигателя. Стол имеет устройство с вибратором, стальной или оцинкованный поддон с цельными или съемными бортами.

Принцип действия агрегата прост:

- формы с залитой керамзитобетонной смесью устанавливают на поддон вибрирующего стола,

- состав при этом хорошо трамбуется, принимая нужную форму.

Устройство такого станка считается простым, удобным в обслуживании, при минимальных затратах на его покупку. Недостатком агрегата считают активное использование человеческого физического ресурса (труда) и низкую производительность объемов продукции.

Передвижной механизированный

Передвижной механизированный станок имеет мощность 2-10 кВт. Он относится к мобильным агрегатам, в котором есть:

- элементы вибрации;

- прицепные и съемные ролики;

- модульные системы.

Механизированный мобильный станок имеет малые габариты. Несмотря на невысокую стоимость, его минус – он низкая производительность труда, при повышенной энергоемкости.

Вибрационный пресс

Вибрационный пресс востребован для выпуска керамзитобетонов в больших объемах. Он работает на высокой мощности – 500 кВт, в автоматическом или полуавтоматическом режиме.

Пресс оборудован специальными приборами контроля за готовыми блоками. Плюсом станка считают производительность выше 150 м3 керамзитобетона за одну смену. Минус – только в его высокой стоимости.

Благодаря работе станков по налаженному этапу, происходит производство изделий от приготовления рабочей смеси и формирования изделий, до их последующей просушки и дальнейшей транспортировки на склад.

Дополнительные устройства

Чтобы создать керамзитобетонные блоки, дополнительно могут понадобиться бетономешалка и формы. Бетономешалка – электрический, бензиновый или дизельный вращающийся механизм-смеситель, который равномерно замешивает смесь для формы, образованную из всех необходимых сухих ингредиентов и воды.

Смесители

Смеситель представлен двумя основными видами:

- гравитационным (имеет вращающийся барабан и 2 лопасти);

- принудительным (с миксером внутри).

Самым бюджетным вариантом является гравитационный смеситель, так как он является эргономичным, и потребляет мало электрической энергии. При выборе бетономешалки обращают внимание на барабан, качество опрокидывания раствора, его мобильность, устройство корпуса и элементы, емкость и механизм вращения.

Формы

Поскольку производство керамзитоблоков должно соответствовать ГОСТу 33126-2014, в процессе выпуска изделий используют специальные формы заданного размера. Они бывают небольшими, которые и будут являться готовыми изделиями, или огромными, залитыми в большие прямоугольные или квадратные поддоны. Из огромных поддонов-форм блоки затем нарезаются режущим механизмом по нужным габаритам.

Формы бывают съемные и несъемные, и выполняются из различных материалов: металла, дерева, фанеры, полиэтилена (силикона, пластмассы).

Формы также бывают:

- Простые. Имеют прямоугольную или квадратную форму, в зависимости от того, что изготавливается: блок или полублок, изделие получается полным по внешнему виду.

- Сложные. Вторая имеет углубления, которые предназначены для образования пустотелых блоков.

Если производство небольшое, то можно использовать строительный миксер для перемешивания, а также лопату и емкость для раствора.

Как сделать самостоятельно?

Для того, чтобы самостоятельно изготовить станок, производящий керамзитобетонные блоки, нужны будут инструменты и подходящие материалы.

Мастеру понадобится:

емкость для замеса и строительный миксер (или бетономешалка);

- лопата;

- кельма;

- цемент;

- проточная чистая вода;

- кварцевый песок;

- гранулированный керамзит;

- полимерная добавка, например, битумная эмульсия.

Для станка будут нужны:

- ручной агрегат для сварки;

- слесарные тиски, болгарка с насадками;

- покупной электродвигатель (допустимая мощность 1,2 кВт), стальные или оцинкованные листы (толщина 3 мм);

- трубы из металла (диаметр 8-10 мм);

- строительный крепеж;

- гаечные ключи.

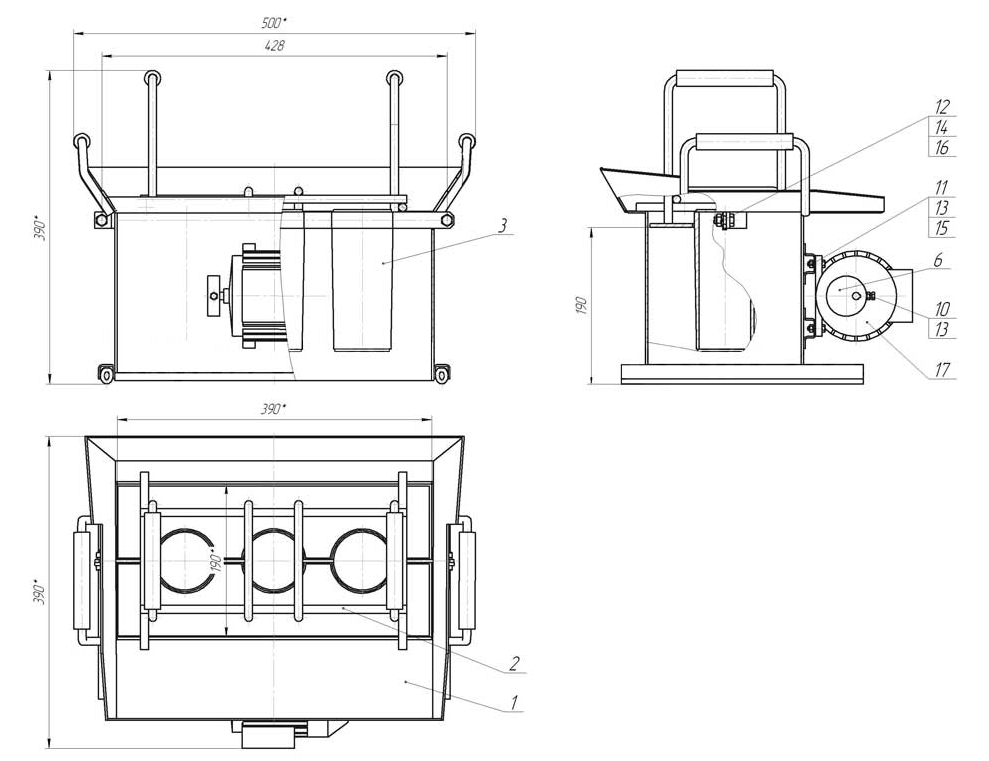

Самодельное оборудование имеет простое устройство, состоящее из:

- основной матрицы;

- ручного пресса;

- вибрирующего механизма.

Порядок действий при самостоятельном создании станочного агрегата состоит в следующем:

- Подготовка и закупка нужных материалов, составление плана работ и выполнение чертежа, знакомство с технической документацией процесса, подробно описанного в специализированной литературе.

- Изготовить металлический формовочный ящик по запланированным размерам блоков.

- Приварить ручки к формовочному ящику снаружи, для переноса станочного агрегата.

- Сделать при помощи труб пустотообразователи. Их высота, согласно плану, должна быть на 5 мм меньше, чем показатели высоты подготовленного формовочного ящика.

- Соединить трубы друг с другом подготовленной стальной пластиной.

- Приварить получившуюся конструкцию с двух сторон к стенам ящика со стороны торца.

- Сделать ручной пресс из стальных листов, которые по габаритам должны быть на 2 мм меньше, чем ящик-форма.

- Вырезать в заготовке отверстия, которые меньше диаметра трубки на 1 мм.

- Приварить ручки к краям подготовленной крышки.

- Выполнить сварку кронштейнов, которые нужны для удержания электрического двигателя, снаружи стенок.

- Установить двигатель, наладить работу пускового механизма.

- Оснастить вал электродвигателя специальным устройством – эксцентриком, для создания вибрирующей функции.

Выполняя последовательно все шаги, при наличии нужных инструментов и материалов, можно быстро создать самодельный станок для керамзитоблоков. И хотя он будет мало производить изделий за один раз, зато можно всегда самостоятельно контролировать весь процесс создания.

Советы по выбору техники для изготовления

Для этого можно воспользоваться калькулятором-онлайн.

Дальше нужно определиться с местом, где будут готовиться керамзитоблоки:

Для создания качественной продукции, необходимо:

- помещение, в котором будет происходить процесс замеса;

- формовки и укладки смеси;

- отдельная зона, где будет осуществляться сушка.

При требуемых небольших объемах блоков, при невозможности изготовить станочный агрегат самому, можно взять станок и бетономешалку напрокат. Это можно сделать на строительных форумах и досках объявлений, которые есть в каждом регионе РФ.

Также обязательно нужно сделать расчет себестоимости – будут ли выгодны все затраты, связанные с изготовлением керамзитоблоков своими руками, или легче будет приобрести готовые изделия. Затраты будут касаться не только станка, но и расходов на транспорт, закупки сырья, оплаты человеческого труда (если в процессе будут участвовать наемные работники).

Покупать промышленное оборудование целесообразно для человека, который планирует заняться предпринимательской деятельностью. При хорошем стартовом капитале, он может купить оборудование по средней стоимости. Как только у него появится постоянный рынок сбыта, будет эффективнее и целесообразнее приобрести более дорогие модели.

При выборе обращают внимание на:

- сопровождающую документацию к станку (инструкцию, сертификат качества, гарантию от производителя);

- качество материалов, из которых изготовлен агрегат, беспрепятственную работу действующих механизмов;

- работу всех элементов – кнопок запуска, переключений, двигателя, формующей, вибрационной и передвижной системы.

Стоимость

Отечественные производители все чаще радуют своими разработками оборудования. На рынке представлено много разных моделей станков – от дорогих до более доступных по цене, которые позволяют выпускать разное количество керамзитобетонных блоков. Наиболее популярные агрегаты можно посмотреть в таблице ниже:

| Наименование станков, город | Производитель | Цена станка (руб.) |

| «Сибирь», Москва | ООО «Delay-bloki.ru» | 6 850 |

| «Кондор 1—90—ТБ», Златоуст, Челябинская область | ООО «Стройтехника» | 521 000 |

| «СПРУТ-2», Белгород | ООО «Проммаш» | 66 000 |

| «Рифей-Удар», Златоуст,Челябинская область | ООО «Стройтехника» | 1 516 000 |

Приобретение профессионального станка от завода-производителя станет выгодным приобретением при наличии рынка сбыта. Если у предпринимателя или строительной компании сбыт пока отсутствует, значит, можно на первых порах воспользоваться устройствами, выполненными своими руками.

Заключение

Любое станочное оборудование для создания керамзитобетонного материала имеет вибрационный механизм, который помогает дополнительно перемешивать залитый в формы состав и тщательно утрамбовывать его по форме.

Оборудование бывает:

- производительными;

- заводскими;

- с выпуском большого объема продукции;

- самодельными, которые могут изготавливать керамзитоблоки небольшими партиями.

Агрегаты бывают стандартными и мобильными. Второй вид наиболее интересен тем, что его можно транспортировать на любые расстояния, а также сдавать в аренду.

Источник

Самодельный станок для производства строительных блоков своими руками

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Технология изготовления керамзитобетонных блоков

Если нет возможности использовать специализированный станок (такое оборудование стоит недешево), керамзитобетон можно производить в непромышленных масштабах, используя специальные матрицы. Потребуется также соответствующая емкость для раствора, ровная площадка и опалубка, выполненная из дерева или металла в форме буквы «Е».

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Производство шлакоблоков своими руками

Керамзит – прекрасный и недорогой материал для изготовления строительных блоков, но еще более экономным способом ведения строительства является использование шлакоблоков. Обладая сравнимыми характеристиками по звуко- и теплоизоляции, шлакобетон изготавливается из материалов, стоимость которых на порядок ниже.

Промышленность не заинтересована в том, чтобы изготавливать шлакоблочный строительный материал – экономически выгоднее производить дорогие аналоги (строительные блоки из пенобетона, газобетона, кирпича). Но спецоборудование для формирования блоков из шлакобетона в продаже есть, и немало. Разброс цен на такие вибростанки огромен: от простеньких моделей со статичной матрицей, которые вполне можно собрать и в гаражных условиях из подручных материалов, до полностью автоматизированных линий.

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Ориентироваться на стандартные габариты не обязательно: изготовление блоков своими руками – процесс индивидуальный, и многие предпочитают наладить производство, используя кратные размеры формы (например, 200х200х400 мм), что упрощает сопряжение с другими конструкционными элементами строящихся зданий.

Приготовление шлакоблоков без спецоборудования

При наличии свободного времени и отсутствии возможности изготовить простейший вибростанок для производства шлакобетона целесообразно использовать форму, в качестве стен и дна которой используются доски или листовой металл. Предпочтительнее одну матрицу использовать для изготовления нескольких блоков из шлакобетона, хотя бы с целью экономии материалов. Для образования пустот в форме для заливки раствора можно использовать бутылки, обрезки металлических труб, деревянные цилиндры или бруски.

Ручной станок, для изготовления шлакоблоков и керамзитоблоков в домашних условиях

Сама процедура несложна: готовим раствор, заливаем шлакобетон в формы, разравниваем, убирая излишки. Спустя сутки блоки можно осторожно достать, разложив для просушки на горизонтальной поверхности. Для защиты от растрескивания и намокания готового материала во время сушки накройте штабеля из шлакобетона полиэтиленовой пленкой.

Использовать самодельные шлакоблоки можно через месяц после их изготовления. Этот момент следует обязательно учесть и заняться изготовлением стройматериалов заранее.

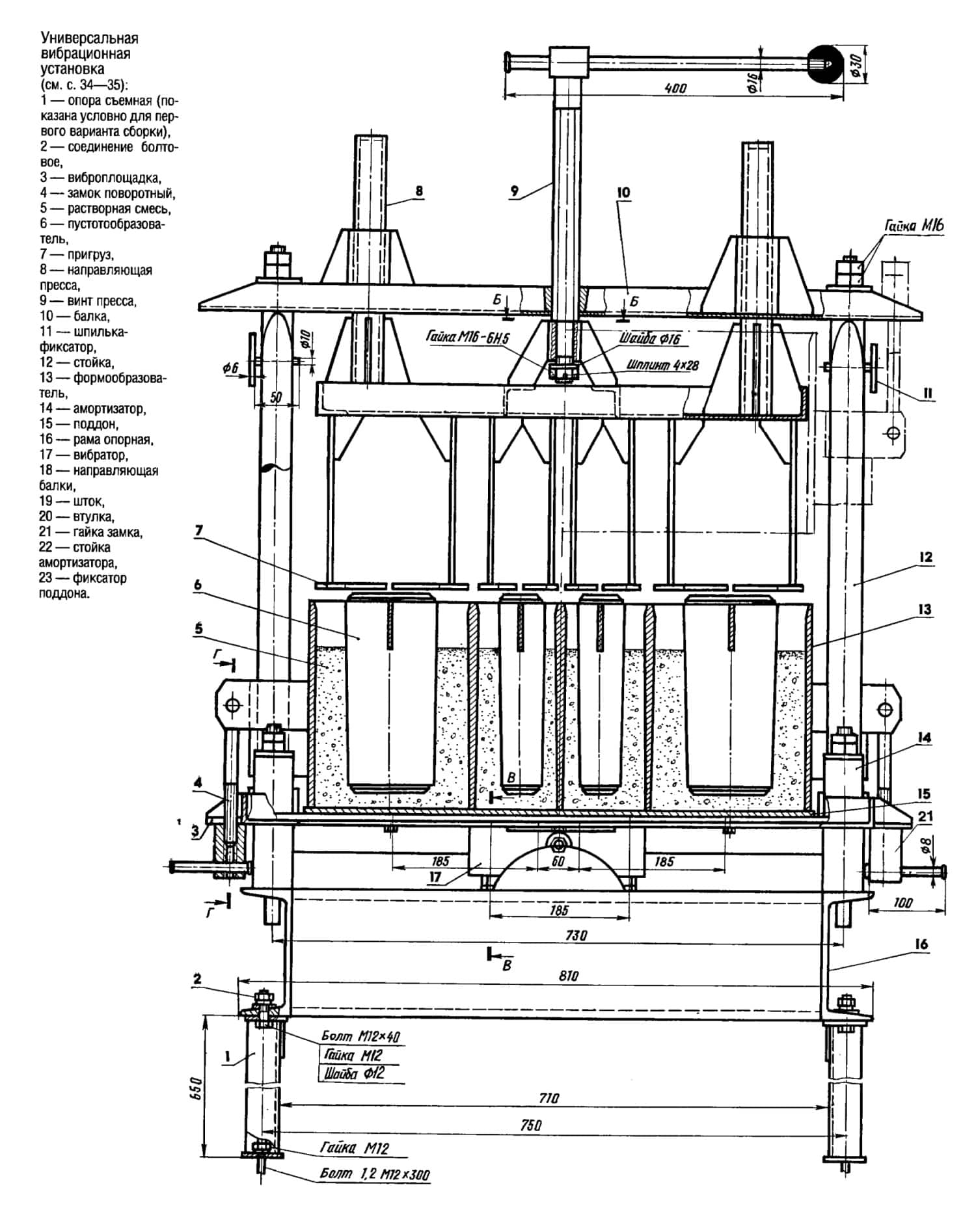

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Главный элемент станка для изготовления блоков своими руками – матрица, размеры и форма которой выбираются исходя из производственной необходимости.

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Делаем шлакоблоки

Приготовление раствора желательно производить с использованием бетономешалки: наличие в составе раствора крупнофракционных наполнителей затрудняет получение качественной смеси вручную. Перед заливкой шлакобетона в матрицу поверхности стенок необходимо смазать машинным маслом или аналогичным продуктом. Это предотвратит прилипание раствора к стенкам матрицы.

Заливаем смесь в форму, надавливаем прессом и одновременно включаем вибратор. Через 10-20 секунд раствор уплотнится и образует усадку, поэтому добавляем в матрицу смесь и повторяем процедуру, не выключая вибратор до тех пор, пока прижимная пластина не опустится до уровня ограничителей.

В зависимости от погодных условий доставать шлакоблоки из формы можно как на следующий день, так и через трое суток. Далее материал выкладывают для естественной просушки в течение месяца.

Как видим, основная сложность производства стеновых материалов заключается в том, чтобы изготовить станок для шлакоблоков своими руками с соблюдением требуемых мер предосторожности (шплинтованием резьбовых соединений, заземлением электрической части установки). Не следует ожидать от такого агрегата сверхпроизводительности, но некоторое усовершенствование конструкции облегчит процесс производства шлакоблоков: для придавливания пресса можно предусмотреть несложную рычажную систему. Приварив к несущей раме колесики, можно получить мобильный вариант устройства (так называемую «несушку»).

Приобретение заводских станков, оснащенных дополнительным оборудованием для автоматизации производства шлакобетонных изделий, предоставит возможность организовать собственный небольшой бизнес. На таком профессиональном оборудовании можно изготавливать не только блочную продукцию. Матрицы сменной формы позволят формировать тротуарную плитку, бордюры, декоративные элементы – по существу, любые аналоги бетонных изделий.

Самодельные станки такой универсальностью похвастаться не могут, но для индивидуального строительства этого и не требуется.

Источник

емкость для замеса и строительный миксер (или бетономешалка);

емкость для замеса и строительный миксер (или бетономешалка);