Собираем зачистной станок для труб

Люди, которые работают с круглой и профильной трубой, затрачивают много времени на их зачистку от ржавчины и грязи. Как правило, эта операция производится с помощью УШМ (болгарки).

Но этот процесс можно значительно ускорить и облегчить, если сделать небольшой зачистной станок. С его помощью можно будет очищать одновременно всего одну сторону трубы, но зато он не сложный в изготовлении и мобильный. При необходимости его можно положить в багажник легкового автомобиля и перевести к месту производства работ.

Нам понадобится электродвигатель мощностью не менее 1.5 квт и 3000 об/мин. Желательно, конечно, использовать двигатель с питанием от сети 220в.

Конструктивно станок состоит из трех частей – это неподвижный каркас, подвижный каркас с креплением для электродвигателя и роликовый транспортер.

Каждую из частей можно изготовить из разного металлопроката, будь то уголки, полоса или профильная труба.

Также при изготовлении не обойтись без токарных работ. Нужно будет выточить две детали: втулку для механизма подъема и ось, на которой будут устанавливаться металлические щетки.

Для изготовления подвижной рамки с креплением под электродвигатель используем уголок. Длину и размеры уголка не указываю, так они зависят от размеров электродвигателя и от того, что есть в наличии.

По ранее просверленным отверстиям вырезаем два паза с помощью болгарки. Данные пазы позволят двигать электродвигатель вдоль рамки, тем самым устанавливая щетки по центру роликового транспортера.

Для изготовления неподвижного каркаса возьмём профильную трубу небольшого сечения, например 40х20 или 30х30 мм.

Сделаем регулировку по высоте подвижного каркаса. Для этого понадобится металлический пруток, уголок, втулка и рым-болт. Рым-болт удобен тем, что его можно использовать как винтовой барашек. Во втулке сверлим отверстие и нарезаем резьбу для установки рым-болта.

На вал электродвигатель одеваем ось, на которой будут крепиться металлические щетки. Вместо шпонки используем два болта вкрученных в ось.

Для исключения биения вала электродвигателя, болты необходимо срезать вровень с осью и прорезать в них пилкой по металлу пазы под отвертку.

Для изготовления роликового транспортера понадобятся: швеллер №12, шпилька М10 или больше, соответствующие гайки и кусок полипропиленовой трубы с внутренним диаметром, чуть больше, чем диаметр шпильки. Швеллер №12 позволит зачищать профильную трубу сечением 100х100 мм.

Устанавливаем ролики в отверстия швеллера. На резьбовые шпильки одеваем полипропиленовую трубу и фиксируем гайками. Для увеличения срока службы пластиковой трубы на нее можно одеть кусок подходящего шланга.

Зачистной станок практически готов. Осталось сделать защитный кожух над щетками.

Источник

Производительный станок для чистки труб на двух болгарках

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению производительного станка для чистки труб своими руками. При помощи такой самоделки можно чистить как профильные, так и обычные круглые трубы, кругляк и прочий подобный металлопрокат. Благодаря двум щеткам круглые трубы при очистке даже сами вращаются в станке.

Самоделка представляет собой станину, с двумя закрепленными болгарками, на каждой болгарке стоит проволочная щетка. Болгарки можно регулировать в зависимости от толщины обрабатываемых труб. Собрано все не сложно, если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— кусок швеллера;

— квадратные и прямоугольные профильные трубы;

— листовая сталь;

— гайки и болты;

— длинный резьбовой стержень;

— уголок;

— круглая труба.

Процесс изготовления самоделки:

Шаг первый. Подготовка основания

В качестве основания автор использовал кусок швеллера, выбираем материал такой ширины, чтобы на нем можно было закрепить необходимое оборудование. Швеллер тщательно зачищаем от ржавчины и срезаем все лишнее.

Один из крепежей статичный, его привариваем прямо к основе. Второй крепеж подвижный, он позволит приближать или удалять одну болгарку от другой в зависимости от диаметра трубы. Делаем в основании щелевой пропил, по нему и будет двигаться крепеж. В прорезь заходят удлиненные гайки, обрезаем их до нужной длины.

Шаг третий. Регулирующий узел

Внутри швеллера к крепежу болгарки прикручена пластина, к пластине приварена гайка. В эту гайку заворачивается резьбовой стержень, при помощи него и происходит регулировка расстояния между щетками болгарок. К торцу швеллера привариваем пластину и сверлим отверстие под резьбовой стержень, это будет упор. Ну а к стержню привариваем ручку из кругляка или подобную.

Для крепления роликов привариваем к основе два уголка со щелевидными прорезями. Двигая ролики по этим крепежам, можно настраивать необходимый зазор в зависимости от толщины труб. Самый нижний ролик можно сделать статичным. А чтобы постоянно не пользоваться гаечным ключом, к гайкам полезно будет приварить ручки.

Шаг пятый. Покраска и испытания

Красим станок, собираем и можно испытывать. Автор очищает от ржавчины трубы самого разного диаметра, в ход идут и квадратные, и профильные, в том числе и круглые трубы. Что касается круглых труб, то их обрабатывать проще всего, щетки сами вращают трубу, тем самым эффективно ее очищая, причем труба даже сама продвигается. Для управления самоделкой полезно сделать двойную розетку с общим рубильником.

Источник

Домашнему мастеру на заметку: 4 самоделки для работы с металлом

На FORUMHOUSE собраны сотни вариантов самодельных станков и приспособлений. Как быстро найти, то, что вам нужно? Ознакомьтесь с подборкой из трёх бюджетных и оригинальных решений для тех, кто любит возиться с железом.

Содержание:

- Верстак из металлолома

- Сверлильный станок из старого домкрата и дрели

- Станки для очистки металла из двигателей от стиральной машины

- Набор необходимых инструментов

Самодельный верстак из металлических б/у труб

Мне нужен универсальный стол для работы в мастерской. Решил сделать его из разного хлама. Взял рамы от старых теплиц. В их основе — трубы сечением 3х6 см. Толщина стенки 3 мм. На столешницу пошли доски сечением 15х5 см. Доски прикручу болтами к металлическим уголкам. Для работы со струбцинами, столешницу сделаю с выпуском по 5 см со всех сторон. Накидав план, я приступил к работе.

Основа верстака — металлолом.

Пользователь разрезал б/у рамы. Сварил из труб каркас. Затем покрасил его.

Снизу к ножкам Ratex приварил гайки М16. В них вкрутил болты.

Столешницу пользователь собрал из шести досок длиной по 3 м.

Подстолье собрал из старых листов ДСП.

Прикинул, как смотрится стол. Высота верстака — 840 мм. Для меня в самый раз.

Высота рабочей поверхности верстака вышла на 5 см ниже, чем плоскость сверлильного станка. Так и задумано. Подложив брусок под заготовку, можно сверлить что-то длинное, с опорой детали на верстак.

Доски к станине Ratex прикрутил болтами с круглой шляпкой под внутренний шестигранник.

На финише работ пользователь покрасил столешницу. По его словам, оптимальный вариант — закрыть доски металлическим листом. Но такого листа в закромах не завалялось, а покупать — дорого.

Чтобы не повредить дерево, положу на стол небольшой металлический лист. Хоть что-то. Потом закреплю на верстаке тиски. Прикручу блок с розетками для подключения электрических инструментов. Поставлю наждак. Снизу положу болгарки, сварочный аппарат, дрели, перфоратор, крепёж и детали. Согласитесь, что лучше такой верстак, чем работать на бетонном полу, как я делал раньше.

Сверлильный станок из автодомкрата и дрели

Мне нужно было срочно просверлить много отверстий. Работать дрелью — не вариант. Решил сделать простенький сверлильный станок из старого домкрата от «Жигулей». Принцип — дешево и сердито. Сам не ожидал, что получится очень удобный инструмент.

Направляющая станка сделана из профильной трубы сечением 40х40х3.5 мм. На направляющую надета подвижная труба сечением 50х50х4 мм. Чтобы выбрать люфт, на «сороковке» закреплены пластины. Основа станка — швеллер. Все детали соединены сваркой.

На видео ниже, инструмент в работе.

Оборотов домкрата для работы хватает. Прилагать усилий не нужно. Отнёс сверлилку на работу. Ребята сверлили опорные пластины, толщиной 5 мм, сверлом диаметром 16 мм. Станок справился на ура.

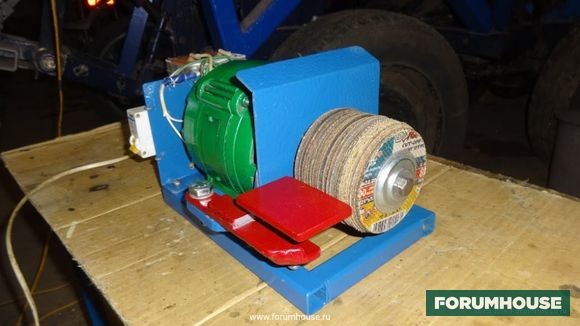

2 зачистных станка из двигателя от стиралки

Предлагаю на суд пользователей портала два станочка, сделанных на основе движков от выброшенных стиральных машин. Эти моторчики — настоящая кладезь для домашних мастеров. Мотор на 1350 об/мин. Наждак сделал, чтобы не выкидывать сточенные отрезные диски от болгарки. И вот, что у меня получилось.

Станок отлично справляется с зачисткой металла. Черновым обтачиванием металлических деталей.

Основа станка — рама, сваренная из профильных труб. Двигатель закреплён четырьмя болтами на металлической пластине.

Подробный рассказ об этапах изготовления станка на видео ниже.

Второй станочек я тоже собрал на основе двигателя от стиралки. Моторчик правда слабоват, но с работой справляется. Чистит металл хорошо. Чаще всего очищаю на нём всякую мелочевку от ржавчины.

Пошаговая инструкция, как сделать зачистной станок из двигателя от стиралки смотрите в видео.

Выводы

Сделать недорогое приспособление или станок из разного хлама по силам любому домашнему мастеру. Для этого вам потребуются прямые руки и инструменты:

- болгарка;

- сварочный инвертор;

- дрель;

- набор слесарных инструментов и расходников — отрезных дисков, сварочных электродов и свёрл.

По теме самодельных станков и приспособлений для домашней мастерской советуем прочитать статьи:

- Самодельный профилегиб за 2000 рублей. Пошаговая фотоинструкция как самостоятельно сделать недорогой профилегиб из запчастей от старых автомобилей и велосипедов, подшипников, резьбовой шпильки и швеллера.

- Стойка для болгарки с наклоном диска. Как изготовить универсальную самодельную стойку для болгарки с поворотным механизмом и возможностью резки металла в двух плоскостях.

- Мини-кузница своими руками. Предлагаем вам самый бюджетный вариант «дачной» кузницы — от изготовления наковальни из старого рельса, до вариантов переносного кузнечного горна.

Источник