- Как из двигателя стиралки собрать станок для шлифовки тормозных дисков в домашних условиях

- Материалы:

- Процесс изготовления станка для шлифовки тормозных дисков

- Смотрите видео

- Как сделать станок для полировки дисков

- Станок для полировки дисков своими руками

- Самодельный станок для шлифовки тормозных дисков

- Материалы для изготовления:

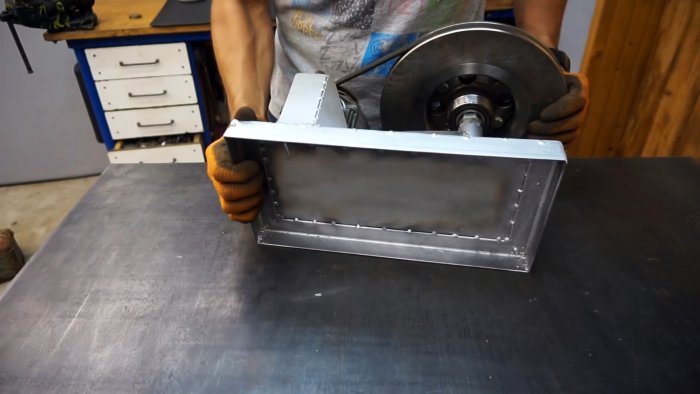

- Далее на фото показан процесс изготовления станка:

Как из двигателя стиралки собрать станок для шлифовки тормозных дисков в домашних условиях

На машинах с пробегом часто можно ощущать биение или вибрацию при нажатии на педаль тормоза. Причина этого кроется в корке ржавчины на тормозных дисках. Ее наличие делает торможение менее эффективным, к тому же сопровождается характерным скрежетом. Эта проблема решается шлифовкой дисков, что очень легко делается на самодельном станке. Такой станочек можно сварить у себя в гараже или мастерской всего за 2 часа.

Материалы:

- Двигатель от стиральной машины;

- листовая сталь 3 мм;

- уголок 20х20 мм;

- ступица колеса;

- приводной ремень;

- клапанная пружина;

- труба 25-32 мм.

Процесс изготовления станка для шлифовки тормозных дисков

Из листовой стали необходимо вырезать пластину, которая послужит подошвой станка. Ее размеры индивидуальны, так как зависят от диаметра диска и имеющегося в наличии приводного ремня. Нужно, чтобы хватило места закрепить на подошве двигатель и ступицу, при этом, чтобы шлифуемый диск не соприкасался со шкивом мотора.

В штатное крепление двигателя стиральной машины вставляется стальной прут подходящего диаметра. Затем из листовой стали или полосы вырезаются 2 проушины и перемычка, из которых сваривается скоба крепления.

Двигатель требуется установить вертикально валом вверх на подошву, подставив что-то снизу, чтобы создать до нее зазор 10-20 мм. Затем скоба приваривается к пластине снизу. Чтобы ее не согнуло, следует доварить косынку для жесткости.

Сбоку к подошве необходимо приварить стойку для установки ступицы. Для этого можно использовать муфту регулировки схождения колес. На ней имеются проточки, что позволяет зажать ступицу. Гайка муфты приваривается к трубке, чтобы удлинить конструкцию.

Далее нужно высчитать высоту, на которой будет размещаться ступица относительно шкива на вале электромотора. Она должна быть ниже, чтобы закрепленный на ней диск был вровень со шкивом. Трубка приваривается вертикально к подошве. Чтобы ее не вырвало, соединение укрепляется косынками.

Между двигателем и его креплением вставляется клапанная пружина. Чтобы она не выпадала, ее можно приварить. Сбоку прикручивается ступица.

Теперь необходимо подключить кабель с вилкой к электромотору. Если там 4 проводка, то можно методом проб найти сочетание двух из них, при котором он запускается. Ничего страшного не произойдет, можно смело прикручивать кабель с вилкой и вставлять ее в розетку. Если двигатель не заработал, то нужно подсоединиться к другой паре проводов. Лишние же проводки изолируются.

На ступицу зажимается тормозной диск. Между ним и шкивом мотора натягивается приводной ремень. Если тот коротковат, то сопротивление пружины может согнуть подошву из тонкой стали. Чтобы такого не произошло, ее возможно потребуется усилить, наварив снизу уголки.

С нагрузкой в виде диска мотор не запускается, его нужно слегка подтолкнуть. Затем после разгона поверхность тормозного диска шлифуется. Сначала используется крупная наждачка Р80, а потом зернистость понижается до Р320. В итоге получаем гладкий диск без рисок, который тормозит плавно и тихо.

Смотрите видео

Источник

Как сделать станок для полировки дисков

После этого я с друзьями подумал, какая конструкция будет оптимальной для наших задач, и как ее воплотить в жизнь, чтобы она получилась надежной и удобной в пользовании. После разборки нескольких вариантов остановились на конструкции из квадратной трубы, к которой привариваются ножки, площадки под ступицу и двигатель. Здесь также вытачиваются недостающие шкивы и оси, и подбирается двигатель.

В результате вышло вот что.

Диск вращается в горизонтальной плоскости – и это весьма практично, так как нужно лишь сидеть рядом да менять наждачки. Вместе с тем раму сделали так, чтобы в случае необходимости ее можно было расположить вертикально. Вытачивали все под пару подшипников 204, которые нашлись в хозяйстве. Ход двигателя с площадкой под направляющие – 5 см, чтобы можно было натянуть ремень.

На фото можно увидеть, что ось выглядывает снизу, там имеется шпонка и резьба. Планируется, что в это место можно будет установить шкив и перевернуть двигатель, чтобы диски могли шлифоваться, когда одета резина. Пока ремень одеваем непосредственно на диск. Вариант с резиной – это случай крайний, он наименее удобный.

Было такое требование – конструкция должна быть универсальной, поэтому мы отказались от крепления с помощью болтов.

Благодаря такой конусной гайке на станок можно одеть диски, которые имеют разную разболтовку и ЦО.

Кроме того, за счет этого диск может ставиться изнанкой.

Что касается двигателя – какой он должен быть мощности и оборотов – таких данных мы не нашли, поэтому решили подбирать экспериментальным путем. Вышло 250 Вт, 1250 об/мин, на колесе получается порядка 300 оборотов.

Первый пробный запуск показал, что система работает, однако мощность нужно увеличить, чтобы соответственно увеличить усилие при шлифовке.

В процессе шлифовки – чтобы снимать краску, лак, лечить бордюрную болезнь, отлично подходит наждачка 80–100 с пластиковой основой, при этом нужно постоянно смачивать. Далее, чтобы уменьшить шероховатость, я применял 240–400–600–800–1200–1500–2000, также смачивая. Может показаться много, но на практике при основной шлифовке 80–100, а наждачки поменьше будут сбивать следы больших. Заключительный этап – с использованием войлока и разогретой, смешанной с маслом пасты ГОИ.

Многие предпочитают зеркальную поверхность, однако на мой взгляд шероховатая поверхность от 100 смотрится отлично. При чем при покрытии лаком будет иметь вид лучше, чем крашенный металликом.

Для одного диска, зависимо от размера и состояния, потребуется времени от 2 часов. А это существенно, даже в разы, меньше, чем если использовать другие способы. И что важно – качество результата.

Устройство оправдывает себя с лихвой, работой все довольны, на лето все будет красиво и с блеском.

Источник

Станок для полировки дисков своими руками

Самодельный станок из двигателя от стиральной машины, станок для полировки дисков своими руками.

Представляем вашему вниманию: простой станок для шлифовки и полировки колёсных дисков. Конструкция проста до безобразия: половинка чулка моста ГАЗ-24 (разрезного) с вынутым дифференциалом, внутри оставлена полуось на родных подшипниках. Сверху полуось проточена под минимальное ЦО.

Также изготовлен набор проставочных колец под разные ЦО. Диск прижимается конусом.

Станок приводиться в действие ременной передачей за приваренный шкив.

На станок установлен двигатель от старой стиральной машины (двухскоростной).

Работать на станке довольно просто, ставлю диск и зажимаю конусом.

Нужно ещё сделать заземление, поставить щиток над двигателем (что бы с водичкой тереть) и подключить вторую, меньшую и более тяговитую скорость, что бы счищать краску до основы. Сейчас тоже стирает, но при хорошем усилии прижима наждачки скорость падает.

Благодаря такому станку, собранному буквально из хлама, скорость подготовки штампованных и литых дисков к окраске, вырастает в разы! Не говоря уж о возможности полировать полки литых дисков.

Небольшой видеообзор самодельного станка:

Автор самоделки: Эрик Теодор. г. Гродно. Беларусь.

Источник

Самодельный станок для шлифовки тормозных дисков

Станок для шлифовки автомобильных тормозных дисков.

На машинах с пробегом часто можно ощущать биение или вибрацию при нажатии на педаль тормоза. Причина этого кроется в неровностях и корке ржавчины на тормозных дисках. Ее наличие делает торможение менее эффективным, к тому же сопровождается характерным скрежетом. Эта проблема решается шлифовкой дисков, что очень легко делается на самодельном станке. Такой станочек можно сварить у себя в гараже или мастерской всего за пару часов.

Материалы для изготовления:

- Двигатель от стиральной машины;

- листовая сталь 3 мм;

- уголок 20х20 мм;

- ступица колеса;

- приводной ремень;

- клапанная пружина;

- труба 25-32 мм.

Далее на фото показан процесс изготовления станка:

Из листовой стали необходимо вырезать пластину, которая послужит подошвой станка. Ее размеры индивидуальны, так как зависят от диаметра диска и имеющегося в наличии приводного ремня. Нужно, чтобы хватило места закрепить на подошве двигатель и ступицу, при этом, чтобы шлифуемый диск не соприкасался со шкивом мотора.

В штатное крепление двигателя стиральной машины вставляется стальной прут подходящего диаметра. Затем из листовой стали или полосы вырезаются 2 проушины и перемычка, из которых сваривается скоба крепления.

Двигатель требуется установить вертикально валом вверх на подошву, подставив что-то снизу, чтобы создать до нее зазор 10-20 мм. Затем скоба приваривается к пластине снизу. Чтобы ее не согнуло, следует доварить косынку для жесткости.

Сбоку к подошве необходимо приварить стойку для установки ступицы. Для этого можно использовать муфту регулировки схождения колес. На ней имеются проточки, что позволяет зажать ступицу. Гайка муфты приваривается к трубке, чтобы удлинить конструкцию.

Далее нужно высчитать высоту, на которой будет размещаться ступица относительно шкива на вале электромотора. Она должна быть ниже, чтобы закрепленный на ней диск был вровень со шкивом. Трубка приваривается вертикально к подошве. Чтобы ее не вырвало, соединение укрепляется косынками.

Между двигателем и его креплением вставляется клапанная пружина. Чтобы она не выпадала, ее можно приварить. Сбоку прикручивается ступица.

Теперь необходимо подключить кабель с вилкой к электромотору. Если там 4 проводка, то можно методом проб найти сочетание двух из них, при котором он запускается. Ничего страшного не произойдет, можно смело прикручивать кабель с вилкой и вставлять ее в розетку. Если двигатель не заработал, то нужно подсоединиться к другой паре проводов. Лишние же проводки изолируются.

На ступицу зажимается тормозной диск. Между ним и шкивом мотора натягивается приводной ремень. Если тот коротковат, то сопротивление пружины может согнуть подошву из тонкой стали. Чтобы такого не произошло, ее возможно потребуется усилить, наварив снизу уголки.

С нагрузкой в виде диска мотор сразу не запускается, его нужно слегка подтолкнуть. Затем после разгона поверхность тормозного диска шлифуется.

Сначала используется крупная наждачка Р80, а потом зернистость понижается до Р320. В итоге получаем гладкий диск без рисок, который тормозит плавно и тихо.

В этом видео также показано как сделать этот станок:

Источник