Самодельный круглопалочный станок чертежи

Самодельный круглопалочный станок, чертежи и краткое описание оборудования способного изготавливать черенки диаметром от двадцати до сорока миллиметров.

Станок состоит из следующих частей:

• станина

• электропривод

• шпиндель

• подающий ролик

• принимающие ролики

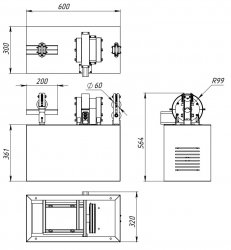

Чертеж круглопалочного станка

Станина сваривается из швеллера (1) № 5, уголка (2) 35х35х5 и листового металла (3) толщиной 5 (мм).

Электропривод состоит из: электродвигателя (4) АИР 100 S2; поворотной площадки (5); шкива (6) диаметром 180 (мм); ремень клиновидный (7), сечение А, расчетная длина 1120 Lp (мм), межосевое расстояние 320 (мм); винт (8) натяжителя.

9. Ножевая головка со шкивом диаметром 125 (мм).

10. Корпус подшипника.

11. Защитный кожух ременной передачи.

12. Кожух стружкоотделения.

13. Подшипник SKF 7215 BECBP.

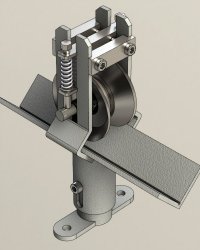

Лоток устанавливается неподвижно (фиксируется винтом к трубе основания).

Ось верхнего ролика перемещается под действием пружин сжатия (верхняя точка фиксируется гайками к направляющим и обеспечивает необходимое усилие прижима обрабатываемой заготовки).

Ось нижнего ролика устанавливается неподвижно (фиксируется гайками к направляющим).

Ось верхнего ролика перемещается по аналогии с подающим роликом.

Настройка круглопалочного станка.

В шпиндель вставляется эталон заготовка, которая соответствует диаметру изготовляемого черенка, на ножевой головке крепятся резцы таким образом, чтобы они едва касались кончиков ножей при вращении эталона.

Принимающие и подающие ролики, также настраиваются эталон заготовкой.

Вмятины на готовом изделии от роликов не должны превышать 0,2…0,3 (мм).

Источник

Делаем самодельный круглопалочный станок. Часть 2

Благодарен, что читаете и подписываетесь! Пишу пока не очень часто — днем работаю, остается мало свободного времени. Все ваши комментарии читаю, анализирую и отвечаю на них. Хочу подчеркнуть, что никого не призываю повторять подобное, оптимальный вариант — это купить профессиональное оборудование, при работе с электрооборудованием есть опасность травмирования!

Продолжаю рассказывать историю создания мной самодельного круглопалочного станка. В первой части рассказал о конструкции каретки верхнего фрезера .

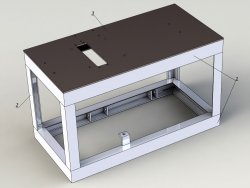

Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем. Сборка коробки. Основная задача — надежно закрепить нижний фрезер, обеспечить плавность хода верхнего, стремиться к идеальной соосности всех элементов. Чертеж я не делал, все размеры вымерял в процессе, имея лишь общее представление о принципе работы станка.

Можно посмотреть видео:

Лучше один раз увидеть, чем сто раз про это прочитать.

Поэтому в статье остановлюсь на самых важных технических моментах. Фрезы. Выбрал две торцевые фрезы. Диаметры подбирал под мои отверстия.

Распускаю детали нижнего короба станка: площадка, две боковины, торцевая панель для нижнего фрезера (или дрели).

Делал дополнительно опорные углы, потом их убрал. Ставил временно, пока не было боковин. Вместо нижнего фрезера лучше взять мощную дрель с регулировкой оборотов.

Торцевую панель, три отверстия в ней размечал и сверлил под свой фрезер. С него я, кстати, убрал пружины, сами направляющие чуть выстучал вперед. Центральное отверстие сверлил по диаметру штока редуктора от УШМ.

Внимательно определяемся с размерами деталей короба.

Очень часто использую сверла форстнера. Нравятся за мягкость работы и предсказуемость результата. Перьевыми сверлами работаю реже.

Вот что получилось по отверстиям.

Притянул фрезер к торцевой панели болтами через отверстия для крепления плиты скольжения.

Таким образом, фрезер жестко закреплен, перпендикулярность обеспечивается его направляющими и плитой скольжения. Центральное отверстие в торцевой панели должно точно совпадать с диаметром подшипника на штоке редуктора УШМ, тогда нет биения и люфта. Боковые панели нижнего короба спрофилировал L-образно. Делаю карандашом предварительную разметку и двойное нижнее дно.

Дно короба двойное. К самой нижней панели крепится торцевая панель с фрезером и две боковины. Все это образует коробку станка.

Плюс сделал дополнительно накладную панель из фанеры с запилами по типу «ласточкин хвост». Две боковины приклеил прочно к нижней панели, а центральная получилась подвижная. Толщина нижней накладки (из трех частей) составляет 15 мм, угол запила 45 градусов.

Это мне нужно для того, чтобы иметь возможность варьировать длину палочек. Обрезки остаются разной длины и сейчас я могу сдвинуть или придвинуть «ответную бабку». Иначе мне пришлось бы обрезать все заготовки в один размер, а коротковатые выбрасывать.

Начинаем собирать короб. Все углы строго 90 градусов.

Проверяем, не торопимся.

Вот здесь видны опорные треугольники, которые потом снял.

Вот тут также видны шляпки болтов и шток редуктора УШМ.

Шток закрепляем в цанге фрезера.

И затягиваем цангу двумя ключами.

Хочу сказать, что конструкция полозьев под каретку верхнего фрезера требует доработки — нужно увеличить скольжение. Само дерево, как ни шкурь, дает ворс. Можно навощить, а можно купить два алюминиевых уголка.

На средней части движущейся нижней панели мы закрепляем ответную «бабку». Форму ее выбрал такую. Важно доработать «полозья» под каретку верхнего фрезера. Расскажу ниже.

Взял шпильку диаметром 12 мм и сточил ее на конус напильником. Лучше заказать у токаря. Далее, посадил ее на два подшипника.

Высверлил отверстие в «бабке», и вклеил шпильку.

Наиважнейшая задача это все очень внимательно центровать и перпендикулярить 🙂

Я использовал лазерный уровень. Помогло также наличие центрального отверстия в редукторе УШМ.

Нахожу середину площадки, ставлю лазерный уровень и веду луч в центральное отверстие редуктора, закрепляю боковые поверхности нижней площадки (которые служат направляющими для подвижной панели с «бабкой»).

От точности сборки напрямую зависит качество палочек.

Заготовки для палочек нарезаю предварительно с запасом на пару миллиметров нужного мне сечения палочки. В торцах заготовок палочек с двух сторон делаю углубления. Это дополнительная страховка, чтобы вращающаяся заготовка не слетела и центрует ее.

Если палочка менее 25х25 мм, то в зажимную гайку я вставляю мебельные стяжки, которые по диаметру подходят под отверстия в гайке. Таким образом, при вращении фрезера палочка не прокручивается. Если сечение заготовки более 30 х30 мм, то снимаю мебельные стяжки, через отверстия под них в прижимной гайке вкручиваю саморезы по углам для фиксации заготовки. Под саморез подсверливаю отверстия, чтобы не было сколов.

Чтобы «ответная бабка» не отъехала назад, после установки заготовки, прочно фиксирую подвижную часть с «бабкой» к нижней панели короба фиксирующим болтом.

Все, конструкция готова. Начал тестирование.

Смещаясь по каретке влево-вправо верхний фрезер профилирует заготовку, закругляя ее. Фрезу можно подводить как с краю заготовки так и сверху. Если фреза большая и широкая, то удобнее сверху, если тонкая, то лучше сбоку. Соблюдайте направление вращения при подаче фрезы на заготовку.

Модель понравилась, конечно, нужно доработать и стружкоудаление и полозья.

По аналогии с вот этой конструкцией

Палочка немного «взлохмачивается». Совсем чуть, чувствуется пальцами шероховатость, но дерево не «рвет».

Пробовал даже профилировать палочки, но на токарном станке, конечно удобнее. Тут понадобится много практиковаться подводить фрезу и менять ее траекторию и глубину.

Шероховатость легко снимается методом токарей. Прикладываем шкурку к вращающейся заготовку и получаем гладкую круглую палочку.

В торцах заготовок делаю отверстия. Концы с ним в дальнейшем обрезаются, немного уменьшая итоговую чистую длину палочки.

Часть1. Понравилось? Информация была полезна? Поставь Лайк!

Источник

Делаем самодельный круглопалочный станок. Часть 1

Спойлер: разберем подробнее создание каретки для верхнего фрезера.

Продолжение в часть 2.

Спасибо тем, кто дочитывает и комментирует! Тем, кто ставит лайки и подписывается, отдельная благодарность! Хотите больше интересных публикаций из личного опыта мастера деревянных игрушек?

Все просто! Я сейчас по уши занят основной работой, но в ваших силах это изменить. Все что требуется — дочитывание, лайк и комментарий! Давайте делать друг друга свободными от рабочих будней!

Видите мое довольное лицо? Я закончил свой недельный проект по созданию варианта круглопалочного станка своими руками из двух фрезеров.

Подробнее можно посмотреть в видео:

Модели фрезеров писать не буду, спецы и так все поймут. Напишу сразу о своих впечатлениях о станке. Он полностью рабочий и функциональный!

Ушли в прошлое мои поездки к токарям и ожидание очереди, переплаты на маленький заказ. Иногда вот не хватает буквально десяток осей на пирамидки и все, день пропал зря.

Теперь все палочки и оси могу делать сам, работаю на станке регулярно. Минимальный диаметр палочки, который выточил — 10 мм, максимальный — 40 мм, это для колонн в конструктор.

Мне большие диаметры и не нужны. А более мелкие заказываю много и недорого (постоянно нужны оси на машинки), поэтому сам с ними возиться не стал. Длина палочки которую могу выточить до 40 см.

Отличная схема с названиями.

С уть идеи для разработки данного станка: Нижний фрезер вращает палочку, верхний срезает с нее лишнее и палочка получается круглой.

Основная задача была технически продумать конструкцию. Чертеж я не делал. И грамотно собрать, чтобы все точно центровалось и углы были строго 90 градусов.

Вместо нижнего фрезера я считаю, что лучше взять дрель с регулировкой скорости. Почему мне не до конца нравиться фрезер? Дает слишком сильные обороты вращения заготовки, это не требуется.

Для верха подойдет только фрезер, естественно, так как нужна режущая сила.

Каретку под него сейчас и показываю, как делал.

Центральный вращающий элемент снял со старой УШМ. Это шток редуктора вместе с зажимными шайбами и подшипником.

Если интересно, пишите, отдельно расскажу детали его доработки. Главное, концевик диаметром 8 мм точно подошел по диаметру к цанге фрезера.

Нарезаем палочки сечением 20х20 мм, длиной 15 см.

В комплекте к фрезеру шел параллельный упор. Я как-то давно им не пользовался, но в данном проекте металлические шпильки от него мне отлично пригодились.

Вставляем шпильки в плиту скольжения фрезера и замеряем расстояние между их центрами.

Отмечаем это расстояние на двух подготовленных палочках сечением 20х20 мм

Размечаем центр отверстия под сверло. Измеряем точно, так как это основа верхней каретки и свободного скольжения по ней верхнего фрезера.

Замеряю диаметр шпильки и подбираю сверло.

Высверливаем четыре отверстия.

Диаметр их точно соответствует диаметру шпилек.

Мне даже пристукнуть их немного пришлось на место.

Для надежности фиксирую клеем.

Проливаю не жалея. Даю время всей конструкции хорошо просохнуть.

Тестовые пробы. Шпильки скользят, ход плавный. Каретка готова.

Проверяем плавность скольжения фрезера по шпилькам на горизонтальной поверхности.

Продолжение во второй части. Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем.

Понравилось? Информация была полезна? Поставь Лайк!

Источник