- Делаем станок для пеллет своими руками

- Где взять оборудование?

- Изготавливаем в домашних условиях

- Какие навыки нужны для того чтобы его собрать:

- Что понадобиться для изготовления:

- Пошаговая инструкция для изготовления гранулятора своими руками:

- Изготовление корпуса

- Изготовление матрицы

- Работы на токарном станке:

- Сборка

- Мои услуги и книги

- Как сделать гранулятор для производства топливных пеллет своими руками

- Технология и оборудование для производства пеллет в домашних условиях

- Из чего и как делают пеллеты

- Оборудование для изготовления пеллетов

- Самодельная дробилка

- Сушилка для опилок

- Что еще можно сделать из опилок

- Выводы

Делаем станок для пеллет своими руками

Здравствуйте уважаемые читатели и подписчики блога, на связи Андрей Ноак! Сегодня я расскажу как сделать станок для пеллет своими руками. Мы рассмотрим производство небольшого оборудования с производительностью в час около 400 кг готовых гранул. Такой станок отлично подойдет для дома или даже небольшого производства.

Где взять оборудование?

Если у вас имеется уже сухая стружка, и оборудование для сушки этой стружки, молотковая дробилка и много много сырья, то пришло время задуматься о своем станке или как его часто еще называют грануляторе.

Конечно лучше его купить, покупка такого агрегата имеет свои плюсы:

- На покупном качественном оборудовании более точная технологическая точность, а соответственно и ресурс работы будет выше;

- Не всегда, но на покупное оборудование при выходе какого то узла можно быстрее заказать запчасть;

- Если вы что то не знаете то можете с легкостью найти на форумах в интернете полезную информацию о таких типах грануляторов, или на крайний случай обратиться к производителю за информацией.

Купить грануляторы небольшой производительности можно тут .

Изготавливаем в домашних условиях

Но если такой возможности нет, а желание иметь огромное – то можно сделать свой образец, который будет обладать следующими преимуществами:

- Вы можете сделать его с той производительностью, с которой хотите;

- Вы с легкостью можете спроектировать его под себя, учитывая ваши пожелания по расположению, его размерам;

- После изготовления вы будете знать оборудование от А до Я, все его слабые и сильные стороны, это облегчит его эксплуатацию;

- Вы можете сами на него изготавливать большинство запасных частей, не завися от поставщиков.

Какие навыки нужны для того чтобы его собрать:

- Слесарные, вы должны хорошо разбираться в слесарном деле, или на крайний случай позвать в помощники хорошего слесаря;

- Навыки газо и электро сварщика;

- Токарное мастерство.

Что понадобиться для изготовления:

- Сварочный аппарат с не одной пачкой электродов;

- Резак с балоном пропана и кислорода (не обязательно, но желательно, так вы сократите время на некоторые операции);

- Токарный станок;

- Сверлильный стационарный станок;

- Сверла 6, 8 или 10 мм, в зависимости от диаметра пеллет которые вы хотите получать;

- Листовой металл от 40 мм толщиной;

- Металл, лучше если у вас будет доступ к какой нибудь старой и большой свалке металлолома;

- Труба для корпуса гранулятора, толщина металла может быть от 3 мм, диаметр от 50 см, в зависимости от ваших пожеланий. Такие трубы можно найти на старых котельных, которые использовались в роли дымоходов;

- Подшипники;

- Электродвигатель, для гранулятора 400 кг/час, нам подойдет двигатель 1500 об/мин и 22 кВт мощностью;

- Червячный редуктор;

- Шкивы или металл для того чтобы их выточить;

- Нужна сеть для подключения и работы станка 380 Вольт.

Пошаговая инструкция для изготовления гранулятора своими руками:

- Первое с чего нам нужно начать это изготовление корпуса, для этого используем нашу трубу;

- Далее делаем матрицу;

- Изготавливаем посадочное отверстие и подгоняем матрицу;

- Делаем загрузочное отверстие и отверстие выхода готовых гранул

- Точим вал, крепим его к червяку для посадки на него роликов;

- Изготавливаем ролики и пуансон, собираем все в один узел. Понятие пуансон здесь подразумевает просто обычный вал для соединения роликов, а посередине его отверстие для соединения с валом от червячного редуктора;

- Изготавливаем перегородку между червячным механизмом и выгрузным отверстием, к валу крепим лопасти для выгрузки гранул;

- Крепим червяк;

- Делаем площадку под электродвигатель.

Изготовление корпуса

Как я уже говорил, для корпуса мы будем использовать обычную толстостенную трубу, диаметром от 50 см, если такую трубу вы не можете найти, то можно даже применять трубу меньших размеров, но производительность будет занижена.

Высота корпуса должна быть около 70 см. Где то в середине делаем посадочное отверстие под матрицу, для этого навариваем по кругу сваркой металл толщиной 2-3 см и высотой 3-4см, а затем протачиваем это на токарном станке по кругу, делая посадку более точной. При проточке нужно крепить трубу таким образом, чтобы не было ее биения, так как матрица должна быть перпендикулярна роликам.

В нижнюю часть мы будем вставлять наш червячный редуктор, поэтому все можно сразу разметить и подготовить необходимые отверстия.

Сверху корпуса у нас будет загрузка, а под матрицей выгрузка пеллет. Где то на расстоянии 15 см от нижней части матрицы, у нас будет площадка, разделяющая отсек выгрузки пеллет и червячный механизм. В этом месте нам нужно будет сделать перегародку, можно из обычного железа толщиной 3-5 мм.

Для этого достаточно вырезать ее болгаркой или резаком. Отмечается вырезаемый круг прикладыванием нашего корпуса к листу железу и обводом мела.

Перегородка должна будет иметь отверстие в центре, для прохода вала от червяка к роликам. Ее задача недопущение попадания пеллет и отсева на червячный редуктор. В этом же месте делается люк для выгрузки готовых пеллет.

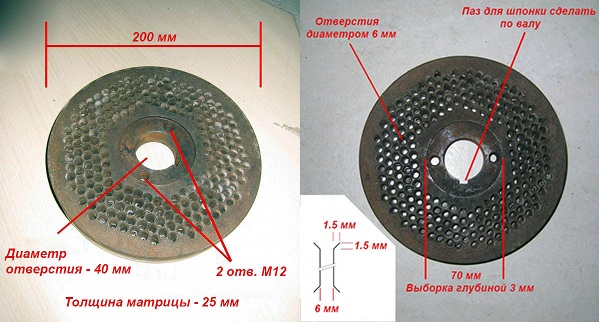

Изготовление матрицы

Матрицу можно сделать из листового металла толщиной от 4 см. Для этого нужно сначала вырезать резаком примерный диаметр круга из листового металла. Затем этот металл нужно обработать на токарном станке, чтобы она плотно заходила в посадочное отверстие.

После подгонки матрицы, в ней нужно насверлить отверстия необходимым диаметром. Можно при покупке железа предусмотреть его на несколько матриц разных диаметров, но последующую делать только после того как будет нормально работать станок. Это позволит в следующей матрице учесть ошибки которые вы допустили при изготовлении первого экземпляра.

Для облегчения процесса сверления можно начертить в компьютере отверстия и по ним уже непосредственно ее сверлить.

Нужно помнить, что отверстия должны быть расположены в шахматном порядке и мертвых зон не должно у вас образовываться. Это позволит повысить производительность пресса на 15 – 20%. Расстояние между отверстиями в норме должно быть около 3 мм.

Довольно удобный и современный способ изготовления матрицы, это использование станков по металлу с ЧПУ. Нарисовали в программе рисунок, и станок с помощью лазера вырежет вам нужную картинку.

Не забываем – после рассверливания, нужно сделать зенковку матрицы.

Работы на токарном станке:

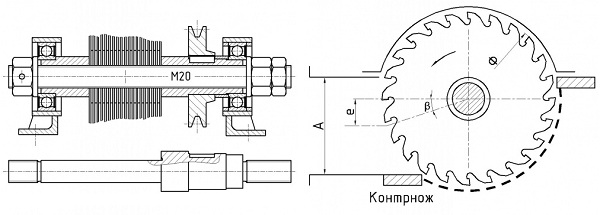

- На червячный редуктор необходимо надставить вал и соединить его с валом роликов. Нам нужно выточить такой вал. Соединения вала должно быть обязательно через сквозной шплинт, чтобы в работе вал не поднимался с пуансоном. На валу нужно сделать переход от большего диаметра к меньшему. Это делается для того чтобы на данный переход подкладывать шайбочки и регулировать зазор между матрицей и роликами;

- Нужно выточить ролики;

- Вытачиваем пуансон.

Сборка

После вытачивания роликов на них можно нарезать обычной болгаркой полосы. На пуансон одеваются подшипники и затем ролики. Весь узел собирается.

Следующим шагом будет крепление червячного редуктора к корпусу. Все крепления лучше делать на болты и минимум пользоваться сварочным аппаратом.

Вырезаем площадку под электродвигатель, устанавливаем его и соединяем с помощью шкивов с червячным редуктором. Выводим провода и при необходимости подключаем двигатель, делаем кнопку включения выключения станка.

Производим заключительную сборку гранулятора и его пуско наладку.

Мои услуги и книги

Как я уже ранее говорил, могу оказать помощь в выборе оборудования для производства гранул, поиску б/у станков и линий. Оказать информационные услуги по технологии производства. Также недавно написана моя новая книга по производству топливных гранул, более подробно о ней в разделе «МОИ КНИГИ».

С вами был Андрей Ноак, удачи и до новых встреч!

Источник

Как сделать гранулятор для производства топливных пеллет своими руками

Для того чтобы делать пеллеты самостоятельно, нужно собрать специальную машину. С виду, да и технически, она чем-то напоминает мощную мясорубку. То есть опилки засыпают в бункер, затем мощный бур их сдавливает под большим давлением и на выходе получаются гранулы. Впоследствии их сушат и упаковывают в мешки или другую тару. Никаких дополнительных материалов и ингредиентов для производства пеллетов не используется, здесь необходимо лишь давление и влага, необходимые связывающие вещества уже есть в древесине.

Материалы и инструменты для сборки гранулятора:

— мощный двигатель;

— редуктор (используется цепная передача);

— матрица;

— червячные колеса;

— два цилиндра (делается из труб);

— уголок для создания рамы;

— болгарка;

— сварка;

— дрель и прочий инструмент.

Процесс сборки гранулятора:

Шаг первый. Создаем раму устройства

В первую очередь нужно сварить раму, на нее будут крепиться впоследствии все необходимые элементы устройства. Рама должна быть крепкой, ее можно сделать из уголка, швеллеров и прочих материалов, сечение должно быть не менее 25Х40 мм. Предварительно нужно определиться, где что устанавливать и просверлить соответствующие отверстия под агрегаты. Под двигатель понадобится преварить площадку из листа металла.

Если устройство будет передвижным, то его можно оснастить колесами, так как оно будет довольно тяжелым и просто так его переместить будет затруднительно.

Шаг третий. Принцип работы гранулятора

Представленный автором гранулятор работает очень просто. Он состоит из цилиндра, в котором находится так называемая матрица. Эта матрица представляет собой лист металла толщиной не менее 8 мм, в котором насверлены отверстия. Диаметр отверстий составляет 8-10 мм, именно такого диаметра будут получаться пеллеты на выходе.

Отверстия по форме представляют собой усеченный конус, благодаря этому древесина сжимается постепенно, что обеспечивает повышенную производительность устройства.

Чтобы обеспечить наилучшую производительность устройства, сырье необходимо смачивать до нужной влажности. Однако важно помнить, что чем больше будет давление, с которым будет сжиматься древесина, тем качественнее будут получаться пеллеты. Но большие нагрузки и быстрее изнашивают устройство, так что нужно выбрать оптимальную позицию.

На видео можно увидеть, как работает подобное устройство, но не это конкретно. Здесь нет редуктора, вал двигателя напрямую соединен с валом гранулятора. Сам же гранулятор представляет собой мощную мясорубку (в нашем случае «дереворубку»). На выходе этот древесный «фарш» отрезается специальным ножом из куска металла, который прикреплен к валу. Благодаря этому получаются гранулы нужной длины.

Источник

Технология и оборудование для производства пеллет в домашних условиях

Наладить небольшое производство пеллет в домашних условиях с целью экономного отопления собственного жилища – задача не из легких, но решить ее вполне реально. Особенно это интересно тем хозяевам загородных домов, кто имеет возможность получать сырье для такого производства по низкой цене или вовсе бесплатно. Отсюда и цель данной статьи – рассказать, как делают пеллеты согласно технологии и какое необходимо оборудование для производства топливных гранул своими руками.

Из чего и как делают пеллеты

Привлекательность топливных гранул как топлива для домашних котлов вызвана в первую очередь удобством использования. Пеллетные котлы отличаются высокой степенью автоматизации и требуют к себе внимания гораздо реже, чем обычные твердотопливные. Что же касается теплотворной способности, то у сухих дров (15% влажности) и пеллетов (8%) она отличается на 20—25%, притом что последние занимают гораздо меньший объем.

Для справки. Древесина, чтобы достигнуть влажности 15%, должна сохнуть в обычных условиях не менее 2 лет. Тогда ее теплота сгорания достигнет 4—4.5 кВт/кг, в то время как 1 кг гранул (древесных) при сжигании выделяет от 4.5 до 5 кВт тепла.

В промышленном производстве пеллеты обычно изготавливают из таких видов сырья:

- любые отходы древесины, в том числе опилки и щепа;

- солома зерновых культур;

- отходы переработки семян подсолнечника и гречихи (шелуха).

Наиболее распространены топливные гранулы, сделанные из опилок и прочих отходов деревообработки. Агропеллеты, изготавливаемые из шелухи и соломы, по цене дешевле древесных, но их качество хуже из-за повышенной зольности. Так что для домашних умельцев наибольший интерес представляет изготовление пеллетов из опилок.

Технология промышленного производства древесных пеллетов состоит из 5 основных операций:

- Дробление и измельчение. Отходы доводят до частиц одного размера с помощью промышленных дробилок.

- Высушивание до влажности не выше 10%. Существует несколько видов сушилок, но их объединяет одно обстоятельство: для испарения влаги из дерева нужно затратить тепловую энергию.

- Обработка сырья паром для лучшей формовки гранул. Влажность при этом увеличивается незначительно.

- Прессование опилок в пеллеты на специальном прессе – грануляторе под давлением порядка 300 Бар.

- Остывание и упаковка готовой продукции.

В заводских условиях, где необходимо оборудование с высокой производительностью, чаще всего применяется пресс для пеллет с цилиндрической матрицей. Она представляет собой перфорированное кольцо из толстого листового металла, по внутренней поверхности которого ходит несколько катков. Сырье подается к ним с помощью шнека, после чего опилки вдавливаются катками в отверстия матрицы. Выходящие с наружной стороны «колбаски» обрезаются в размер специальным ножом.

Есть и плоский тип матриц, используемых в грануляторах для пеллет меньшей производительности. Это лист металла толщиной не менее 20 мм круглой формы с множеством отверстий. В таком прессе для опилок катки находятся сверху и продавливают сквозь отверстия матрицы сырье, поступающее из бункера. Такие станки могут иметь небольшие размеры, а потому хорошо подходят для изготовления пеллет в домашних условиях своими руками.

Для справки. Клеящим веществом, связывающим опилки в прессе воедино, является лигнин. Он выделяется из мелких частиц дерева при воздействии высокого давления.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Совет. Сделать станок для самодельных пеллет на основе покупных деталей – решение рискованное. Проверить качество материала и точность обработки вы не сможете, а матрица может быстро выйти из строя. Лучше найти необходимый материал и дать заказ специалистам – станочникам.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Важно. Закаленные детали для пеллетного пресса должны пройти процесс шлифовки всех рабочих поверхностей.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Примечание. Здесь тоже нужен мощный двигатель, чтобы пилы могли хорошо «грызть» ветки и прочие небольшие деревяшки.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

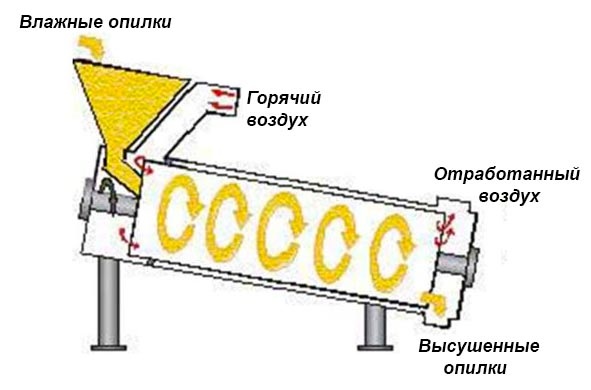

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

Что еще можно сделать из опилок

Когда влажные отходы деревообработки невозможно высушить в силу разных причин, то спрессовать из них пеллеты не получится. А вот наладить кустарное производство брикетов вполне возможно, хотя надеяться на большую производительность не стоит. Сырые опилки смешивают с водой и каким-нибудь вяжущим веществом (например, глиной или обойным клеем) и потом формируют из них брикеты.

Правда, здесь тоже нужен хотя бы ручной пресс, а лучше – гидравлический. Примеры конструкций таких станков представлены на фото:

Настоящие заводские брикеты, как и пеллеты, прочно склеиваются лигнином под большим давлением, но в домашних условиях этого добиться невозможно. Оттого и добавляется в смесь клеящее вещество, а плотность изделий выходит низкая, как и удельная теплота сгорания. После прессования и высушивания на улице получаются легкие «кирпичики», что прогорают в печи довольно быстро.

Выводы

Организовывать в домашних условиях производство пеллет из опилок имеет смысл в двух случаях:

- Когда все оборудование изготовлено самостоятельно с минимальными затратами на детали и комплектующие.

- Если куплен небольшой гранулятор, чьей производительности хватает на выработку пеллет для собственных нужд и не меньшего количества – на продажу, дабы окупить приобретенное оборудование.

Сделать оборудование самому – задача непростая, но при наличии времени, терпения и навыков вполне осуществимая. Покупать же пресс – гранулятор для опилок с целью обеспечить пеллетное отопление частного дома экономически невыгодно. Что и подтверждает несложный расчет, показанный на видео:

Источник