- Складной мобильный рабочий верстак своими руками

- Основные этапы работ

- Огород-365

- Складной верстак своими руками: чертежи и размеры

- Особенности

- Необходимые инструменты и материалы

- Процесс изготовления

- Основание

- Столешница

- Рекомендации

- Самодельный верстак из дерева: описание, чертежи, фото

- Введение

- Обще описание конструкции верстака

- Подготовка к производству

- Инструмент и станки

- Материалы и фурнитура

- Процесс изготовления столярного верстака своими руками

- Изготовление столешницы

- Рама – основание будущего самодельного верстака

- Установка опорного элемента

- Установка ножек

- Фиксатор верстака

- Видео

Складной мобильный рабочий верстак своими руками

В вашей домашней мастерской не хватает места, чтобы разместить рабочий стол? Не спешите отчаиваться.

Узнайте, как сделать своими руками складной мобильный верстак из недорогих материалов, которые можно без проблем найти в любом строительном магазине.

Собственно, для работы потребуются только доски и фанера, ну и петли с саморезами. А чтобы стол был мобильным, нужно будет купить колесики.

Если все основные материалы уже есть у вас под рукой, тогда не будем зря терять время — приступим к изготовлению складного верстака.

Первым делом необходимо напилить заготовки нужной длины. Чтобы не запутаться, можно ориентироваться на чертеж верстака.

Основные этапы работ

Теперь необходимо будет изготовить две боковые части верстака, на которые будет опираться столешница. И которые, по сути, являются ножками стола.

К боковым частям автор прикручивает дверцы и половинки верхних и нижних царг, которые будут соединять две боковинки между собой.

На следующем этапе необходимо соединить половинки царг при помощи петель, а также установить фиксирующие защелки на их обратной стороне.

Затем останется только прикрутить к ножкам колесики, благодаря чему самодельный верстак станет мобильным — его быстро можно будет переместить в любую часть мастерской. Два колеса должны быть с тормозом.

Подробно о том, как изготовить складной мобильный рабочий верстак своими руками, можно посмотреть на видео.

Источник

Огород-365

Складной верстак своими руками: чертежи и размеры

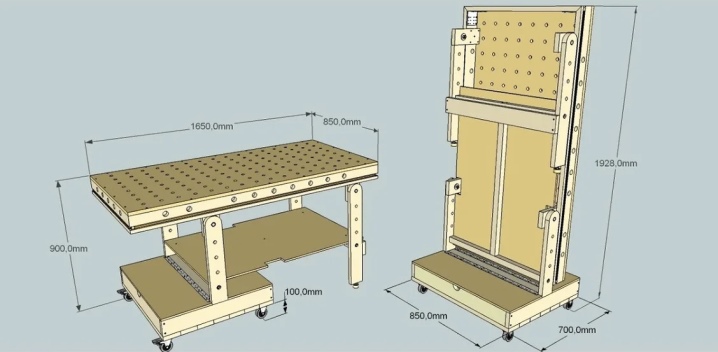

Складной верстак своими руками – «мобильная» версия классического верстака. Самостоятельно изготовить его довольно легко. За основу самодельного верстака берётся чертёж, разработанный с учётом видов работ (монтажных, слесарных, токарных и других).

Особенности

Складной верстак в сложенном состоянии занимает до 10 раз меньше места, чем в рабочем.

Переносной – версия, по принципу действия похожая на складное кресло или обычный раздвижной стол, который легко переносить. Недостатком является почти полное отсутствие ящиков, заметно утяжеляющих конструкцию: вместо них – одна-две полки без задних стенок, сам верстак напоминает стеллаж.

Универсальный – конструкция, прикрепляющаяся к стене, но в отличие от обычного пристенного у такого стола присутствуют все четыре ножки. Схема усложняется выдвижными колёсиками, позволяющими воспользоваться верстаком, как тележкой. Данная версия напоминает передвижной стол для приготовления хот-догов, популярный у продавцов фастфуда в 90-х годах прошлого века: присутствуют полки с задними стенками (или полноценные ящики). Его можно и сложить у стены, подняв и зафиксировав, и перекатить в другое место. Переноска требует помощи ещё двух человек: вес значителен – десятки килограммов.

Раскладной пристенный верстак используется в домашнем «рабочем кабинете» или подсобке – вне дома. Стилизуется под общее оформление домашнего интерьера, может быть выполнен в качестве мини-трансформера, по виду которого гости не сразу догадаются, что это именно верстак. Для подверстачья может использоваться профильная труба.

Необходимые инструменты и материалы

При изготовлении верстака для дома или квартиры применяется ручной слесарный набор: молоток, универсальная отвёртка с разными насадками, пассатижи, рубанок, ножовка по дереву. Значительно ускорят работу электроинструменты – дрель с набором свёрл, болгарка с отрезным диском по дереву, шуруповёрт с крестовыми и плоскими битами, электролобзик и электрорубанок.

В качестве материалов понадобятся:

- доска (брус) с толщиной не менее 4 см – такие применяются для выстилания чернового или чистового пола;

- фанерные листы – их толщина не менее 2 см.

ДСП и ДВП не годятся – они не выдержат существенной нагрузки: при давлении хотя бы в 20-50 кг на квадратный сантиметр оба листа попросту сломаются.

Обязательно нужна натуральная древесина. Лучшим вариантом вместо фанеры также является однослойная доска с толщиной не менее 2 см. Используйте древесину твёрдых пород – мягкое дерево быстро износится.

А также понадобится крепёж.

- Болты и гайки с гроверными шайбами – их размер не менее М8. Допускаются отрезки шпильки.

- Саморезы – с диаметром не менее 5 мм (внешний размер по резьбе). Длина должна быть такой, чтобы саморез почти доходил до обратной стороны скрепляемых досок, но его остриё не показывалось и не ощущалось на ощупь.

- Если верстак изготавливается с колёсиками – потребуются мебельные ролики, желательно полностью стальные.

- Мебельные уголки.

Ещё лучшего результата можно достичь, применив вместе с уголками столярный клей – например, «Момент Столяр», рекомендованный для склеивания натуральной древесины и пиломатериалов.

Процесс изготовления

В качестве основного материала может подойти и фанера из твёрдых сортов дерева – например, берёзовая, с толщиной не менее 1,5 см.

Основание

Изготовление короба-основания включает ряд шагов.

- Разметьте и распилите фанерный лист (или несколько листов) по чертежу.

- В качестве основы – короб с ящиками. К примеру, его габариты – 2х1х0,25 м. Соедините боковины, заднюю стенку и перегородки для ящиков с подверстачьем (нижней стенкой несущего короба).

- Для получившихся ящичных отсеков соберите выдвижные ящики – желательно сделать это заранее. Внешний размер ящиков чуть меньше внутренних размеров отсеков для них – это необходимо, чтобы они задвигались и выдвигались без усилий. Если необходимо, то установите проставки-направляющие. Заранее также установите на ящики ручки (можно использовать ручки для дверей, шкафов, деревянных окон или другие).

- Установите на короб верхнюю стенку. Это ещё не столешница, а основа, на которой она установится.

- Скруглите при помощи лобзика и шлифмашины детали для ножек – в том месте, где каждая ножка образует колено.

- Установите планки ножек по центру несущей конструкции, не отклоняясь от симметрии. Например, если длина ножек – 1 м, то их основные и ответные части могут быть в длину по полметра (не считая роликовых механизмов). Ширина ножек может доходить до 15 см, толщина – по числу слоёв фанеры.

- На дно основного короба прикрепите поворачивающиеся ролики от мебельного конструктора марки Joker. Они размещаются на болтах 10-го размера и придают конструкции функционал трансформера.

- Установите ответные части ножек на мебельных болтах. Выполните пробную сборку, проверьте их чёткое срабатывание. Для предотвращения разбалтывания каждого «колена» проставляются большие шайбы (можно использовать гроверные).

- Чтобы при раскладывании не возникало трудностей, на подвижные части устанавливаются синхронизирующие перекладины – вроде тех, что ставятся на верхние и нижние пассажирские места, откидные столики в вагонах поездов. Они дают возможность быстро сложить и разложить верстак без лишних движений.

Верстак готов к дальнейшей доработке.

Столешница

После изготовления короба и «ходовой части» разметьте и выпилите из нового листа фанеры столешницу. Она должна быть чуть больше по длине и ширине, чем короб. Например, если размер короба (вид сверху) 2х1 м, то столешница обладает площадью в 2,1х1,1 м. Разница в размере короба и столешницы придаст последней дополнительную устойчивость.

Некоторые электроинструменты, к примеру, пильный станок, потребуют раздвижной столешницы, выполненной из двух расходящихся половинок. Дисковая пила выставляется так, чтобы распиливаемая деталь не двигалась поперёк хода пильного диска. В этом случае потребуются направляющие (в том числе и металлический профиль), не дающие половинкам столешницы разойтись в другой плоскости. Здесь используются специальным образом гнутые пары профилей (типа шип-паз), где шип и паз идут по всей длине профиля (и столешницы в целом).

В простейшем случае применяют обычный уголковый профиль: верхняя часть уголка скользит по несущей конструкции, нижняя – не даёт расходящимся половинкам столешницы двигаться поперёк. Такая крышка стола работает чётко, как тиски. Здесь раздвижная столешница отчасти и заменяет тиски без прижимных губок.

Короб с ящиками в таком верстаке отсутствует – он бы мешал работать, зажать столешницей обрабатываемые детали было бы нельзя. Для фиксации половинок столешницы на выбранном расстоянии друг от друга применяют продольные ходовые винты со стопорными и ходовыми гайками, как в настоящих тисках, либо струбцины.

Рекомендации

Для более чёткого контакта места соприкосновения деталей промазываются столярным клеем. Усиливайте клееные соединения при помощи готовых мебельных уголков или отрезного уголкового профиля. Угловые соединения, где нет соприкосновения с ящиками, усильте при помощи треугольных проставок.

На готовый верстак желательно сразу же смонтировать удлинитель с несколькими розетками – они понадобятся для работы некоторых электроинструментов.

Складной верстак вряд ли предназначен для тяжёлых работ вроде сборки окон и дверей. На нём затруднительны токарные работы по изготовлению массивных деталей, весящих не один десяток килограммов. Для «тяжеловесных» работ лучше собрать стационарный деревянный верстак, выдерживающий вес не в одну сотню килограммов.

Вне зависимости от того, насколько верстак длинный, он может быть складным (в том числе и трансформер). Однокомнатная квартира или небольшой дачный дом в 20-30 квадратных метров вряд ли позволит разместить стационарный верстак, который невозможно сложить. Ориентируйтесь прежде всего по метражу жилплощади. Тот же совет относится к подсобке вне дома или гаражу.

Не используйте для столешницы фанеру толщиной менее 15 мм и из мягких сортов дерева. Такой верстак сгодится разве что для швейных работ или видов деятельности, где не требуется применение грубой физической силы.

Не работайте на верстаке с сильными реактивами, особенно если имеют место частые их брызги. Для химически активных работ используются специальные столы и подставки, например, из стекла.

В видео ниже представлена пошаговая инструкция одного из вариантов складного верстака, изготовленного своими руками.

Источник

Самодельный верстак из дерева: описание, чертежи, фото

Введение

Существует три основные разновидности столярных верстаков:

- Стационарный. Рабочий стол устанавливается в определённом месте, он интегрирован в интерьер мастерской и не предполагается его перемещение.

- Складной. Рабочий стол установлен в определенном месте в мастерской, но он имеет несколько вариантов положений и может быть легко трансформирован. Например, одно положение может быть рабочее, второе сложенное (убранное), либо верстак может трансформироваться для выполнения разных технологических операций.

- Мобильный. Проще говоря – это стол на колесиках. Он может быть легко перемещен в любое удобное место в мастерской. Как правило он же может быть и складным, то у него есть возможность трансформаций для изменения рабочих состояний.

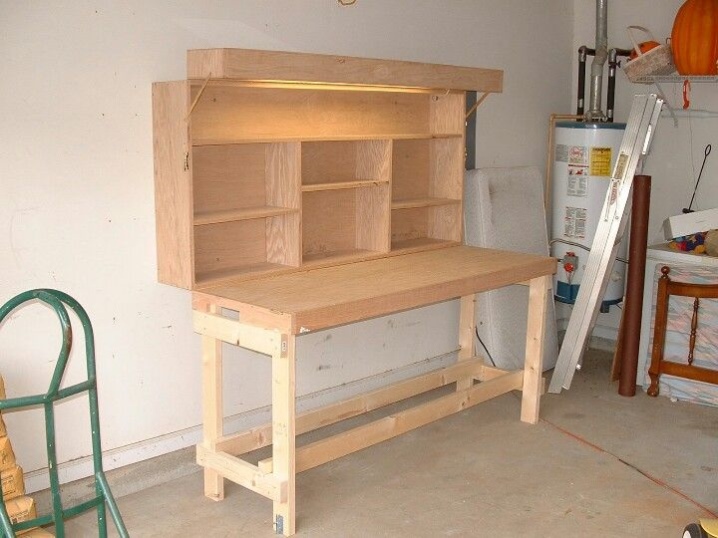

Конструкция верстака из дерева, которая рассматривается в данной статье – это складной самодельный верстак.

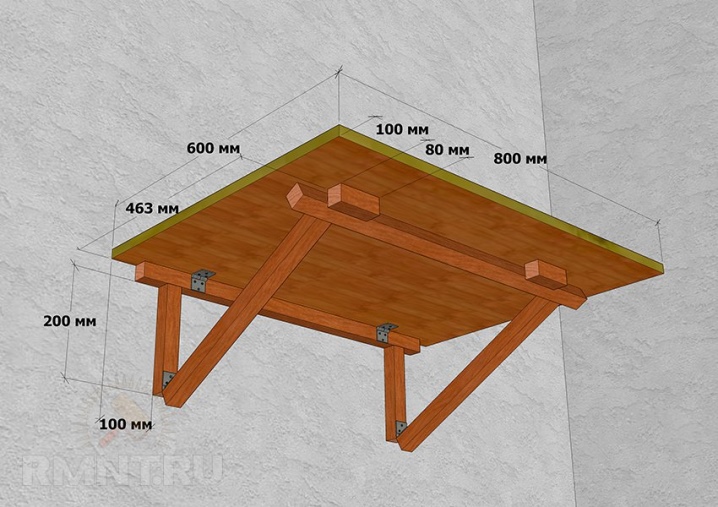

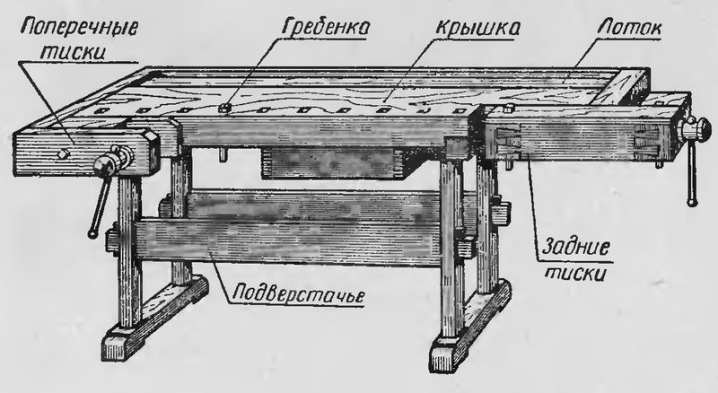

Обще описание конструкции верстака

Данный вариант верстака имеет простейшую конструкцию. Он одной из сторон крепится к стене, имеет две опорные ножки и может быть сложен (убран) в вертикальное положение. Таким образом, данная конструкция хорошо подходит для помещений, которые имеют ограниченную площадь, так как свободное пространство может быть организовано за счет трансформации такого верстака.

Самодельный верстак состоит из следующих базовых элементов:

| Наименование | Назначение и описание |

| Столешница | Рабочая поверхность стола |

| Рама | Несущий конструктив, на котором базируются все остальные элементы. |

| Опорный элемент | Крепится намертво к стене и является одной из опор рабочей поверхности. |

| Ножки | Две опорные ножки, конструктивно связанные между собой |

| Фиксатор | Элемент, который крепится к стене и служит фиксации складного верстака в сложенном положении |

Все эти элементы изготавливаются из массива дерева (сосна) и фанеры.

Подготовка к производству

Прежде чем приступить к изготовлению складного верстака своими руками, нужно спланировать и подготовить все необходимые инструменты и материалы.

Инструмент и станки

В процессе производства потребуются следующие инструменты и приспособления:

Материалы и фурнитура

В процессе производства потребуются следующие материалы и комплектующие:

- Фанера толщиной 15-30мм (как вариант применить ДСП или в крайнем случае OSB);

- Брус (сосна) 80х40;

- Рояльная петля;

- Болты М10 с гайками и шайбами (как вариант можно использовать шпильку);

- Саморезы.

Процесс изготовления столярного верстака своими руками

Весь процесс производства разобьем на ряд простейших технологических операций.

Изготовление столешницы

Для изготовления столешницы будет использован лист фанеры. Размеры приводить смысла нет, так как в каждом конкретном случае размеры должны подбираться индивидуально под потребности мастера, геометрию помещения и работы, которые планируется выполнять на данном рабочем месте. Поэтому размеры в данной статье мы приводить не будем – из фото и видео должна быть понятна общая идея и концепция.

Для столешницы категорически важны ряд свойств, которые нужно учесть, а именно:

- Ровность поверхности. Если столешница будет иметь признаки деформации и не будет иметь ровную поверхность, то работа на таком самодельном верстаке будет затруднительной, если не сказать больше;

- Механическая прочность. Столешница должна быть прочной, то есть иметь большую устойчивость к механическим нагрузкам. Так как на рабочем столе могут быть установлены довольно массивные предметы (станки или крупногабаритные заготовки), то столешница должна выдержать такие нагрузки и не деформироваться в процессе работы.

- Прочность поверхности. Устойчивость поверхности к внешним механическим воздействиям. Так на рабочем столе выполняются различные работы, связанные с обработкой материалов, окраской и пр., то наличие на столешнице защитного слоя будет преимуществом и сохранит поверхность от износа.

В данном примере использована простая фанера толщиной 15мм.

Рекомендуем рассмотреть вариант использования бакелитовой фанеры (коричневая). Она имеет повышенную механическую прочность, чем обычная, и более прочную поверхностную прочность.

На данном этапе производится разметка необходимых размеров будущей столешницы и обрезка по намеченным контурам.

Рама – основание будущего самодельного верстака

Рама – это основной несущий элемент верстака из дерева. Он должен быть прочным, так как на него будет ложиться вся нагрузка. Рекомендуем изготовить ее из массива, например, брус 40х80мм.

Наиболее распространенной древесиной и менее дорогой является сосна, поэтому она вполне подойдет, однако если изготовить основание и более плотного материала, например, бук, береза или дуб то прочность повысится ощутимо, хотя такие затраты и не обоснованы.

Рама имеет «П-образную» форму. Как показано на фото верстака ниже.

Для крепления брусков между собой можно использовать различные виды крепежа, но наиболее простой и универсальный способ – это крепление на саморезы в торец. В данном примере применен способ потайного крепления саморезами.

Да, при таком варианте саморезы скрыты и их не видно, но такой вариант не рекомендуется, так как прочность такого соединения не велика. Предлагаем использовать как крепление саморезами в торец, а также использовать дополнительно металлические уголки, установленные внутри угла и также на саморезы. В этом случае прочность будет достаточной.

Крепление рамы к столешнице в данном примере производится также саморезами, входящими «в край» (под углом) рамы и затем в столешницу. Преимущество такого крепления – простота и скрытость саморезов. Тем не менее тут страдает качество соединения, так как есть вероятность расщепления края рамы. Рекомендуется все-таки использовать один из трех способов крепления, описанных ниже:

- Делаются сквозные отверстия в столешнице и через столешницу в раму проходят саморезы. При таком варианте будет самая максимальная прочность конструкции. Недостаток очевиден – шляпки саморезов будут видны на столешнице, хотя, конечно, их можно будет без труда утопить и спрятать «заподлицо».

- С внутреннего угла между столешницей и рамой устанавливаются несколько (6-9 штук) уголков, которые крепятся на саморезы. Верхняя поверхность столешницы не пострадает и вид будет аккуратным. Тем не менее, крепление на саморезы, которые входят в столешницу не на сквозь, не столь надежно. Ниже приведен рисунок примера применения внутреннего уголка.

- Засверливаем соосные несквозные отверстия в раме и столешнице и «сажаем» столешницу и раму со шкантами (нагелями) на столярный клей.

Установка опорного элемента

Опорный элемент представляет собой простой брусок такого же сечения, как и бруски, использованные для рамы (80х40мм), который нужно прикрепить к стене и в дальнейшем он будет являться основной точкой опоры будущего самодельного слесарного верстака. Монтаж опорного элемента зависит от материала стены, к которой крепим. Если стенка деревянная, то лучше, чем «посадить» на саморезы сложно что-то предложить. Если же стена кирпичная или бетонная, то тут можно использовать дюбели или заложить анкеры и пр. Конечно же, перед установкой воспользуемся уровнем для выравнивания.

Высоту нужно подобрать, исходя технологических задач, для которых создается данный верстак. Тем не менее, нужно заметить, что по ГОСТ 13025.3-85 стандартной высотой считается 720–780 мм от уровня пола. Как правило, офисная мебель имеет высоту 750 мм.

Крепление рамы со столешницей к опорному элементу можно выполнить различными способами. Самый простой – это использование рольной петли. Так и сделано в нашем случае (см. фото).

Кроме рояльной петли можно использовать различные варианты подвижных соединений – простые дверные петли, «лягушки», мебельные петли и пр. Важно отметить, что их количество должно быть достаточным, чтобы выдержать те нагрузки, которые планируются на наш складной верстак, сделанный своими руками.

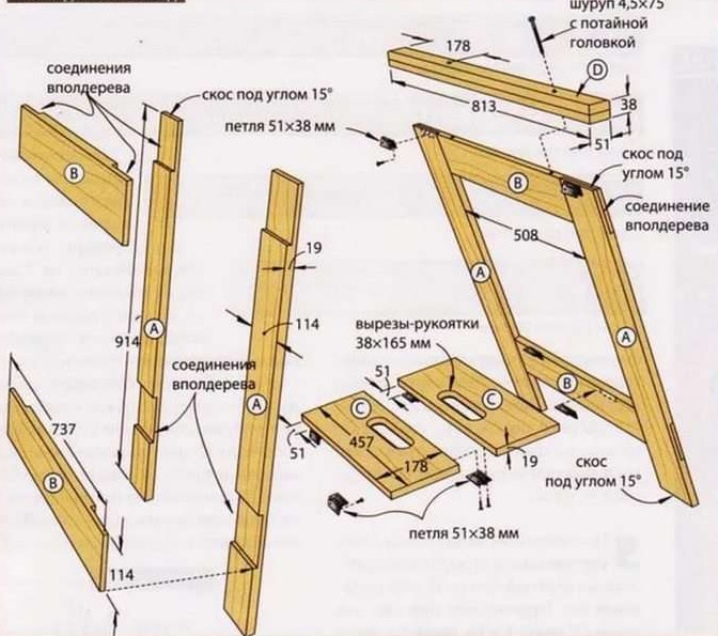

Установка ножек

Кроме опорного элемента наш самодельный слесарный верстак из дерева будет опираться еще на пару ножек. Их нужно сделать складными, чтобы в сложенном положении они без труда складывались и не торчали. Для этого их нужно прикрепить к раме на болтовое соединение.

Как вариант, можно кроме болта использовать отрезок от шпильки, скрепив его гайками с двух сторон. Чтобы не вносить большого разнообрази в список используемых материалов, ножки можно сделать из того же бруска 80х40мм. Чтобы ножки складывались они должны иметь на одной стороне закругления, которые проще всего сделать электролобзиком.

Затем сверлим отверстия по центру скругленной части ножки – на этом месте будет ось вращения.

Прикладываем ножку в будущее проектное положение – там, где она будет в сложенном состоянии примыкать к раме и просверливаем отверстие в раме для установки оси вращения.

Устанавливаем ось вращения ножки. Совершенно понятно, что если просто затянуть бот, то он прижмет ножку к раме и ее дальнейшее вращение будет затруднительным, поэтому между ножкой и рамой нужно установить пару шайб. А можно и не пару, а 3 или 4 для лучшего вращения, так как при затягивании болта шайбы утопятся в мягкое дерево и для обеспечения зазора как раз и понадобится треть шайба.

Теперь ножка вращается на оси.

Вторую ножку делаем аналогично первой. Теперь складной верстак уже может крепко стоять на двух ногах и опорном элементе.

Сейчас почти все хорошо, только положение ножек не синхронизировано. Поэтому их нужно «связать» перекладиной.

Перекладину можно прикрепить также саморезами.

Фиксатор верстака

Для того, чтобы зафиксировать складной верстак в вертикальном положении нужно сделать простейший фиксатор из двух элементов.

Таким образом, может быть сделан столярный верстак своими руками. Конструкция простейшая и может и должна быть модернизирована каждым мастером под себя, под свою мастерскую, под свои технологические операции, но это только основа, которая может послужить идеей для дальнейшего развития технической мысли.

Видео

Источник