- Стойка для дремеля

- Самодельная мини стойка для бормашинки

- Основные этапы работ

- Штатив для гравера своими руками

- Войти

- Штатив DREMEL® (2222) своими руками

- Самодельная мини стойка для бормашинки

- Основные этапы работ

- Как собрать самодельный гравер в домашних условиях

- Изготовление лазерного гравера с ЧПУ на ардуино

- Сборка электрического гравера со штативом и гибким валом

- Изготовление гибкого вала

- Сборка гравировальной установки

- Делаем мини-дрель из моторчика

- Самодельный дремель из дрели и блендера

- Изготовление гравера из 3D-принтера

Стойка для дремеля

Данная «третья рука» позволяет неподвижно зафиксировать гравер практически под любым углом наклона по вертикали и горизонтали (основная часть стойки соединена с основанием шаровым механизмом), тем самым полностью освободив руки, ведь при длительной работе гравером они очень устают, да и работая инструментом «с рук» (особенно большими граверами) не всегда можно добиться необходимой точности и чистоты места обработки. Отметим, что кроме гравера в такую стойку можно без труда зафиксировать дрель или шуруповерт.

Необходимый инструмент фиксируется между двумя полукольцами и зажимается винтом с барашком. На поверхности стойка фиксируется простым затяжным винтом, он установлен не слишком жестко, за счет чего можно фиксировать держатель на не очень ровной поверхности. Все соединения в стойке держатся очень крепко, люфты отсутствуют. Кроме этого, все винты закреплены в конструкции держателя, а значит потерять какую-либо часть приспособления невозможно.

Для установки приспособлений с малым зажимным диаметром (например граверы на 180 Вт), предусмотрены прокладки из жесткой резины (если они по какой-то причине не подойдут, фиксируемую часть инструмента можно просто обмотать изолентой).

Основные характеристики приспособления следующие:

445 гр.;

• материал: алюминиевый сплав, сталь;

• максимальная толщина поверхности для фиксации:

55 мм;

• максимальный диаметр фиксируемой части гравера:

Источник

Самодельная мини стойка для бормашинки

В данном обзоре автор делится идеей, как своими руками изготовить мини стойку для бормашинки. Приспособление предназначено для фрезеровки мелких деталей.

Подобное приспособление можно заказать в интернете, но при наличии необходимых материалов и инструментов его несложно сделать своими руками.

Для изготовления данной самоделки потребуется несколько винтов М6, пружины от секатора, металлическая пластина прямоугольной формы, а также круглая латунная болванка.

Основные этапы работ

Первым делом из латунной болванки нужно выточить гайки и сделать на них накатку (для этого потребуется токарный станок). В принципе, можно обойтись и самыми обычными гайками.

После этого на винты М6 надеваем пружины и накручиваем самодельные (или обычные) гайки так, как показано на фото ниже.

Металлическую пластину нужно отшлифовать, затем нужно разделить ее на две заготовки. Одну из них автор использует для изготовления детали, в которую будет устанавливаться бормашинка.

В пластине надо просверлить отверстия (два по краям и одно — по центру). Потом приваривается втулка. Окончательная обработка выполняется уже на токарном станке. По форме эта деталь напоминает фланец карбюратора от мотоцикла.

На последнем этапе останется только изготовить основание для мини стойки. Мастер использует для этого вторую часть пластины из листового металла.

После этого можно приступать к сборке. Подробно о том, как изготовить своими руками мини стойку для бормашинки, вы можете посмотреть в видеоролике на сайте.

Источник

Штатив для гравера своими руками

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Штатив DREMEL® (2222) своими руками

Завершаю тему штатива, начатую ранее.

Идея была в том, чтобы соорудить функциональный аналог вот этого приспособления из подручных материалов.

Собственно, идея такая. Была у меня стальная трубка, оставшаяся от крепления балдахина на детскую кроватку. Трубка состоит из двух колен, соединяющихся как удилище (верхний конец одной из трубок завальцован, и на него надевается нижний конец верхнего колена. Нижнее колено я целиком прикрутил к стальной пластине толщиной 2 мм, а верхнее колено укоротил. Подвес дремеля я сделал из стальной проволоки диаметром 3 мм, его можно вставить как в нижнее колено, так и в верхнее. втулкой и в первом, и во втором случае служит дюбель-десятка, обмотанный матерчатой изолентой, чтобы плотнее сидел в трубке.

Теперь о том, что получилось. Вот как прикрепил трубку к пластине (под гайками — гроверы, чтобы не раскручивалось):

Вот так это выглядит снизу:

На нижнюю поверхность приклеил кусок пупырчатого коврика из Икеи (полезный материал в хозяйстве оказался, многоцелевой) чтобы поверхность стола не портить:

Верхнюю поверхность покраcил серой молотковой эмалью Hammerite:

Вот вариант с использованием только нижнего колена (верхнее колено лежит на табуретке):

Вот вариант, когда штатив полностью собран

Штатив притягивается к крышке стола обычной струбциной.

Источник

Самодельная мини стойка для бормашинки

В данном обзоре автор делится идеей, как своими руками изготовить мини стойку для бормашинки. Приспособление предназначено для фрезеровки мелких деталей.

Подобное приспособление можно заказать в интернете, но при наличии необходимых материалов и инструментов его несложно сделать своими руками.

Для изготовления данной самоделки потребуется несколько винтов М6, пружины от секатора, металлическая пластина прямоугольной формы, а также круглая латунная болванка.

Основные этапы работ

Первым делом из латунной болванки нужно выточить гайки и сделать на них накатку (для этого потребуется токарный станок). В принципе, можно обойтись и самыми обычными гайками.

После этого на винты М6 надеваем пружины и накручиваем самодельные (или обычные) гайки так, как показано на фото ниже.

Металлическую пластину нужно отшлифовать, затем нужно разделить ее на две заготовки. Одну из них автор использует для изготовления детали, в которую будет устанавливаться бормашинка.

В пластине надо просверлить отверстия (два по краям и одно — по центру). Потом приваривается втулка. Окончательная обработка выполняется уже на токарном станке. По форме эта деталь напоминает фланец карбюратора от мотоцикла.

На последнем этапе останется только изготовить основание для мини стойки. Мастер использует для этого вторую часть пластины из листового металла.

После этого можно приступать к сборке. Подробно о том, как изготовить своими руками мини стойку для бормашинки, вы можете посмотреть в видеоролике на сайте.

Источник

Как собрать самодельный гравер в домашних условиях

Граверы широко применяются в различных отраслях производства не только для гравировки различных материалов, но и для сверления миниатюрных отверстий, полирования, шлифования, фрезерования. Такие же операции с их помощью можно выполнять в домашних условиях. Если это требуется только изредка, или нужно просто сэкономить на покупке инструмента, то мини-дрель можно сделать самостоятельно из ненужной техники, которая часто лежит неиспользуемая в гаражах или кладовых комнатах. С помощью самодельных бормашин можно будет выполнять такие же операции, как и с заводским инструментом аналогичной мощности, только понадобится применять соответствующие насадки.

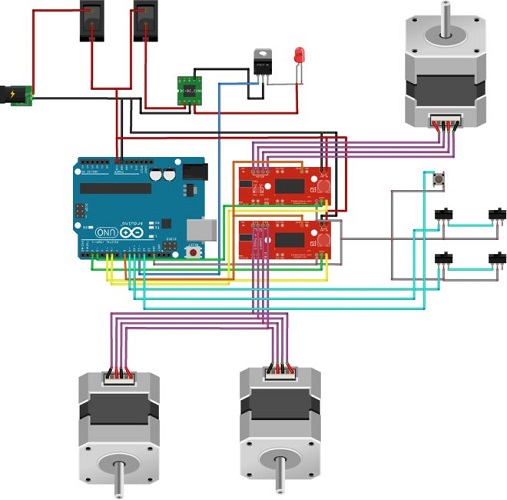

Изготовление лазерного гравера с ЧПУ на ардуино

Граверы по особенностям своего функционирования делят на фрезерные и лазерные. В первых материал обрабатывается различными насадками. В лазерных моделях всю работу выполняет лазерный луч — это бесконтактный способ гравировки. При этом такое устройство относится к категории высокотехнологичного оборудования. Но самодельный гравер возможно сделать и в домашних условиях.

Чтобы создать лазерный гравер своими руками, понадобятся следующие детали, инструменты и материалы:

- шаговые электродвигатели из dvd-привода;

- вычислительная платформа Arduino;

- плата Proto Board с дисплеем;

- концевые выключатели для двигателей;

- лазерный модуль (например, мощностью 3 Вт);

- устройство регулировки величины постоянного напряжения;

- система охлаждения лазера;

- MOSFET (транзистор);

- платы для сборки элементов управления электродвигателями;

- корпус;

- зубчатые шкивы и ремни для них;

- различных размеров подшипники;

- доски из дерева: 2 штуки размером 135х10х2 см и еще две — 125х10х2 см;

- 4 круглых металлических стержня сечением 10 мм;

- смазка;

- хомуты, болты с шайбами и гайками;

- тиски;

- слесарные инструменты;

- сверла;

- электролобзик или циркулярная пила;

- напильники либо наждачная бумага;

- компьютер или ноутбук.

Шаговые электромоторы можно взять не только из DVD, но и из принтера, который практически не используется.

Станок собирают по такому алгоритму:

- создают основание;

- монтируют направляющие с подвижными каретками;

- собирают электрическую схему;

- устанавливают нужные программы на компьютер;

- проводят юстировку (настройку) лазерной головки;

- проверяют работоспособность станка.

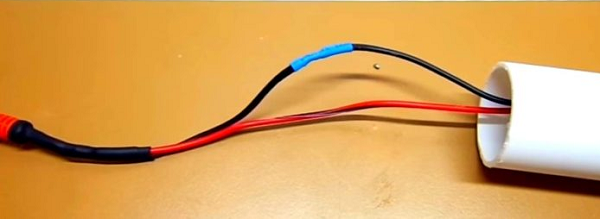

Схема подсоединения шаговых электрических моторов, взятых из струйного принтера либо DVD, показана на фотографии ниже.

Вся последовательность действий, позволяющая собрать лазерный гравер на arduino, в деталях продемонстрирована в видеоролике далее.

Созданный ЧПУ-гравер обойдется гораздо дешевле, чем любые лазерные модели заводского производства. Его можно будет использовать для изготовления печатей, для фоторезиста, для работ с деревом, фанерой, пластиком, картоном, пенополистиролом и пробковыми листами. Также возможно выполнение гравировки по металлу.

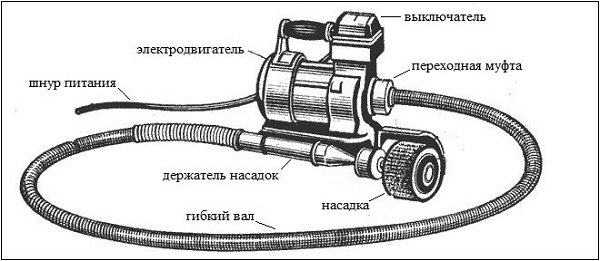

Сборка электрического гравера со штативом и гибким валом

Электрический гравер – это самая распространенная в домашних условиях разновидность данного рода инструментов. Чтобы сделать функционально полноценное устройство самостоятельно, способное соперничать с аналогами промышленного производства, понадобится электродвигатель, который работает от переменного тока 220 V. Такие электрические моторы можно взять со следующей техники:

- катушечных магнитофонов советского образца;

- DVD-проигрывателей;

- стиральных машин;

- угловых шлифовальных машин;

- электрических швейных машин.

Последний вариант является оптимальным, потому что есть возможность регулировки числа оборотов в достаточно широком диапазоне с помощью встроенного реостата.

Для бытового использования достаточно бормашины со скоростью вращения двигателя на холостом ходу до 6 тысяч оборотов в минуту.

Держать в одной руке электромотор от любой из перечисленных разновидностей техники неудобно, а также в большинстве случаев просто невозможно. Поэтому понадобится гибкий вал для гравера. При этом общий вид будущего устройства получится, приблизительно, как на фотографии далее.

Функциональные возможности создаваемого приспособления для гравирования будут зависеть от применяемых при сборке материалов и механизмов. Мотор можно поставить на столе, но удобнее сделать штатив для гравера, вернее его подобие.

Изготовление гибкого вала

С гибким валом все относительно просто. Его можно сделать несколькими способами:

- из старого приводного вала, например, от стоматологической бормашины;

- воспользовавшись тросиком спидометра мотоцикла либо автомобиля.

Рабочую насадку на вал можно также использовать от бормашины либо изготовить самостоятельно из разных материалов, например, из дерева, текстолита, пластиковых труб. Из текстолита приспособление (ручку) для удержания оснастки делают так:

- отрезают 2 текстолитовые платины (толщина листа должна быть около 1 см) размером примерно 2 на 10 см;

- соединяют их вместе и обтачивают напильником или на наждаке снаружи, чтобы получился цилиндр;

- протачивают с внутренней стороны пазы;

- металлическими кольцами фиксируют части друг с другом;

- в переднюю часть ручки вставляют трубочку, под патрон, состоящий из двух отдельных половинок, соединяемых при помощи болта.

В итоге получится рукоять, как на фото ниже.

Сделанное внутреннее отверстие между текстолитовыми пластинами должно быть такого сечения, чтобы не препятствовать свободному вращению тросика. В патрон можно будет вставлять насадки с диаметром хвостовиков от 2 до 5 мм.

Сборка гравировальной установки

Очень просто сделать штатив (основание для установки электродвигателя) из фанеры либо того же текстолита. Для этого поступают так:

- вырезают из листа материала несколько кусков (достаточно 4) соответствующего электродвигателю размера;

- к одному из фрагментов прикрепляют мотор с помощью хомутов;

- собирают короб;

- в передней части просверливают отверстие под гибкий вал.

Созданную конструкцию подвешивают к стене.

Удобно использовать заводской держатель на струбцинах для гравера, если позволяют размеры электродвигателя. Крепление подсоединяется к любому столу. Но такое приспособление потребуется приобрести дополнительно.

Дальнейшую сборку гравировального устройства выполняют в такой последовательности:

- с помощью муфты, созданной из просверленного болта, соединяют тросик с валом электродвигателя;

- одевают на тросик резиновый шланг соответствующего диаметра и присоединяют к нему сделанную ручку;

- устанавливают пусковую кнопку;

- подсоединяют оборудование к сети;

- проверяют работоспособность сделанного приспособления.

Самодельная бормашина позволит обрабатывать древесину, кость, метал, стекло, пластик, керамические заготовки, а также разные металлы, природный и искусственный камень.

Можно также применять при создании самодельных прямошлифовальных машин электромоторы, рассчитанные на 380 V, но если их можно приспособить на 220. В таких случаях понадобится дополнительно повозиться. Информации по данному вопросу много как в интернете, так и в книгах по электротехнике.

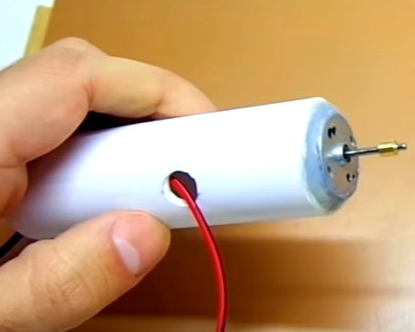

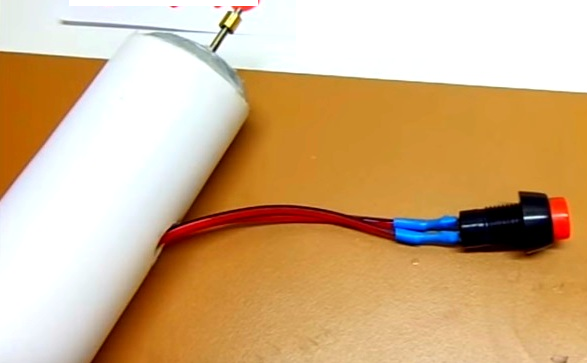

Делаем мини-дрель из моторчика

Случается, что в домашних условиях требуется сделать маленькие отверстия в дереве либо пластике, при этом сверла от дрели не подходят. В таких случаях поможет самодельная мини-дрель из моторчика. С ее помощью может также выполняться гравировка по дереву. А если присутствует интерес к радиолюбительству, то используя созданный инструмент можно сверлить и резать платы.

Чтобы создать самодельное приспособление, потребуется взять миниатюрный электродвигатель от старого магнитофона. Подойдут даже различные модели моторчиков от детских игрушек. Если в качестве привода использовать мини-двигатель от магнитофона на 12 V, то еще потребуются такие материалы и детали:

- блок питания или несколько батарей (аккумулятор) с выходом 12 V;

- отрезок трубы из пластика (около 10 см длиной) таким сечением, чтобы внутрь можно было вставить миниатюрный электромотор;

- термоустойчивый клей;

- кнопка включения;

- проводки для электрических соединений.

Мини-дрель своими руками собирают, действуя по следующему алгоритму:

- с помощью электродрели или ножа в трубке делают отверстие под переключатель;

- смазывают моторчик клеем, чтобы зафиксировать его внутри будущего корпуса;

- вставляют электродвигатель в трубку;

- любой из проводов, по которым осуществляется питание моторчика, высовывают в просверленное в корпусе ранее отверстие, а другой конец оставляют с задней стороны корпуса;

- в отверстие под кнопку вставляют один проводок от блока питания;

- припаивают с помощью паяльника к высунутым концам переключатель, аккуратно изолируя при этом контакты;

- оставшиеся с торца трубки два проводка (от кнопки и моторчика) подсоединяют к разъему для подсоединения блока питания;

- отрезают горлышко от любой пластиковой бутылки;

- делают в крышке по центру отверстие под разъем и склеивают данные детали;

- приклеивают горлышко к трубке;

- подключают собранную мини дрель к блоку питания;

- нажатием кнопки проверяют работоспособность самоделки.

Вольтаж питающего блока следует подбирать, чтобы он соответствовал рабочему напряжению используемого электромоторчика.

Чтобы сделать мини дрель автономной, достаточно просто приспособить к ней батарейки.

Самодельный дремель из дрели и блендера

Если имеется старый либо ненужный блендер, то из него также несложно сделать мини-дрель. У этого бытового прибора уже есть удобная рукоять. Кроме самого блендера, понадобятся еще такие приспособления и дополнительные детали:

- инструменты, чтобы разобрать устройство (отвертки с разными наконечниками, плоскогубцы);

- штангенциркуль либо линейка;

- цанговый патрон;

- паяльник с набором для пайки;

- нож;

- напильник для финишной обработки, наждачная бумага;

- переключатель.

Можно обойтись и без последней детали, но тогда потребуется во время работы с прямошлифовальной машиной постоянно зажимать рукой кнопку включения.

Гравер из блендера создают так:

- аккуратно разбирают бытовую технику;

- достают внутренние детали: электродвигатель и печатную плату, которая управляет работой устройства;

- используя штангенциркуль, измеряют диаметр шпинделя, чтобы приобрести подходящий под него цанговый патрон;

- если электромотор загрязнен чем-либо, например, ржавчиной, то его тщательно, с осторожностью, чтобы не повредить обмотки, очищают;

- фиксируют купленный цанговый патрон (либо сделанный самостоятельно) на шпинделе;

- кнопку включения, уже имеющуюся на блендере, заменяют переключателем: перепаивают контакты проводов;

- приспосабливают в корпусе бытового прибора отверстие под новый переключатель;

- устанавливают электродвигатель с платой на свои места внутри корпуса;

- собирают инструмент.

В зависимости от модели переделываемого блендера может понадобиться сделать дополнительные отверстия в его корпусе, либо расширять с помощью напильника уже существующие. Проделать это не составит никаких проблем

Весь описанный процесс сборки дремеля из блендера детально продемонстрирован в видеоролике ниже.

Можно не переделывать блендер, а просто подсоединить к нему гибкий вал для гравера заводского производства. Способ состыковки показан в ролике далее.

Можно также изготовить гравер из дрели. Сборка вариантов с гибким валом и без него показана в следующих видеороликах.

Изготовление гравера из 3D-принтера

Обыкновенный 3D-принтер является хорошей основой для создания гравера, с помощью которого можно будет резать различные материалы, делать поделки и выполнять другие операции. Чтобы модернизировать имеющееся устройство, потребуется дополнительно установить плату, которая будет питать оперативные цепи оборудования и лазерный модуль.

Гравировальный станок, созданный из 3D-принтера, продемонстрирован в следующем видеоролике.

Кроме рассмотренных простейших способов создания самодельной гравировальной машинки из 3D-принтера, маленького электромотора, небольшого электродвигателя, блендера и дрели существуют также другие варианты. При этом за основу используют как данную технику, так и другие электроинструменты. Народные умельцы постоянно придумывают новые модификации, проявляя конструкторскую фантазию. Реализуя на практике любой из приведенных вариантов или самостоятельную разработку, следует обеспечить безопасность создаваемой самоделки. Для этого необходимо хорошо изолировать электрические контакты и надежно выполнить сборку оборудования.

Источник