- Универсальная сверлильная стойка для МФИ типа Dremel

- Как я делал фрезерный стол для DREMEL

- Дубликаты не найдены

- Купил мини-фрезерный станок от PROXXON. Радость и разочарование

- Автоподача для фрезерного станка своими руками. Продолжение. Электрика

- Автоподача для фрезерного станка своими руками

- Расчет жёсткости станка чпу

- Как сделать самый простой фрезерный стол! И тут же его усовершенствовать!

- Домашняя мастерская с ЧПУ фрезерным станком с нуля. Общий обзор. (Часть 5)

Универсальная сверлильная стойка для МФИ типа Dremel

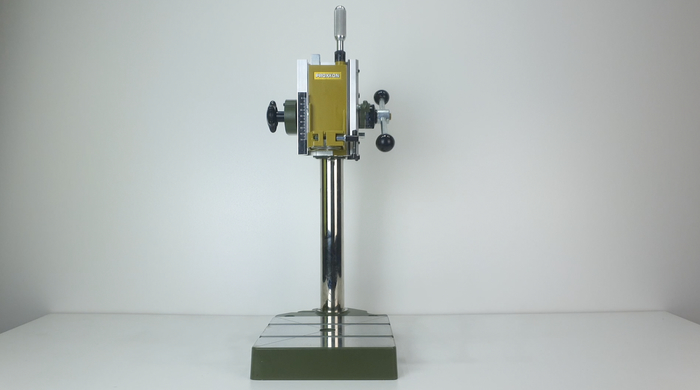

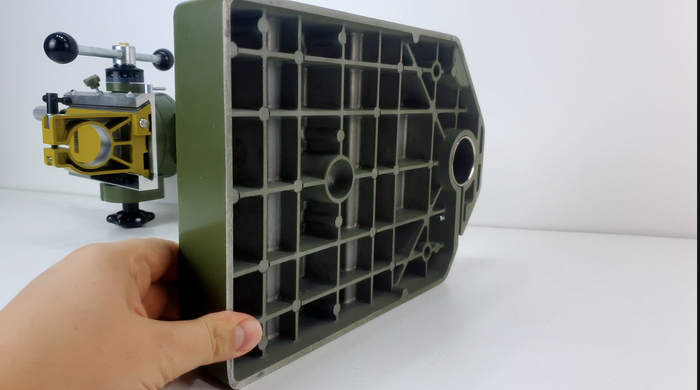

Всем доброго времени суток. Предлагаю вашему вниманию вариант изготовления универсальной сверлильной стойки сделанной на основе деталей от фрезера и стандартных изделий из магазина строительных товаров (конструкция выходного дня).

Данная конструкция делалась для точного сверления печатных плат специальными сверлами (бурами) на основе карбида вольфрама.

Эти сверла идеально сверлят и почти не тупятся от стеклотекстолита. Но они довольно хрупкие и легко ломаются при случайном наклоне электроинструмента. После того, как сломал пару тонких буров, решил заняться изготовлением сверлильной стойки.

У меня в хламе валялся сгоревший ручной фрезер (ремонтировать смысла не было – цена вопроса).

Идея состояла в использовании его деталей и стандартных изделий из строительного магазина с минимальной доработкой и минимальными затратами средств и времени. И универсальность, т.е. возможность установки, как фирменного МФИ фирмы Dremel,

так и китайских вариантов МФИ.

В данной конструкции было использовано:

— детали от ручного фрезера BOSCH POF-1200

— стандартная пластина крепежная 180х65х2мм

— стандартная пластина крепежная 200х20х2мм

— стандартная пластина крепежная 100 х20х2мм

— стандартный уголок 50х90х55х2мм

— стандартный уголок 100х100х20х4мм

— хомут металлический с гайкой 1 1/2 48-52мм

— шпилька М8-120мм

— пластина алюминиевая (силумин) 120х60х4мм

— ЛДСП 225х180х16мм

— ЛДСП 180х80х16мм

— крепеж: М4, М5, М6, М8.

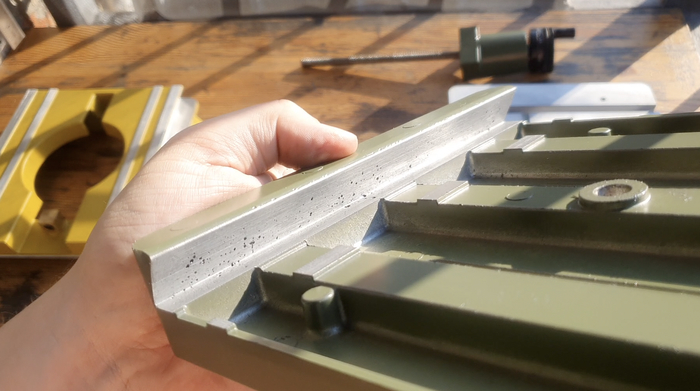

Вся разметка и дальнейшая обработка деталей конструкции проводилась сразу по месту. Опорная планка изготовлена из металлической стандартной крепежной пластины 180х65х2мм. Пластина подобрана с учетом совпадения отверстий с крепежными отверстиями корпуса фрезера.

Под заводские отверстия уголка в планке просверлены два отверстия и два отверстия проточены. Сделано отверстие под корпус МФИ диаметром 19,5-20мм. Лишняя часть отрезана. Получился размер 145х65мм.

В уголке заводское отверстие проточено под шпильку 8мм. Лишняя часть отрезана. Получился наружный размер 25х90х55мм.

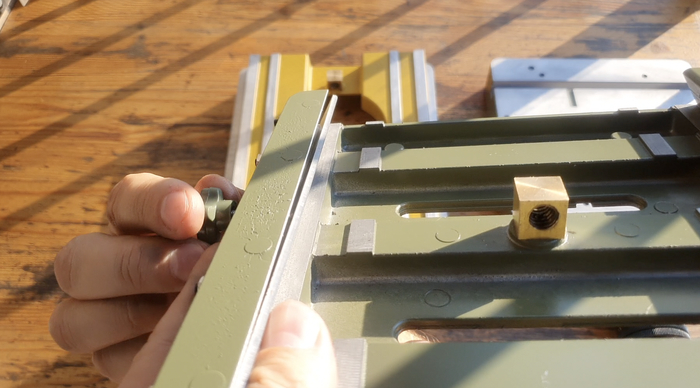

Опорная планка с установленным уголком. Крепление выполнено винтами М4.

Упор рычажного механизма изготовлен из стандартного металлического уголка 100х100х20х4мм. Уголок толщиной 2мм не подойдет т.к. он начинает пружинить и деформироваться (проверено). В получившейся детали используются готовые заводские отверстия, одно из которых пришлось проточить. И просверлено одно отверстие под ось тяги рычага диаметром 4мм. Получившийся наружный размер детали 100х20х20мм.

К корпусу упор крепится с помощью винтов М5 через стойки в качестве которых использованы соединительные гайки М6 длинной 18мм.

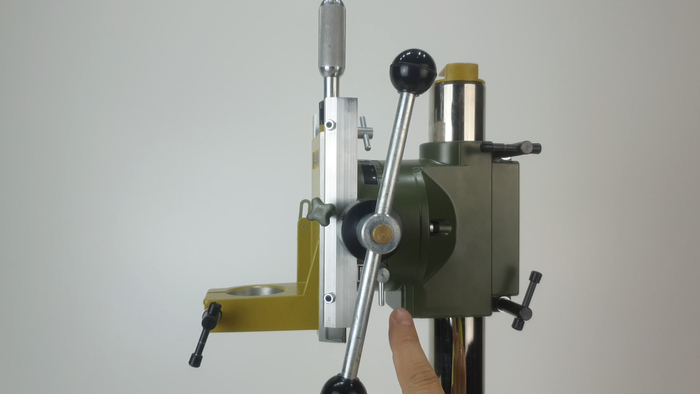

В трубчатой направляющей просверлено сквозное отверстие для оси рычага диаметром 4мм.

Задняя пластина держателя алюминиевая (силумин) вырезана размерами 120х60х4мм. В ней просверлены отверстия (с запасом, для юстировки) боковые 4,5мм, центральное 9мм.

В конструкции используется всего одна пружина, которой вполне достаточно. Пружина установлена на трубчатой направляющей. Обе направляющие закрыты защитными гильзами.

В крепеже держателя использованы гайки М8 типа «барашек», для удобства юстировки наклона сверла. Шпилька М8 крепится в хомуте через гроверную шайбу и фиксируется дополнительной гайкой.

Опорная пластина с уголком держателя крепится к корпусу четырьмя винтами М4.

Задняя пластина держателя крепится к корпусу двумя винтами М4.

Станина и опорный столик вырезаны из ЛДСП и имеют размеры 225х180х16мм и 80х180х16мм. На оборотную сторону наклеены самоклеющиеся резиновые подпятники для мебели. Опорный столик легко меняется на разные варианты.

Плита основания фрезера крепится к станине тремя винтами М6.

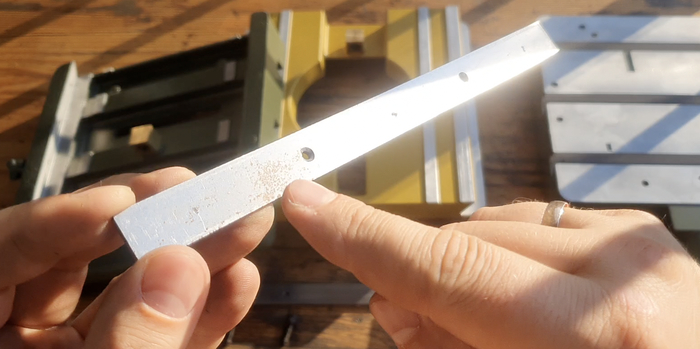

Рычажный механизм выполнен из готовых крепёжных пластин 200х20х2мм и 100х20х2мм, в которых сделаны дополнительные отверстия 4мм.

В качестве осей использованы винты М4. Оси на трубчатой направляющей и нижнем упоре жестко закреплены с помощью гаек и гроверных шайб. Ось на тяге свободно вращается. Так же используются шайбы для выравнивания всего механизма. В механизме использованы и самоконтрящиеся гайки (с резиновыми вставками).

В качестве ручки рычага использована деталь от механизма того же фрезера. Которая закреплена на рычаге винтом М4.

Для удобства в конструкции от фрезера оставлен регулируемый упор глубины. Подвижные части рычажного механизма и направляющие корпуса смазываются. Винтовые крепежи выполнены с использованием гроверных шайб.

После установки МФИ в стойку, с помощью задних регулировочных гаек выравнивается угол сверла относительно опорного столика.

Конструкция получилась очень устойчивой. Плечи рычага подобрались удачно, ход корпуса по направляющим легкий и плавный. Люфтов не замечено. Сверлил сверлом 0,3мм, сверло не уводит. Можно сверлить без предварительного накерневания, что удобно при ЛУТ технологии изготовления печатных плат. Рычаг обеспечивает максимально возможный ход корпуса по направляющим.

К сожалению, была утеряна стопорная шайба, устанавливаемая на направляющую, временно заменена скруткой из стальной проволоки.

Т.к. в конструкции рычажного механизма использованы стандартные изделия, то в случаи их износа нет проблем с заменой без лишних заморочек. Подсветку делать не стал, так как при работе за письменным столом вполне хватает настольной лампочки.

Во время работы над данным изделием мне вспоминался еще советский металлический детский конструктор, где была куча деталей с отверстиями, винтики и гаечки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить.

Отзывы, предложения и комментарии очень приветствуются.

Источник

Как я делал фрезерный стол для DREMEL

Дубликаты не найдены

вот для таких пазов, дремеля за глаза. ну а дальше на что фантазии хватит ))))

ээээ ребят, вот этот дремель нормально берет и и ДСП, что я фрезеровал, и фанеру 18,

33к оборотов, это больше чем у большого фрезера. у меня AEG MF 1400, так там 23к оборотов, мощи хватает на ОЧЕНЬ многое.

да у дремеля есть специальный стол, но вы его видели. у него размер рабочего стола 20-15 см. да дремелем не будешь хреначить вагонку, но дремелевский стол мелкий. не привык я ужиматься. 🙂

Купил мини-фрезерный станок от PROXXON. Радость и разочарование

Всем привет друзья. В общем недавно приобрел себе вот такой вот станочек, и вот хочу поделится своими впечатлениями. Несмотря на то что модель достаточно распространенная подробного обзора и описания я нигде так и не нашел. Скажу сразу, мне не платили за этот обзор, по той простой причине , что у меня весьма скромный маленький канал. Да и это не полноценный обзор, а так просто свои впечатления высказанные вслух.

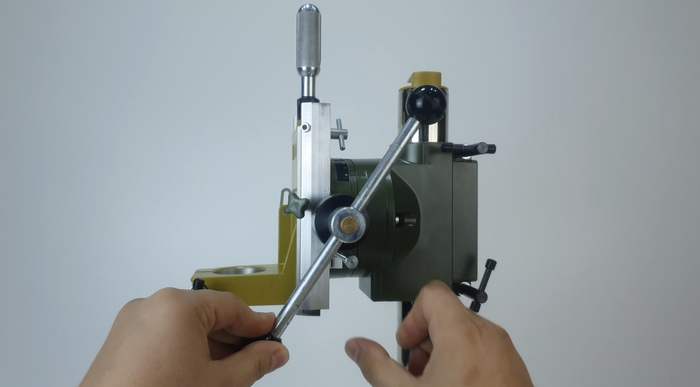

Итак, в общем весь станок состоит из трех отдельных модулей: сверлильно — фрезерная станина PROXXON BFB, координатный стол PROXXON КТ 150 и сверлильно — фрезерная головка PROXXON BFW 40/Е.

Первые впечатления из коробки — это конечно же восторг, ведь так долго я хотел приобрести данное чудо и вот оно у меня в руках. Однако при подробном осмотре прям «рекой начали капать ложки дегтя». Начну с сверлильно — фрезернаой головки BFW 40/Е..

Это конечно никак не влияет на работоспособность но такой не дешевый аппарат можно было отфрезеровать и получше.

Второй момент — это очень расшатанное колесо регулировки оборотов на блоке питания. Также вилка от головки еле держалась в мини розетке.

Но основной самый значительный минус — это биение шпинделя. В результате решил заменить сие чудо. Сразу оговорюсь — что биение шпинделя — это уже «мой бок», так как у меня не было индикатора определяющего биение я просто вставил сверло и визуально смотрел на его центр, и даже на глаз замечалось сильное биение. Я поменял три сверла и все три ужасно болтались, однако в этом PROXXON был не виноват, хочу передать привет и широко разрекламировать «чудесный бренд» TOLSEN у которых мало того , что коробка идиотская в которой все сверла упираются в основание и коробку невозможно открыть без «. ой матери» так еще и сверла оказались кривые.

Но мне без проблем поменяли этот набор. В результате прислали с нормальной кнопкой и мини-розеткой. На этом с первой из трех частей — минусы закончились.

Приступаю к осмотру координационного стола КТ 150. И тут опять:

Внутренние поверхности направляющих «ласточкин хвост» все в канавках, вот тебе и хваленое литье алюминия под давлением. Изначально думал, что они будут забиваться стружкой и это будет мешать подвижности, однако на практике это никоим образом не мешает процессу. Но все равно почему б. ть на достаточно не дешевом станке нельзя сделать все четко.

Следующий «бок» — это сильные люфты при изменении направления движения координатного стола, но его легко пофиксил, поэтому останавливаться на этом не буду.

В принципе по координатному столу, скажу , что в плане функционала особых претензий нет, неплохо продумали прижимные планки, за счет которых можно убрать люфты при стирании направляющих.

И вот еще небольшой минус, на одной из направляющих со временем выступила ржавчина.

Приступаем к стойке.

Стойка очень добротная, тяжелая. Основание хорошо армировано.

Несмотря на то, что сама штанга полая внутри, никакой хлипкости нет совершенно. В общем создается впечатление достаточной надежности. Есть тонкая регулировка при фрезеровании

Но и тут не обошлось без негатива. Рычаг переключения режимов «сверления — фрезерование» , упорно не хотел сохранять вертикальное положение в режиме «фрезерование».

Пришлось его «довернуть» до упора:

После этого режим не переключался автоматически.

В принципе все рассказал по станочку. Тесты и работу по разным материалам обязательно выложу в последующих постах.

В итоге считаю , что хваленный PROXXON не стоит своих денег на 100%, однако альтернативы на нашем рынке пока нет. Вот и приходится мериться с люфтами, «недофрезеровкой», плохим литьем и т.п.. Надеюсь данный пост будет кому-то полезен и при покупке этого «чуда» вы сразу обратите внимание на все вышеописанные недочеты.

Автоподача для фрезерного станка своими руками. Продолжение. Электрика

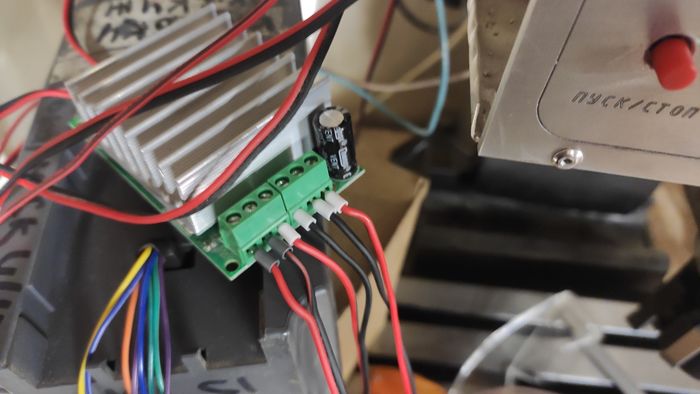

Всем привет! Этот пост будет заключительным. Как вы поняли из названия, будем делать электрику. Прошу прошения за столь долгий промежуток, было очень много работы, а потом было много отдыха))) Вот только вчера собрал себя в кучу и отправился в мастерскую доделывать начатое аж полтора месяца назад. Вновь прибывшим рекомендую ознакомиться с первой частью. Автоподача для фрезерного станка своими руками

Итак, что тут у меня получилось…. Вобщем думал прикрутить маленькую панельку с двумя кнопками, кинуть нормально проводку, да и закончить на этом. Но как вы понимаете, не писал бы я этот пост, для того чтобы показать, как я круто мотаю изоленту на провода.

Собственно, крик внутреннего перфекциониста и дал понять, что нужно делать нормальную панель управления всем станком (штатная панель снята в связи с переводом станка с 380в на 220в по средствам частотного преобразователя). Ну а я что? Думаю:- сейчас в алюминьке дырок-то как наделаю, кнопочки-то как вставлю, да домой поеду. Но тут раздался шепот внутреннего перфекциониста:- посмотри какой у тебя есть ЧПУ станок! Он же тебе может сделать не дырки, а отверстия, так еще и подписать каждую кнопочку, да не абы как, а ГОСТовским чертежным шрифтом.

Видео фрезеровки, осторожно звук!

Пока станок гравировал, я потихоньку закрашивал готовые надписи черным перманентным маркером. После окончания работы станка, я снял у же почти готовую панельку, и протер излишки краски полусухой тряпкой с растворителем. Таким образом, излишки легко убираются, а в углублениях краска остается. Сделал легкую полировку «скрейтч», барабаном для шуруповерта с абразивной губкой типа «скотчбрайта».

Далее, я решил сразу распаять плату упраления. Точнее выпаять из нее кнопки и повесить их на проводах. На каждой кнопке 6 проводов. Всего их две. К панелке я их прекрепил на спермоклей. В случае поломки, его без проблем можно разогреть феном, плюс он нормально переносит вибрацию.

Короб я делал из листового аллюминия толщиной 1мм. Ох намучася я с ним! Из стали «пластилин 3» намного проще, как по мне.

Примерка, как будут распологаться компоненты.

Далее нам нужно это все скоммутировать. Для пульта от частотника, шлейф мне не удалось купить, пришлось делать самому из проводков-перемычек которые используются в макетных платах, ардуино и пр.

На всех проводах я использую обжимки, это очень важная штука, во превых — не дает в колодках перерубать жилы; во вторых — помогает проводу жить с вибрацией, не давая ему переломиться в месте, где он зачищен от изоляции.

За кадром я запихнул все это в ящик за панелью управления, а также, 4 провода идущие к двигателю, обмотал пластковой спиральной зашитной лентой (такая применяется на китайских станках). В идеале нужно надеть на эти провода специальную железную гофру, или, на худой конец, от душевого шланга.

А, чуть не забыл — добавил кнопку аварийного отключения. Она отключает главный двигатель и одновременно автоподачу.

Снял не большое видео с демонстрацией работы, правда, как дебил, смотрел в телефон и пытался попасть по кнопкам, и чтобы в кадр все залезло))))

P.S. Ждал вопроса, «почему не отключается механически привод от двигателя?» Якобы, может быть сопротивление во время ручной работы на штурвале. Давайте сразу на него отвечу, вдруг у кого он созреет. Редуктора у нас нет, крутим мотор напрямую, усилие минимальное, вообще не ощущается на штурвале. Шаговый двигатель при вращении работает как генератор, через определенное количество оборотов подклинивает, на платах управления загораются лампочки, хотя питание на них не подается. Но если система управления просто подключена к питанию, то этого эффекта нет.

P.P.S Весь блок управления получился уже на 30мм, шпиндель станка как раз поворачивается вниз этой стороной к столу. Надеюсь когда-нибудь эти 30мм мне пригодятся и я гордый, с высоко поднятой головой, произнесу в слух — «не зря еба.ся!». Ребята я еле еле туда все впихнул, там такое мясо.

Как-то так. Всем удачи. Пока.

Автоподача для фрезерного станка своими руками

Всем привет! В этом посте пойдет речь об автоматической подаче для фрезерного станка по металлу. Будут буквы, фото, цены, и в конце поста видео с процессом изготовления. Забегая вперед, наверняка у некоторых читателей возникнет закономерный вопрос, зачем делать самому если можно купить готовый вариант от производителя. И как по мне вопрос справедливый и очень хороший, так как перед тем как начать делать свой вариант автоподачи, логично было бы на него ответить хотя-бы самому себе. Еще один момент, требующий уточнения, я не считал общую стоимость проекта, так что в процессе написания поста буду вставлять цены на комплектующие, а в конце посчитаем общую стоимость.

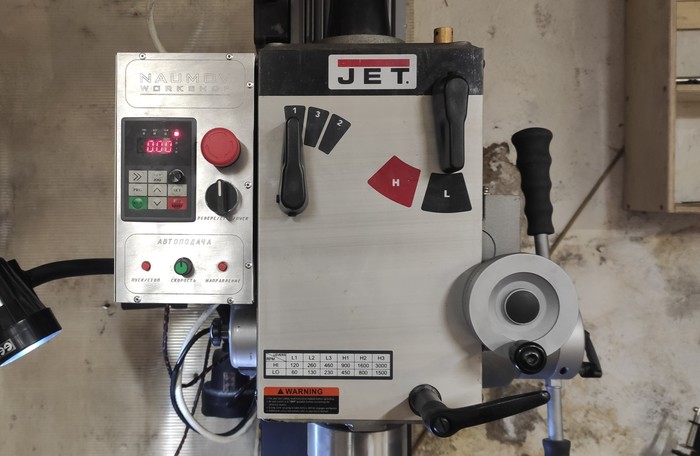

И так мы имеем станок известной фирмы, модель JMD-45PF, тайванского производства. Хороший жесткий, точный станок для не большой мастерской.

Фото сделано в момент покупки.

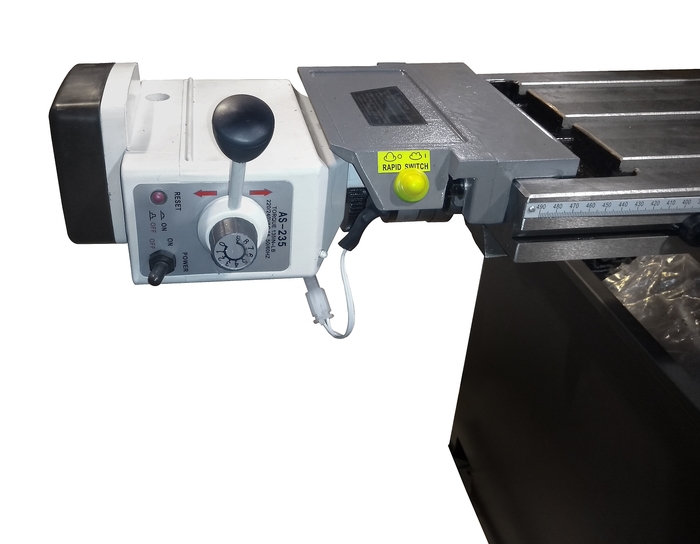

Производитель предлагает, как дополнительную оснастку, приобрести автоподачу стоимостью 37000р. Смотрите на фото ниже.

Ну все бы ничего, цена не очень кусается по сравнению со стоимостью всего станка. Но если внимательно рассмотреть фотографию, то мы понимаем, что он блин выпирает над плоскостью стола. А это друзья мои очень критично, бывают такие работы, когда деталь может быть длиннее стола, а фрезеровать ее нужно, например, только в центре. В этом случае мы попадаем на подкладывание всяких прокладок, мостиков и пр. что не хотелось бы за 37000р. Справедливости ради, отмечу, что есть еще автоподачи с нижним расположением силовой части, но из-за этого стол перестанет доходить до конца миллиметров так на 100, что считаю еще хуже, чем первый вариант.

Вот собственно мы и подошли к ответу на на вопрос. Если имеется какой никакой опыт, плюс минус, подходящий станочный парк, руки растущие определенно выше жопы, почему бы не попробовать.

По выбору мотора, мои рассуждения выглядят так. Обычный мотор постоянного тока, без редуктора не может обеспечить достаточный крутящий момент на низких оборотах, редуктор не хотелось ставить чтобы не увеличивать габариты станка (помним, мастерская маленькая). Как вариант планетарный редуктор, типа как шуруповерте, но там столько звезд на небе должно сойтись, чтобы это собралось и работало. Опять же по любому переходные муфты и пр, удлинят конструкцию. Про асинхронные и безколлекторные моторы, я вообще ничего не знаю, например, как запустить и управлять ими, опять же попадаем на высокие обороты, которые нужно снижать, превращяя их в крутящий момент.

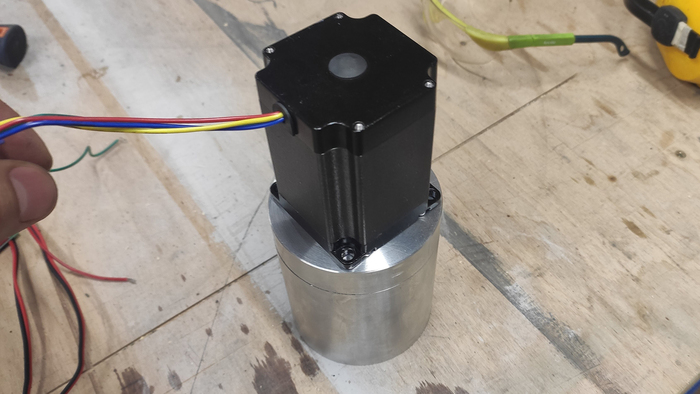

И того мой выбор пал на шаговые двигатели, которые применяются в ЧПУ станкостроении. Рассмотрим плюсы этих двигателей, применительно к моему случаю. Первое, это высокий крутящий момент при низких оборотах. Второе, компактность. Третье, я знаю, как их запускать и управлять ими.

Думаю выбор очевиден.

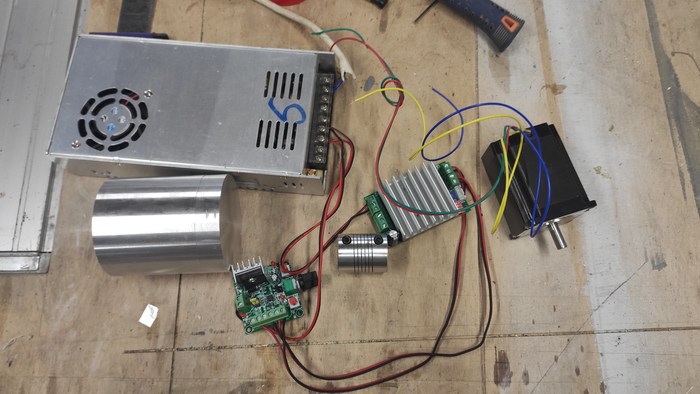

Давайте рассмотрим комплект для сборки, заодно накидаю ценники.

1. Блок питания на 24в 14.6А (валялся в мастерской, его и заюзал) такой выходной ток не нужен, можно брать в половину меньше. ценник поставим — 2000р

2. Драйвер шагового двигателя 4.5A TB6600-1 — 751р

3. Генератор импульсных сигналов — 654р

4. Шаговый электродвигатель Nema 23 57HS76-3004 — 2090р

5. DC-DC повышающий приобразователь на 8а (на фото нет) — 650р

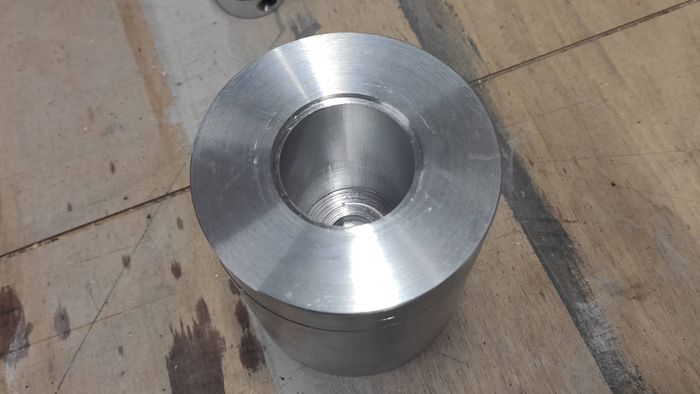

6. Аллюминевая болванка д16т ф80 длина 100мм — 800р

7. Соединительная муфта гибкая ф8-ф16 — 207р

Собственно первое с чем я столкнулся, это то что у фрезеного станка вал диаметром 17мм, у муфт чпу почему-то нет таких размеров, точнее есть, за оверпрайс. Я взял на 16мм. В токарный патрон я не смог зажать чтобы расточить, нужно было делать разрезную оправку. В итоге зажал в тиски на фрезерном, обкатался и расточил.

Далее дело за малым, примерно прикинув размеры будущего фланца, я пошёл за токарный станок. Тех процесс обстоял так, сначала сделал сквозное отверстие, потом сделал посадку под двигатель, расточил отверстие со стороны двигателя под соединительную муфту.

После этого переворачиваем заготовку, обкатываемся, чтобы сделать максимально соосно. Точим посадочное место под деталь, которая расположена на станке и держит вал. Она обработана заводом, плоскости параллельны. Оттуда достал масленку и в последующем перенес ее в другое место.

Протачиваем отверстие под вал станка, я сделал 18мм. Подганяем заднюю бабку, поджимаем центром и формируем внешний диаметр, делаем проточку под винты. Идем к фрезерному станку и фрезеруем паз, для того чтобы у нас был доступ к муфте, а именно к зажимному винту.

Вприципе, на этом этапе, основная работа закончилась, осталось разметить отверстия, просверлить, нарезать резьбу и собрать. Не забыть про масленку.

В схему добавил dc-dc преобразователь, чтобы поднять напряжение до 32 вольт, существенно поднялся крутящий момент у мотора, хотя и так тянул не плохо. Постараюсь сделать продолжение, где соберем электрику и по-человечески упакуем в какой-нибудь корпус. Чуть не забыл, по ценнику получилось 7152р. Пока идем с хорошим отрывом от заводского варианта.

В видео по подробнее получилось все показать. Приятного просмотра.

П.С. Так как я не давно приобрел фрезерный станок, и обучаюсь с нуля, методом проб и ошибок, могу сделать пару постов, из разряда с чего начать, какую оснастку стоит купить изначально. Соответственно сопроводить это ценниками, что как по мне это очень актуально. Если вдруг кто полезет в эти дебри, хотя бы имели представление во что они ввязываются. Потому что я немного охренел) Отзовитесь в комментах, стоит трогать эту тему или как. Хотя мне кажется, что такие посты не очень актуальны на пикабу, ну посмотрим. Всем удачи!

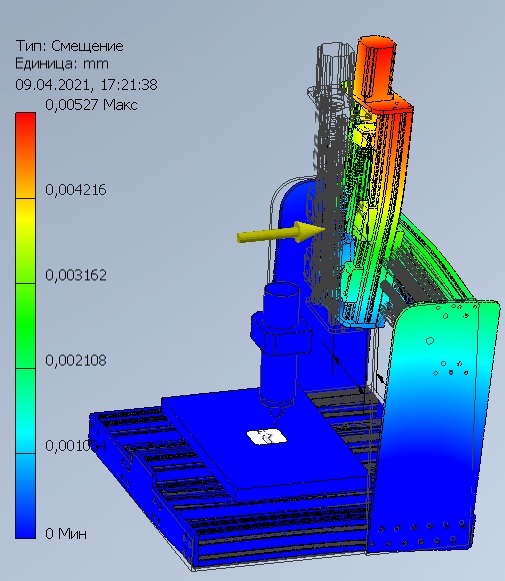

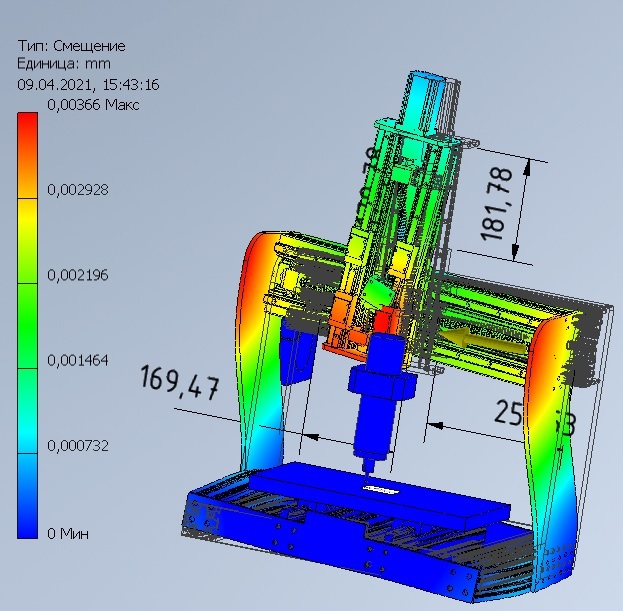

Расчет жёсткости станка чпу

Доброго дня, чпушники. Это проект моего станка по которому собственно вопрос.

А это то «нечто» которое пойдет в помойку.

Достался мне совершенно случайно вот такой «СТАНОК)))». Сходу поставил на него 500w моторчик с цангой ER11, который китайцы горды именуют «шпиндель». И решил я попробовать обработать на нем латунь. Купил листовой лс59-1тв, фрез 1мм и 2мм и посчитав подачи перемещения и на зуб вгрызся в эту самую латунь. Ну как сказать вгрызся, стал ее нееежно щекотать до получения результата. Ибо при 12тыс об в минуту скорость резания никакая, и при подаче 600мм/мин и заглублении больше 0.03мм вся эта конструкция начала убегать со стола (гипербола). Вдобавок ещё и фрезы ломала на счёт раз. В общем жёсткости ее хватит чтобы пошкрябать теплое говно, но не более.

А латунь то надо обрабатывать. Засел я в автодеск инвентор и нарисовал себе станочек 300х400 из 40мм листовой стали на 250кг. Прогнал по симуляциям — красота! Жёсткости хватит сталь резать с хорошим шпинделем. Позвонил в несколько контор по обработке металла и загрустил. Вырезать то его не проблема и даже не очень то и дорого, сварить и сам могу, а вот отжечь после сварки и прогнать плоскость под рельсы вылетает в такую копеечку что волосы на голове шевелятся, проще уже готовую раму купить за 70тыр.

Решил проверить, а что же по жёсткости у станков из более серьезного алюминиевого профиля. На основание взял 60х60 (2т.р) , боковые стойки из имеющейся 8мм стали, на ось Х и Y заложил вот такой профиль по 3850 за метр:

141х40 мм. Готовые места под рельсы HG15 и подшипники швп BF12/BK12.

Рабочее поле 400х250х200мм.

И вот что из этого вышло:

Прогиб под нагрузкой 100Н (у станка с первой картинки, как по симуляции, так и по ощущениям, микрометр там нафиг не нужен, прогиб 2мм.

Тоже 100Н, но нагрузка боковая на каретку Z (стрелку вектора нагрузки плохо видно).

Вот решил спросить у силы Пикабу, хватит ли такой жёсткости для съёма 0.2-0.3 мм латуни за проход и долгой жизни фрезы. Фреза максимум 4мм, в основном 1 -2 мм, подача на зуб 0.02мм. Обороты пока доступны только 12тыс( , так что мелким фрезам придется потяжелее. Ессно без сож( В планах шпиндель на 40к оборотов.

Как сделать самый простой фрезерный стол! И тут же его усовершенствовать!

Давно чесались руки и вот, наконец, появилось время для того, чтобы сделать стол для фрезера. Из материала было использовано шпонированное ДСП от старого шкафа. Благодаря этому получившийся станок обошёлся мне в сущие копейки.

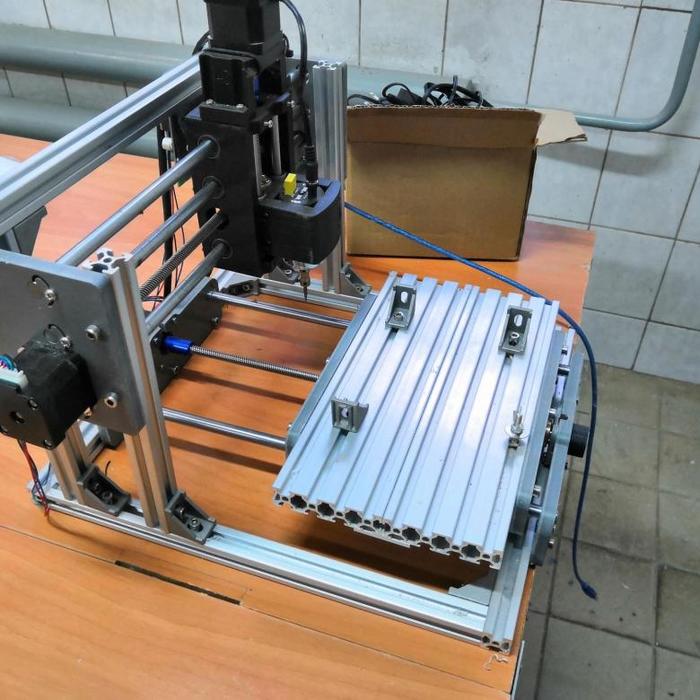

Домашняя мастерская с ЧПУ фрезерным станком с нуля. Общий обзор. (Часть 5)

Всем привет и с наступившими праздниками. Сегодня продолжу рассказывать свою историю про домашнюю мастерскую, и речь пойдет про чпу фрезерный станок.

К прошлым постам у коментирующих возникло очень много вопросов по поводу качества станков, и прямоты рук владельцев. Отвечу — я не претендую на звание профессионала и ни в коем случае не претендую на советы окружающим, я любитель и рассказываю свою историю. До этих станочков в руках держала только лобзик и ручную пилу по дереву, ну еще швейную машинку и оверлок, но это другая история)), поэтому ошибок я допустила довольно много. Но станки работают третий год и пока со своими задачами полностью справляются. О качестве с высоты полученного опыта сейчас я рассуждаю немного по-другому, чем на момент покупки, но о своем выборе не жалею ни капельки, так как за те деньги, которые мы с мужем отложили на совместное дело, купить более качественные станочки было можно, но только с сильно худшими характеристиками. Если вы знаете где можно купить качественные станочки (фрезерник 150*100, лазерник руида 60*90 трубка 100в) бюджетом до 250к за все, очень прошу написать где и как это возможно.

Сегодня же я расскажу об установке, настройке, первом пуске и доработках фрезерного ЧПУ станка.

По-хорошему, станок надо ставить так, чтобы к нему был подход со всех сторон, но в наших условиях ограниченного места, нам пришлось выбрать место в углу, то есть подойти можно только спереди и сбоку (что в дальнейшем оказалось не очень удобным, но терпимым). Изначально, еще перед приездом станка, мы с мужем собрали стол под станок, очень простенький: два листа фанеры, 4 куска бруса 10см, и 5-ти сантиметровые бруски для усиления конструкции и укосин. Стол получился большой, станок влез хорошо, а управление поместилось под стол, так-же под столом у нас склад. Фанеру мы заказываем распиленную на 6 частей толщиной 3мм, 4мм и 6мм. Под столом как раз образовалось три стопочки. Под стол отлично поместился компьютер, а мониторы на стену. Все расположилось крайне удачно и удобно. Стол выставили по уровню и прикрутили к полу. Три длинных Т8 лампы над станком отлично освещают рабочую поверхность. Поскольку у меня в одном помещении находится и лазерный и фрезерный станок их надо как-то отделять, для этого сбоку к потолку прикреплена занавеска для ванны, а у фрезера сделана заслоночка, чтобы стружка не так сильно разлеталась. Конечно, приходится после каждой работы на фрезерном станке делать уборку с пылесосом и компрессором, но в таком довольно небольшом пространстве других вариантов просто нет. Через пару месяцев использования было замечено, что фрезер начал резать не совсем ровно по высоте. Разобрались быстро, стол в середине просел, муж добавил три подпорки в центральной части стола — до сих пор полет нормальный.

После того, как все подключено надо подружить станок с компьютером, и вот здесь начались небольшие проблемки. С той версией ПО и драйверами, которые прислал производитель станок отказался запускаться. После небольшого общения со службой поддержки скачали более старый драйвер и более новый Candle, и все заработало.

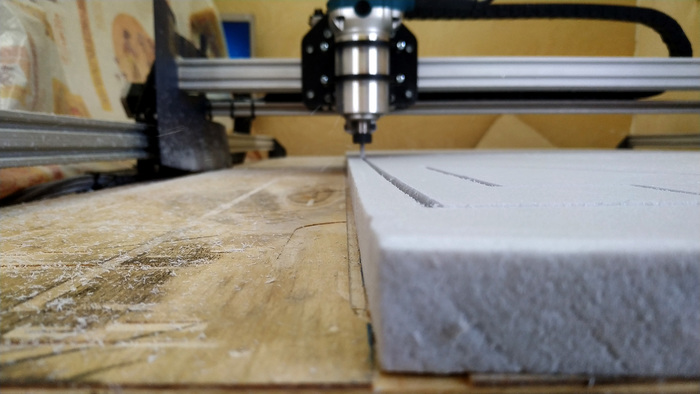

При первом пуске и довольно продолжительное время после, ставились эксперименты и тесты режимов работы: какой задавать ход, какое заглубление, какие фрезы для какого материала больше подходят. Все это было прочитано в справочной литературе, так-что было понятно от чего отталкиваться, но все равно в итоге настройки довольно сильно отличаются от эталонных. Тренировалась я на вырезании жирафов (игрушек для сына) разной толшины и из разного материала. Мне станок был нужен для мягких пород дерева, оргстекла и пенопласта. И для каждого материала в течение пары дней я подбирала подходящую фрезу, скорость подачи и шаг заглубления. Шпиндель Makita, который установлен на этом станочке не имеет водяного охлаждения, но для моих нужд этого и не требовалось — он ни разу не перегревался.

Станочек хорошо режет, если его не сильно нагружать. Основное правило — чем дольше ждешь, тем качественнее изделие получится. Однозначно этот станок не подойдет для каждодневного использования, особенно при больших объемах (разве что резать пенопласт, чем я и занималась), также он довольно тяжело берет материалы тверже чем сосна и береза, особенно с большим заглублением. Хотя для начинающего он вполне подходит — для того чтобы понять принцип работы, поучиться делать макеты или работать с мягкими материалами.

Примерно чуть меньше чем год после покупки сгорела управляющая плата. Просто при присоединении к компьютеру станок перестал обнаруживаться. Обратились в техподдержку, они без вопросов выслали новую, заменили мы сами.

Все фрезы заказывали в Китае. Там дешевле, ну а мне для пробы пера самое то. Ох сколько фрез я поломала)) Но часть фрез оттуда так и не доехала, денежку вернули. Оказалось, что не доехали самые ходовые. Ну что, Авито мне в помощь! Муж отправлен к частнику, который занимается перепродажей. У него были куплены основные фрезы однозаходные, двухзаходные, трехзаходные малых диаметров. Купила много, так как опыт в поломке фрез уже имелся. Могу сказать, что китайская оснастка вполне сносна, особенно для моих целей, особых проблем с ней замечено не было.

Самая основная проблема возникла с переходной цангой на хвостовик 3,175мм и 4мм. Ее я заказала из Китая, но она не пришла, а половина фрез, включая самые ходовые у нас под диаметр хвостовика 3,175мм. Я думала, что в Москве уж точно найду, но не все оказалось так просто. В одном месте я нашла переходник в 20раз дороже, а в другом написано, что есть, а на самом деле нет. Что ж , оформляем из Китая, но резать то надо сейчас. Ищем дальше, а дальше по вменяемой цене в Ростовской области, г. Новошахтинск. Делать нечего, заказываем, и на наше счастье все пришло довольно быстро. А из Китая не пришло вообще.

Из опыта теперь я знаю на что обратить внимание:

— Стол должен быть ровный. Если даже в каком-то месте немного просел, этот станок все чувствует и на его рабочем поле уже есть погрешность по оси Y, что очень заметно при резке изделия.

— Тонкие фрезы быстро ломаются, особенно если немного выставили не ту глубину реза.

— Чтобы изделие было качественное и красивое, нужно потратить больше времени на обработку.

— Со станком надо подружиться)) Мне фрезерный станок нравится меньше, чем лазерный. Он это чувствует и ревнует

— Во время сохранения УП надо учитывать последовательность выборки и резки.

— Если в УП разные фрезы, НЕ забыть в начале поставить контрольную точку, иначе при смене фрезы не получится выставить уже новую фрезу в нужной начальной точке.

На самом деле больше рассказать особо нечего. Я делала в основном изделия из пенополистирола — остовы для специальных рюкзаков, с этой задачей станок справляется идеально, только убираться потом сложно, стружка электризуется и пристает ко всему. Делала развивающие игрушки для сына — проблем также замечено не было. Полочки, изделия из акрила, фасады кухонь, тарелки, плошки и т.д. Станок справляется, если его не торопить и хорошо ухаживать. Я после каждой работы пылесосила, продувала компрессором и смазывала. Станок и сейчас в работе уже почти 3 года.

Всем, кто прочитал — спасибо, добра, удачи и с наступившими и наступающими праздниками.

Источник