- Самодельная распорная струбцина для нестандартных работ

- Необходимые инструменты и материалы

- Основные этапы работ

- Сборка приспособления

- Как пользоваться самоделкой

- Штатив для лазерного уровня своими руками из старых вещей

- Необходимые инструменты и материалы

- Как сделать штангу для лазерного уровня

- Основная часть штанги

- Крепление для уровня

- Домкрат

- Ez-образный гриф своими руками

- Найдены возможные дубликаты

- Котейка паладин

- Собака немного не догоняет.

- Статуя свободы в низкополигональном стиле

- У меня теперь тоже есть своя статуя свободы

- Делаем ИЛ — 114 из металла в масштабе 1:4. Фото процесса с начала работы до установки на месте

- Мишка приспал на льдине

- Если долго мучаться

- Сделал оружие из warhammer

- Гаражные петли на подшипниках

Самодельная распорная струбцина для нестандартных работ

Иногда при выполнении ремонтно-строительных работ внутри помещения возникает необходимость в использовании узкоспециализированного инструмента — для решения нестандартных задач.

К примеру, в данном случае автору потребовалось прикрепить к стене рейки. Вроде бы ничего сложного, только стены — из мрамора, и поэтому сверлить их и клеить на них разного рода «липучки» — нельзя.

Чтобы надежно закрепить монтажные рейки на стене, было решено использовать специальное устройство из распорной струбцины.

В магазине такую приспособу не купишь, поэтому пришлось мастерить своими руками. В этой статье подробно рассмотрим процесс изготовления самоделки.

Чтобы надежно закрепить две деревянных рейки на противоположных стенах, было решено использовать распорку через всю комнату.

При этом, чтобы распорка работала нормально, надо сделать на одной из ее сторон распорный узел.

Необходимые инструменты и материалы

- удлиненная гайка М12;

- металлическая шайба с внутренним диаметром 12 мм;

- деревянный брусок 50х50 мм;

- перьевое сверло по дереву (Ø12 мм);

- резьбовая шпилька М12;

- стальная полдюймовая труба.

Обратите внимание: длина резьбовой шпильки должна быть на 10 см больше, чем длина трубки и удлиненной гайки вместе взятых.

Основные этапы работ

Первым делом на конце трубы с помощью болгарки нужно нарезать зубья — для лучшего сцепления с поверхностью.

Далее перьевым сверлом необходимо высверлить отверстие глубиной 10 см с торцевой стороны деревянного бруска.

Обратите внимание: резьбовая шпилька в бруске установлена не по центру — это необходимо для того, чтобы при разных расположениях бруска вектор приложения силы можно было менять по высоте относительно плоскости, на которой брусок будет закреплен.

Просверленное отверстие заполняем полиуретановыми жидкими гвоздями. После этого устанавливаем резьбовую шпильку.

На следующем этапе накручиваем на резьбовую шпильку обычную гайку, и поджимаем к бруску. Затем накручиваем удлиненную гайку, устанавливаем шайбу, и надеваем круглую трубу. Распорный узел готов.

Сборка приспособления

Отпиливаем кусок доски, и прикручиваем к ней распорный узел (трубой в сторону сжимаемой детали). Длина доски должна быть на 70 см больше ширины детали, которую необходимо сжать струбциной.

На противоположном конце трубы необходимо закрепить упор. Установить его надо таким образом, чтобы сжимаемая деталь свободно помещалась в промежутке между струбциной и упором.

Как пользоваться самоделкой

Раскручивая удлиненную гайку, мы можем прочно зажимать деталь, находящуюся между трубой с деревянным бруском и упором.

Причем размер сжимаемой детали ограничивается только длиной доски, к которой прикручен на саморезы распорный узел.

Подробнее о том, как сделать распорную струбцину, можно посмотреть в авторском видеоролике. Своим опытом с нами поделился автор YouTube канала «СМОТРИ И ДЕЛАЙ».

Источник

Штатив для лазерного уровня своими руками из старых вещей

Для ремонта в загородном доме вы купили трехосевой уровень. Инструмент должен прочно стоять на одном месте без вибраций, как нивелир. Штатив для лазерного уровня недорогой, но не всегда его возможно быстро приобрести. Остается сделать своими руками.

Необходимые инструменты и материалы

Вместо треноги может использоваться стойка для лазерного уровня с распорной штангой. Она в сложенном виде достаточно компактна и не сложна в изготовлении.

Для верхней опоры берем переходную полипропиленовую муфту 20*50 мм. Остальные материалы и инструмент:

- труба диаметром 27 мм, с толщиной стенки 1 мм;

- телескопическая ручка валика;

- саморезы;

- отрезок коврика для фитнеса;

- отвертка крестовая;

- клей «Момент» или клеевой пистолет со стержнем;

- канцелярский нож;

- головка от дешевого китайского штатива;

- клипса пластиковая для крепления труб диаметром 25 мм – 2 шт;

- клипса пластиковая для крепления труб диаметром 20 мм – 2 шт;

- уголок Деймокс 40*100 мм;

- старый пистолет для герметика;

- полипропиленовый тройник на 32 мм;

- муфта пропиленовая для нижней опоры 32*50 мм;

- шуруп пластиковый от детского конструктора с резьбой 5/8;

- сверло диаметром 6 мм;

- винт 4-6 мм с барашком.

Как сделать штангу для лазерного уровня

Чем штанга лучше нивелирного штатива? У треноги есть один большой недостаток — работа инструмента ограничена по высоте — его сложно поднять под потолок, что актуально при разметке сверху и невозможно опустить слишком низко. Работа с телескопической штангой снимает эти недостатки, впрочем, увеличивая сложность центровки инструмента.

Телескопическое основание с легкостью раздвигается и укрепляется в любом месте комнаты или дверного проема выдвижной частью штанги и специальным трубчатым домкратом. Регулировка по высоте инструмента проводится вручную за счет клипсового держателя.

Основная часть штанги

Основа штанги состоит из тонкостенной трубы ручки для покраски с диаметром 27 мм и толщиной стенки в 1 мм. Ее длина выбирается в зависимости от высоты потолков в помещении с небольшим запасом. Соединителем для частей трубы является телескопическая ручка для валика. Ее диаметр составляет 25 мм — как раз под внутренний размер основной трубы. Трубка плотно входит в основную штангу.

Верхняя трубка телескопической подставки используется для подгонки штанги под требуемую высоту. Как она изготавливается? К верхней части штанги саморезом подсоединяем переходную полипропиленовую муфту. К ней припаивается отрезок полипропиленовой трубы размером 10—15 см. К верхнему основанию прикрепляется кусок коврика для фитнеса, каремата, хобы или любой упругий нескользкий материал. Все это удобно прикрепить клеевым пистолетом или секундным клеем.

Нижнюю часть ручки для валика освобождаем от термоусадки для правильной состыковки с основной трубой. Трубы друг к другу подходят плотно, без люфта.

Крепление для уровня

Самодельный держатель для лазерного уровня делаем из уголка Деймокс с размерами сторон 40*100 мм. На длинную сторону в прорезь устанавливаем голову от китайского штатива за 150 руб. с помощью самореза и шайбы.

Крепеж для штанги изготавливаем из пластиковой клипсы. Прикрепляем ее саморезом к короткой части уголка — получаем подвижное соединение с основной частью конструкции. При его изготовлении для увеличения прочности устанавливаем не одну клипсу, а пару, соединяя между собой четырьмя саморезами.

Учитывая разницу диаметров труб, для крепления уровня под потолком понадобятся 20 мм клипсы. Их мы подготавливаем аналогично, но не прикрепляем к уголку, а откладываем про запас — они нужны лишь для работ около потолка.

Резьба под крепление на приборе — 5/8, а на «голове» от китайского штатива— ¼. Поэтому придется сделать переходник с одной резьбы на другую. Изготавливается из любого подходящего болта, например от детского пластмассового конструктора. Шляпка его просверливается для крепление забивного анкера М6.

Проверяем, что получилось. Головка болта легко накручивается на винт «головы» штатива, а на сам болт садится прибор. В результате своими руками нами изготовлена подставка под лазерный уровень.

Домкрат

Штанга удобна для движения сконструированного крепления, но ее неудобно закреплять только верхней частью. Постоянно будет или не хватать высоты, или палка станет упираться в потолок. Придется подкручивать телескопическую часть даже при небольших перепадах высот, что мешает работе и надежной центровке инструмента. Помочь сможет изготовление быстрораздвижного домкрата для укрепления трубного основания.

Механизм для домкрата берем от самого дешевого пистолета для выдавливания герметика. Для его работы совместно с трубчатой штангой потребуется круглый корпус. Под корпус домкрата приспособим полипропиленовый тройник диаметром 32 мм, соединенный с 32 мм пластиковой муфтой путем нагрева над газовой плитой. Соединение можно скрепить клеевым пистолетом. Нижний уголок служит направляющей, на верхний опирается пружина.

Для опоры спускового механизма приспосабливаем длинный саморез, который вкручиваем в край полипропиленового тройника. Все вырезы под крепления и механизмы делаются нагретым канцелярским ножом. Со стороны пружины к переходной муфте припаяна муфта 32*25 мм. В нее уже вставлена труба 25 мм, на которую надевается кусок телескопической ручки. Ручка, в свою очередь, служит соединением с основной штангой.

Со стороны пола к круглому толкателю пистолета саморезами присоединяется муфта из полипропилена с куском каремата, аналогично противоположному концу. Выдвигается она с помощью качания спускового механизма пистолета для выдавливания герметика. После каждого качка подаватель фиксируется с помощью зазубрины в штанге пистолета.

Теперь для работы потребуется примерно измерить раздвижной штангой высоту помещения, подогнав ее размер с помощью телескопического соединения. Эти действия должны происходить при сложенном домкрате. Установив штангу вертикально от пола до потолка помещения, раздвигаем домкрат до прочного распирания штанги от пола до потолка.

Центрируем по вертикали, поочередно ослабляя или включая в работу домкрат. Распираем отцентрованную трубу штанги максимально, чтобы исключить падение и вибрации инструмента. Прикручиваем лазерный уровень. Инструмент готов к работе.

Так путем нехитрых манипуляций мы собрали основу для крепления лазерного уровня, которая не уступает по удобству стандартному штативу, а по некоторым параметрам и превосходит его, приближая уровень максимально к полу или потолку. При этом конструкция легка и не занимает много места. Вместо самодельных нижнего и верхнего прижимов можно купить головки для шлифования, присоединяющиеся к болгарке или дрели. Тогда нижнюю часть нашей самоделки следует заканчивать законтренным болтом для соединения со шлифовочной головкой. Верх раскладной штанги и верхний шлифовальный блин распирать пружиной.

Благодаря человеческой находчивости можно прямо у себя дома найти строительный материал для своих изобретений. Им могут оказаться старые вещи, сохранившиеся в кладовке.

Источник

Ez-образный гриф своими руками

Доброго времени суток! Пару дней назад серьезно загорелся идеей приобрести ez или w-образный гриф. Ценники конечно ого-го, 2к рублей, в среднем. И я подумал, что потрачу лучше эти деньги на блины. У меня уже есть прямой гриф (30мм — посадочный диаметр) и блины к нему на 40 кг. Покупался этот гриф, когда мне было 15 лет и я периодически делал армейский жим. Потом я на него забил и год назад решил возобновить упражнения со штангой. При подъеме на бицепс со штангой очень сильно болит предплечье в середине, ощущения, что сейчас кость напополам лопнет. Причем не важно, с каким весом, будь то 5кг на руку или 20. Если перекинуть те же самые 20кг на гантельный гриф, то никаких болей нет, но т.к. в 15 лет я зажопил денег на нормальные блины, я купил ПЛАСТИКОВЫЕ ТОРНЕО с песком внутри :D, а они огромные и работать с ними не удобно. Так и забивал все время на это и довольствовался маленькими и удобными гантелями на 10 кг.

Вспомнил я про давнюю идею благодарю парню, которого в спину минусанули @Rus05, увидел у него пост про самодельную скамью для жима и решил сварить себе ez-образный гриф. В этом посте я расскажу о своих мыслях и всех косяках, чтобы кто-нибудь не повторил моих ошибок.

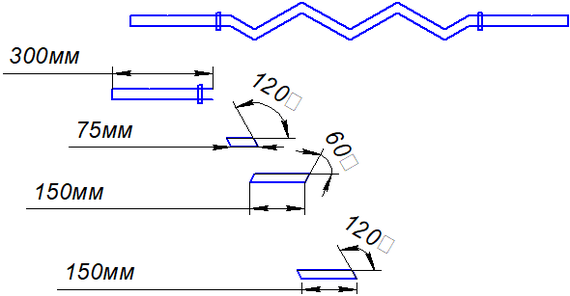

Извините за такой «чертеж». Никогда чертить не умел, но я надеюсь, что Вы не в обиде). Чертеж по ходу работы немного «изменил» под себя. Все углы 120 или 60 градусов, все удобно.

У меня на даче имеется старая водопроводная труба, диаметром

Выбрал ровный участок и отпилил с запасом (160 см). И Вам советую брать с запасом, если есть возможность.

Отпилил все нужные мне части. Отпиливайте углы под 60 градусов, чтобы приложив одна у другой можно было получить угол 120. Две длинные трубы — фрагменты на которые будут надеваться блины. 1 фрагмент в центре снимка я сделал для того, чтобы сделать гриф шире, потому что прикинул, что мне будет неудобно держать гриф в руках. Пилить пришлось «на глаз», поэтому получилось через жопу, но на моменте сварки все неправильные углы я выставлю как надо. ВАЖНО! Если вы не отпиливаете ровно 60 градусов и угол скачет от 58 до 62, это еще нормально и легко исправить, но если вы заваливаете углы по «радианам», то проще выкинуть кусок трубы и начать резать новый. Если вы заваливаете углы по радианам, то у вас не получится соосность тех частей, на которые надеваются блины.

Сварил центральную часть. Как можете заметить, я расширил трубу вставкой в центр. Теперь, когда я беру его в руки, кулаки получаются ровно на ширине плеч. На этой же фотке видно САМЫЙ НЕУДОБНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫСТАВЛЕНИЯ УГЛОВ. Транспортир-строительный, у которого обе стороны настолько длинные, что в любом случае мешают. 😀

На этой фотке видно, что я сделал, чтобы не заморачиваться с транспортиром. 1 раз выставил угол 120 градусов, вбил 5 гвоздей, по которым я выставлял все трубы. Благодаря этому не было никакой возни с выставлением углов, трубы не «съезжали», когда я цеплял на них сварочный клемм.

Теперь привариваем фрагменты на которые будут надеваться блины.

и второй тоже. Здесь нужно еще приварить какие-нибудь «стопоры», цель которых не давать блинам съезжать ближе к центру трубы. У меня было несколько больших гаек

М30, но они отрастили ноги и ушли, пока меня не было год на даче. Здесь мне нужно было остановиться и закупить новые гайки или большие шайбы, но я забил на это и стал воротить «чопопало». На следующих фотка вы увидите это.

После этого зачищаем сварочные швы. На этом этапе нужно внимательно осмотреть все швы на наличие дефектов, которые могут ослабить прочность трубы.

Вот тут я заметил дефект, который получился из-за того, что я криво нарезал трубы. В этом месте был зазор

3-4мм. Я заварил его, но, как оказалось, я пару раз прошелся по шлаку, поэтому провариваю по новой и опять зачищаю.

После того, как все швы зачищены, нужно надевать на болгарку металлическую щетку и зачищать всю трубу от ржавчины. На этой фотке видно, что в прямых частях и просверлил отверстия.

Это то, чего я больше всего на свете делать не хотел. Я не смог найти гайки или даже шайбы подходящего диаметра, которые бы смотрелись хорошо. Я точно помню, что у меня они были, но найти их я не смог. Поэтому пришлось просверлить пару отверстий и закрутить в них два м8 болта и гайки. Выглядит ужасно, но хер с ним.. Главное, чтобы они справились со своей задачей.

Вот тут Вы можете забить и не красить трубу. Без краски выглядит лучше. У меня была только такая и пришлось красить по той причине, что труба стальная и находиться она будет зимой и летом на балконе, где повышенная влажность. Сталь хорошо покрывается коррозией, а пользоваться ржавым инвентарем фу-фу-фу. Я решил не красить места, по которым будут юлозить блины, потому что краску сорвет 100%, но потом я об этом забыл про это и покрасил. 🙂

У меня дома была пара прищепок для 25 грифа. Они не подошли. Изначально я собирался делать замки из гаек М30, которых у меня было 8 штук на даче и которые я потерял. Я собирался просверлить в гайке 1 отверстие, нарезать резьбу метчиком или приварить уже готовую гайку, вкрутить туда болт и приварить к нему кусок шайбы, чтобы получился удобный барашек. Теперь же, когда гайки утеряны, нужно искать альтернативу. Сегодня я обшарил весь автомобильный рынок и ни у кого нет похожих гаек, самая большая, что мне удалось найти, была М24. В итоге пришлось на металлобазе купить два 10 см отрезка трубы (внутренний диаметр 34мм). В каждом отрезке я сделаю 6 отверстий и приварю 6 гаек, вкручу туда 6 болтов. Для фиксации нужно будет использовать только 2 болта. Остальные будет «центрирующие». На все потратил 2 часа времени, 30 минут из которых я потратил на поиски гаек.

На этом, в принципе, все. Дальше будут небольшие ответы на вопросы.

1) А гриф крепкий получился?

Да, вполне. У меня блинов всего на 40 кг, с ними справился на ура. Я думаю, что 70-80кг выдержит спокойно. Не думаю, что на нем когда-нибудь будет больше 70кг. Если нужен будет больший вес, я лучше потрачу денежку.

2) Он пустой внутри?

Да, я сначала думал вставить внутрь арматуру, для прочности, но потом подумал, что если гриф и сломается, то, скорее всего, он лопнет в месте сварки и арматура не поможет. Возможно есть смысл забить его чем-нибудь тяжелым внутри, чтобы гриф прибавил в весе кило-два, песок там или оружейная дробь. Пока что я собираюсь забить по краям две винные пробки и залить их термоклеем. Чтобы из него не сыпалась ржавчина, которую я вычистить не смог. И купить баллон с черной краской, потому что серебристая мне не нравится. Возможно я обмотаю места, за которые держусь, какой-нибудь тканевой изолентой.

3) Какие инструменты и расходники ты использовал?

-сварочный аппарат и электроды 2.5мм.

-Маленькая болгарка, отрезной диск, шлифовальный диск, металлическая щетка.

-Разметочный и измерительный инструмент. Транспортир, маркеры, рулетка, штангенциркуль, чертилка, керн.

-Дрель, сверло на 8мм. (Лучше обходитесь без этого)

-Тиски, доска, в которую забил 5 гвоздей, молоток, соответственно.

-Красил краской 3в1 по ржавчине, кисточка.

4) Если у меня нет чего-нибудь из инструмента или трубы.

Тогда лучше сразу забить и купить готовый гриф. Тратить время на поиск трубы, её покупку, доставку + саму работу, морочиться с замками, покраской и т.д. Не стоит того. Если есть деньги и нежелание мудохаться по рынкам, то проще купить гриф, который будет покрыт хромом и не будет ржаветь и облезать + на нем будут удобные насечки под руки.

Всем спасибо за внимание. Если есть вопросы — оставляйте в комментах. Надеюсь я ничего не забыл.

Найдены возможные дубликаты

молодец! а у меня руки так и не дошли пока.

УУмничка) в*ебал кучу денег в свет, электроды и диски, про*бся пару дней и стопудово уже купил заводской гриф))), плюс за упёртость)

Абонемент в зал купил) Электроды и диски уже были)

Гриф до сих пор жив и спокойно держит 40 кг на себе. Занимаюсь раза 2 в неделю на даче летом

тс, конечно, молодец, заморочился, но цена вопроса 1600 деревянных, и у вас будет хромированный гриф с резьбовым креплением.

Да, согласен. Но на 1600 — можно купить примерно 3 блина по 5кг. Купить все — возможности нет.

Когда гриф лопнет по одному из швов — желаю не слишком сильно выхватить вторым его концом по моське 🙂

Не понял сути вашего комментария. Как он ударит меня по лицу, если, по вашим словам, лопнет по шву. Я не собираюсь делать подъемы на бицепс, стоя вверх ногами. Или у Вас физика иначе работает и тяжелые вещи падают не вниз, а наверх?

В любом случае, гриф спокойно выдерживает вес, с которым я работаю и негативных предпосылок нет. Поднимать над головой ez гриф с весом в 150 кг я не собираюсь)

Ладно хоть член нарисовал 😉

Э-м-м. Извиняй, если с размерами чутка накосячил — пробки на трассах, обмерщики не успевали заехать! 😀

😀 Будем считать, что штанга просто холодная.

именно так и получится. это ж термех..

Труба в диаметр

28мм. Углы выставлял под себя, так что да. Руки не заламывает, после работы с ней.

Фотку готового результата забыл сделать :DDD Если не устраивает такая, то отпишите в комментах. Когда сделаю замки — сфотаю и отправлю.

Котейка паладин

Всех приветствую)

Новая работа из металла.

Нержавейка и бронза.

Сварка аргон и болгарка.

Другие работы можно посмотреть тут https://vk.com/dssergeevich

Собака немного не догоняет.

Я пёс простой: вижу оленей — лаю)

Статуя свободы в низкополигональном стиле

Стоит обварить часть стыков и зачистить швы — и вид уже совсем другой:

Покажу, что получилось, когда обварю.

У меня теперь тоже есть своя статуя свободы

В лучах заходящего солнца.

Дело за малым: обварить, отшлифовать и заполировать..

Делаем ИЛ — 114 из металла в масштабе 1:4. Фото процесса с начала работы до установки на месте

Сборка наружного каркаса для монтажа обшивки

Сборка крыльев с шасси и гондолой под двигатель

Сборка внутреннего несущего, силового каркаса с петлями для монтажа и стаканами под столбовые опоры

Сборка кабины пилота

Подготовка к покраске:

Разборка макета и транспортировка до места монтажа (крылья съёмные):

Примерка на месте:

Монтаж собранной конструкции:

Немного фото готовой рекламной конструкции на месте и в процессе мероприятия:

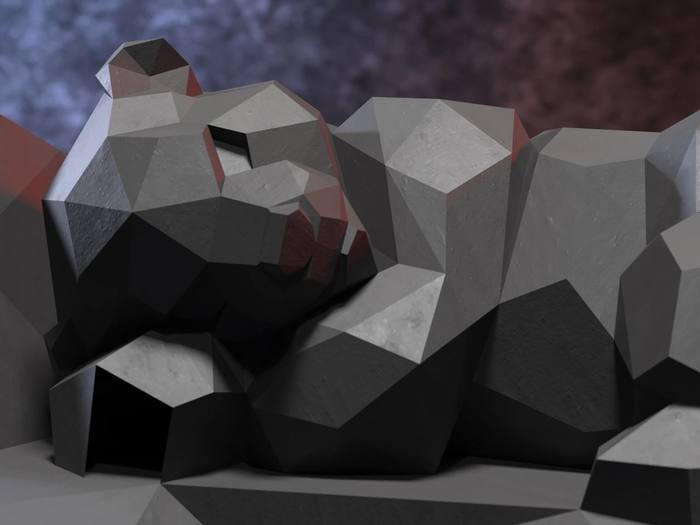

Мишка приспал на льдине

Сборка на прихватки:

Обваривание и шлифовка

Грунтую кислотным грунтом

Крашу белым «крилом»

Жду с нетерпением фото с места установки)

Если долго мучаться

Сделал оружие из warhammer

Попросили сделать оружие из игры warhammer. Сам я в игры не играю. Играю со станками дрелями и болгарками.

Из металла нарезал, сварил, просверлил, подточил. И готово)

Покрасчик из меня не очень, так что сильно внимание не обращать.

Гаражные петли на подшипниках

Первая полезная в хозяйстве штука, которую я решил выточить на токарном станке – гаражные петли. Но не простые, а с подшипниками качения. Стоящие у меня на дверях уже никуда не годились. Несмотря на периодическую смазку, они все равно туго открывались, заедали, при этом даже выгибался профиль двери. Кроме того, из-за одностороннего износа петель одна створка немного провисла и стала задевать за соседнюю. Имеющиеся на петлях бронзовые шайбы для облегчения скольжения очень сильно износились, поскольку были полностью открыты всем ветрам. Пыль, песок и прочий абразив попадали в зазор беспрепятственно.

Я сначала попытался найти в продаже готовые петли такого плана, но ничего подходящего не было. Из готовых петлей с подшипниками качения предлагались только небольшие петли для обычных входных металлических дверей. А из самодельных находил чертежи только петель с опорным шариком. Этот вариант меня не устроил, поскольку он не исключает трение пальца и втулки боковыми поверхностями. Да и передавать весь вес двери через один шарик, даже из хорошей стали – так себе решение. Если не протрется сам шарик, то он точно протрет впадины в сопрягаемых деталях из более мягкой стали.

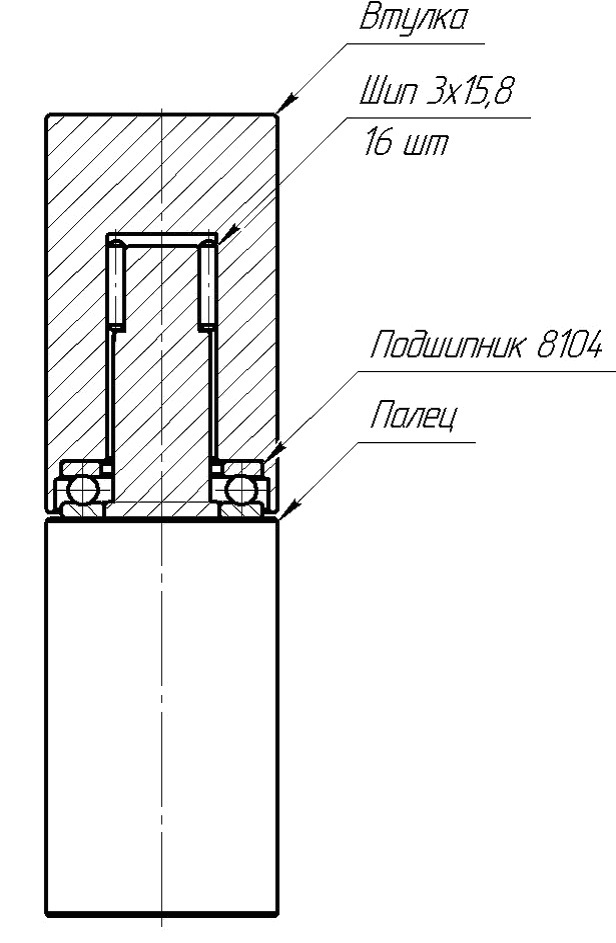

В итоге родилась следующая конструкция. Использованы два подшипника качения: упорный шариковый типа 8104 (цена около 100 р) и радиальный игольчатый (шипы диаметром 3мм и длиной 15,8, цена 80 р за 16 шт.). Упорный воспринимает на себя вертикальную нагрузку (осевую) от веса двери, а игольчатый – радиальную. Упорный подшипник, работая под нагрузкой также воспринимает и часть радиальной нагрузки, обеспечивает центровку нижней части втулки.

Сначала в качестве игольчатого подшипника хотел применить какой-нибудь готовый, но подходящих в магазине не оказалось. Зато в продаже были отдельные иголки, пришлось делать из них. При сборке, чтобы иголки не рассыпались, их посадочное место обильно обмазывается консистентной смазкой, которая держит их вместе.

1. Потрясающе легкий ход. Створка двери ходит даже от малейшего дуновения ветерка. Однако, это можно причислить и к недостаткам – двери теперь необходимо оборудовать упорами, предотвращающими самовольное закрывание.

2. Полное отсутствие обслуживания. Петли теперь не нужно смазывать в течении всего срока эксплуатации. Набитой один раз густой смазки хватит надолго. Она не выдавливается и не выбрасывается, скорости вращения не те. Смазка также работает и сальником, предотвращая попадание пыли и песка в сами подшипники.

3. Полное отсутствие износа. В сопряжении подвижных деталей нет пар трения скольжения, только качения. Это значит, один раз навешенная и отрегулированная дверь не будет проседать и провисать из-за износа деталей петли.

4. Ремонтопригодность. Если по какой-либо причине (весьма маловероятное событие) выйдут из строя подшипники – можно заменить на новые только их, не трогая основные детали.

К недостаткам следует отнести немного более сложное изготовление, чем у обычных петель. Необходимо выточить с достаточной точностью посадочные места под подшипники.

Чертежи деталей. За оформление прошу сильно не ругать, рисовал в первый раз.

Источник