КАССЕТНИЦА ДЛЯ ХРАНЕНИЯ РАДИОДЕТАЛЕЙ

Эта оригинальная полка для хранения мелочёвки была создана после очередной недолговечной уборки шкафа. В частности, когда сортировал свою маленькую коллекцию электронных деталек, заметил, что имеется много печатных плат, которые занимают много места в шкафу. Всё распаял и осталась большая миска, полная различных бездомных радиоэлементов. Так родилась идея сделать большую полку для компонентов, благодаря чему не нужно перерывать целые шкафы в поисках, например, резистора определенного значения.

Каркас кассетницы состоит из кусков ДСП толщиной 18 мм, которые были нарезаны ножовкой. Из-за толщины досок смог использовать более длинные и толстые винты, что положительно сказалось на жесткости полки. Кроме того, ширина этих кусков составляет около 5 см, и они могут просто сломаться при более тонкой пластине.

На двух приведенных фотографиях ящики не приклеены, только проверил, подходят ли они туда и правильно ли выбраны все размеры. Размеры рамы и, соответственно, полки: (ширина х высота х глубина) 65 х 55 х 5,5 см. Винты (их шляпки) заполнил автомобильным наполнителем и тщательно отшлифовал.

Следующим шагом было обернуть во что-то полку, чтобы она выглядела эстетично. Долго думал, как доработать рамку, и выбор пал на остатки обоев. Обои по бокам сложены спереди, а горизонтальное и вертикальное усиление покрыто полосами обоев и обрезано заподлицо с краем. Во время сушки обои прижимались к доске стопкой книг.

Когда рама была готова, пришло время спичечных коробок. Сначала хотел собрать их, но это заняло бы слишком много времени, и ящички можно было бы смять и испачкать по ходу дела. Поэтому купил в количестве 1000 штук, потому что это была самая маленькая транспортная единица. Новые, не смятые, чистые, упакованные и пустые спичечные коробки были в небольшой картонной коробке. Примерно 500 штук досталось другу, который делал тоже подобную полку.

Само склеивание заняло несколько дней из-за того, что это была очень кропотливая работа. Для этого также использовался клей для обоев, так как его потребовалось много — почти 0,5 литра.

Клей высох довольно быстро (впитался в бумагу), и пришлось поторопиться. Как видите, подкрепления расположены довольно необычно. Предполагалось, что на полке должно быть как можно больше ящичков при сохранении приемлемых размеров и симметрии. Горизонтальное усиление смещено по вертикали, так что его можно скрутить как следует. Такие размеры рамы позволили наклеить 496 коробочек.

Далее приклеил кусочки липкой ленты показанным на картинке способом. Они действуют как ручки. Дешево, быстро и удобно, при этом не затеняя описания на коробочках. Лента очень плотно прилипает и ее трудно оторвать, практически невозможно, не оторвав верхний слой картона, из которого сделаны коробки. На лицевой стороне каждого есть наклейка с описанием элементов. Резисторы описаны по серии E24, конденсаторы по неполной серии E6. В будущем они будут дополнены некоторыми значениями из серии E12. Пустые коробки будут постепенно пополняться и маркироваться. Сортировка всё-же занимает много времени и требует большого терпения. Готовая полка для хранения деталей выглядит так:

Вся полка весит около 3 кг, на фотографиях четко видны ручки, на самом деле они едва различимы, что не затрудняет эксплуатацию.

В общем абсолютно доволен этим приспособлением и не жалею ни капли времени, которое потратил на него. Его большим преимуществом является то, что когда отдельный ящичек будет поврежден, его можно легко заменить другим коробком.

Конечно же не каждая деталь сюда поместится. По этой причине ящички подписаны на конденсаторы только до 470 мкФ, буду хранить большие значения и элементы с большими размерами в разных отдельных контейнерах, поэтому будет легко найти нужное значение и элемент. Другой вариант самодельной кассетницы для деталей есть тут.

Источник

ЯЩИКИ ДЛЯ ДЕТАЛЕЙ

Где обычно хранят радиодетали? Где попало. Мелочь — в спичечных коробках, детальки покрупнее — по банкам из-под кофе, картонным коробкам, пластиковым бутылкам и т. д. В этой статье рассмотрим изготовление 168 навесных ящиков для хранения радиодеталей по принципу «на салазках» (в моем случае это резисторы). Делать их будем из «пластиковых коробов для кабелей 60х40 длиной 2 м», еще понадобятся рейки — на фото внизу это остатки.

Сами ящики обошлись в 2 т. Руб — и это ещё очень дешево, по сравнению с заводскими. Из инструментов понадобятся: Электролобзик, ножовка, клеевой термопистолет, молоток, гвозди, наждак, наждачная бумага.

Изготовление ящичков

Вначале пластиковый короб нужно распилить на 24 части. Отмерять по 8 см.

Выравнять лицевую и заднюю часть наждачной бумагой или наждаком, также нужно отметить лицевую сторону и крышку у коробка. Нам нужно 168 коробков — это 7 пластиковых двухметровых реек. Далее нам нужны стенки у коробков — их мы сделаем из крышки пластиковой рейки. Берем двухметровую крышку и спиливаем на наждаке «салазки», получаем двухметровый кусок ровного пластика, отмеряем по 4 см. В итоге с этого куска получим 50 стенок на лицевую часть ящика. С задней частью аналогично, только отмерять надо по 3 см. Приклеиваем лицевую и заднюю части к основанию коробка с помощью клеевого термопистолета. Равняем с помощью наждачной бумаги или наждаком… В итоге получаем кучу ящиков.

Далее берем деревянные рейки: в моем случае взял по две тонких рейки на один ряд, но лучше взять одну широкую 8 см. Теперь снимаем крышки у ящиков, укладываем их на рейки и прибиваем (можно закрутить подходящими саморезами) первый ряд (состоящий из 24 ящиков).

Со вторым рядом аналогично. В итоги получаем торчащие гвозди. Их нужно сточить на наждаке. После этого прибиваем края, и заднюю стенку (из ДВП).

Получаем вот это. Рейки можно закрыть линолеумом.

Задняя стенка

Теперь нам нужны ручки для ящиков, их можно сделать из пластиковых уголков.

Ручки к коробочкам клеим термопистолетом. Вот так выглядят готовые ящики.

Осталось только наклеить бирки, соответствующие лежащим в них радиодеталям.

Готовый вид изделия

Данные ящики были собраны за 3 недели. Удачи при сборке. C Вами был dubok963.

Форум по обсуждению материала ЯЩИКИ ДЛЯ ДЕТАЛЕЙ

Источник

Шкаф для хранения электронных компонентов

Электроника — это очень увлекательное занятие, но в конечном итоге вы получаете множество различных типов компонентов, которые необходимо хранить по отдельности.

Для хранения существуют целые серии маленьких пластиковых разделенных коробок, но сами коробочки часто выходят из-под контроля.

Хороший дизайн корпуса для коробочек у J-Po, но у корпусов, автора этой самоделки, были слегка изогнутые края, что означало, что они не будут надежно удерживаться с помощью метода, который использовал J-Po.

Ещё одна кампания Jesper75 построила шкаф такого же стиля, но в нем нет возможности сокращать, красить и устанавливать количество полок, которое необходимо.

Требования для решения данной задачи состояли в том, чтобы между коробками было, как можно меньше места, а также автор хотел использовать древесину, которая уже была в наличии.

Поэтому было решено использовать алюминиевый уголок, чтобы изготовить держатели для корпусов. А поскольку устанавливать направляющие держатели после сборки каркаса было не очень удобно, то было принято решение отделать поверхность перед сборкой.

Шаг первый: стойки

Высота стоек должна была быть достаточно высокой, так как требовалось семь футляров только для хранения одной серии резисторов, которая была наибольшим диапазоном компонентов одного типа.

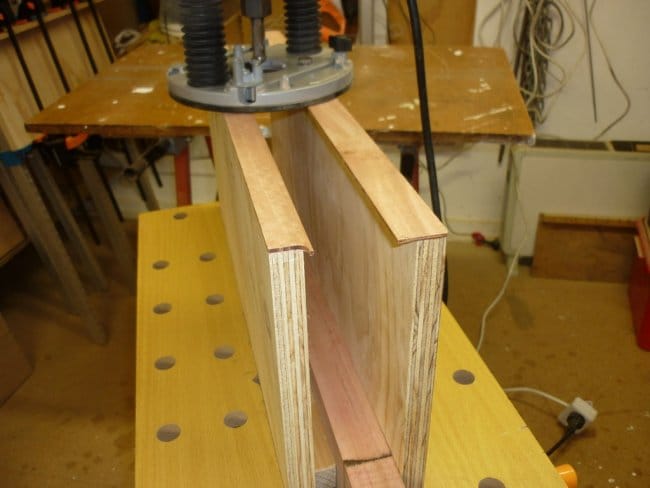

В качестве основного материала использовалась фанера толщиной 18 мм.

Было решено сделать три секции для футляров, что означает четыре стойки. Внешние стойки были обрезаны примерно на 12 мм. глубже, чтобы задняя часть каркаса могла быть утоплена.

На третьем снимке видны тонкие полоски лиственных пород, это салигна. Автор приклеил их к внешнему переднему краю фанеры, используя обычный ПВА (клей Элмера) и (как вы можете видеть из четвертого рисунка) множества струбцин.

Обрезка избытка лицевой поверхности была выполнена с использованием маршрутизатора с битом, следующим за ребром.

После того, как маршрутизатор снял большую часть выступа, был использовал маленький бит, чтобы сделать салигну абсолютно ровной.

Шаг второй: Верх и низ

У автора была только 7-миллиметровая структурная фанера для верхней и нижней крышки стойки. Также были два меньших, несовпадающих кусочка очень тонкой фанеры с различными обращенными слоями.

Как видно на третьей фотографии с левого края детали, автору оказалось трудно разрезать данный материал с помощью циркулярной пилы.

Для ламинирования данного материала потребовалось много клея и много струбцин.

В предыдущий раз, при отделки торцов облицовочным ламинатом из салигни, для обработки поверхностей автор использовал фрезер, с помощью которого торцы были выровнены.

На этот раз автор использовал ту же технику обработки торцов, но поверхность древесины была защищена от следящего подшипника на фрезерной головке с помощью маскирующего скотча.

Последние две фотографии показывают, как автор скрывает свои «косяки», которые он умудрился натворить циркулярной пилой. Он покрывает поврежденный задний край в верхней части фанеры еще одной полоской салигни. В конечном итоге заготовка выглядит достаточно хорошо.

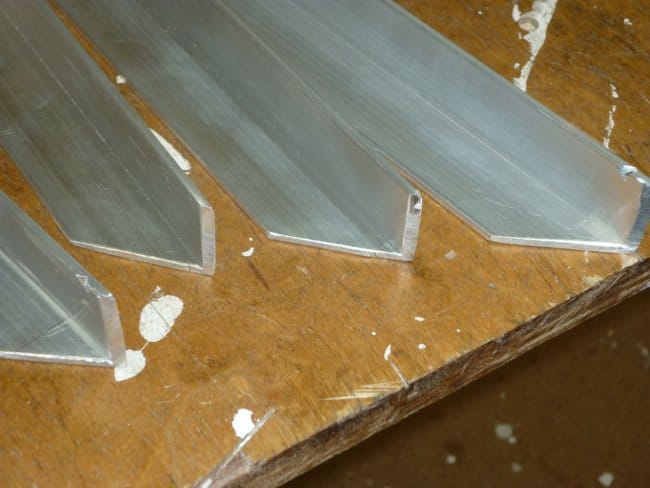

Шаг третий: Резка алюминиевых опор из уголка

Футляры не очень тяжелые, но все же выбор пал на алюминиевый уголок толщиной 3 мм, размером 30×30 мм. В наличии было десять метров, 4 уголка по 2,5 м.

Чтобы разрезать уголок ровно и точно, автор сложил четыре уголка вместе и скрепил всю пачку струбцинами, так что оставалось сделать в четыре раза меньше разрезов.

Было желание сделать утопленный край спереди, чтобы придать аккуратный вид, поддержать и облегчить вставку и снятие футляров. Это означало, что правые и левые части должны быть зеркальными. Внешний вид заднего конца уголка автора не беспокоил. Будь он прямой, поперечный или угловой не имеет значения.

После распила алюминиевых уголков, от УШМ остались заусенцы, которые легко удалились при обработке их напильником.

Шаг четвертый: Сверление отверстий в алюминиевом уголке под винт

Автор использовал сверлильный станок и сверло 4 мм, что давало хороший зазор для винтов с шестигранной головкой М6, которые предполагалось использовать для крепления направляющих уголков к стойкам.

К платформе сверлильного станка был закреплен деревянный брус для того, чтобы удерживать алюминий. Также на нем были сделаны отметки в виде линий, чтобы иметь приблизительное представление о том, где держать заготовку. Крепко держать деталь для левого отверстия было довольно сложно, так как сверлильный станок предназначен для использования правой рукой.

Отверстия были хорошими, но опять-таки остались алюминиевые заусенцы. Поэтому сверло было заменено на зенковку и они аккуратно привели отверстия в уголках в порядок.

Шаг пятый: Монтаж направляющих рельсов

Не было уверенности в том, сколько места понадобится футлярам для того, чтобы они с легкостью извлекались, поэтому толщина блока определялась путем проб и ошибок. После чего был сделан шаблонный блок необходимой толщины. Он и был использован для размещения каждой рейки.

Каждая направляющая была разнесена на одно и тоже расстояние от расположенной ниже. Чтобы избежать ошибок, был использован шаблон для установки передней части направляющей, а затем это расстояние было продублировано от верхней части стойки в задней части шкафа.

Шаг шестой: Сборка шкафа

Верхняя и нижняя части шкафа не были прямоугольными, поэтому требовалось быть осторожным при установке.

После того, как все было зажато струбцинами под прямыми углами и прикреплен первый концевой элемент, все прошло хорошо и быстро.

Шаг седьмой: Приведение в порядок и установка задней спинки

Как только стороны и верх были собраны вместе, ручной пилой была обрезана лишняя часть фанеры. Затем при помощи маршрутизатора рваный край был приведен в порядок. После завершения данных работ резаный край был покрыт лаком того же цвета, в который покрыт и остальной шкаф.

Задняя стенка шкафа была покрыта лаком заранее, прежде чем была установлена на своё место.

Затем задняя панель была прибита к средней стороне двух наружных стоек, а после панель была прижата полосками с внешней стороны спинки.

Наконец, были удалены винты с потайной головкой сверху и заменены на красивые латунные с соответствующими чашечными шайбами.

Источник