- Что можно сделать из подшипника?

- Крутой станок из Подшипника своими руками!

- Как сделать сверло из подшипника для сверления каленой стали

- Материалы:

- Изготовление сверла

- Как самому сделать нож из подшипника, который будет не хуже магазинного

- Универсальный круглогиб из подшипников своими руками

- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

Что можно сделать из подшипника?

Крутой станок из Подшипника своими руками!

Я покажу что можно сделать из подшипника и старых металлических обрезков , очередная самоделка превзошла все мои ожидания.

Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Делаем, какую хотите рукоять. Можно не париться сходить в магазин купить термопластик (он быстро плавится и принимает любое положение). Но мы сделаем из дерева.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Источник

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

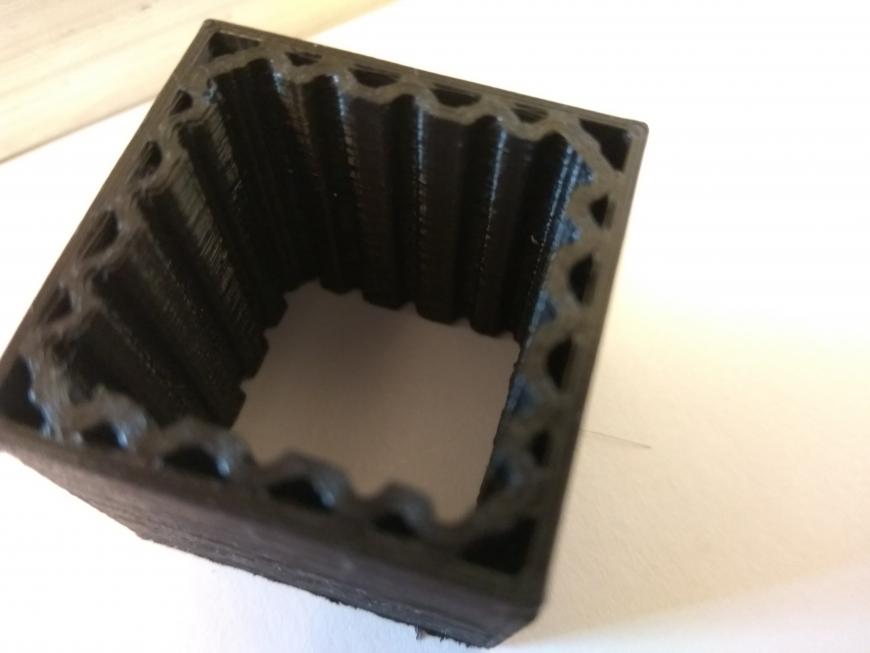

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

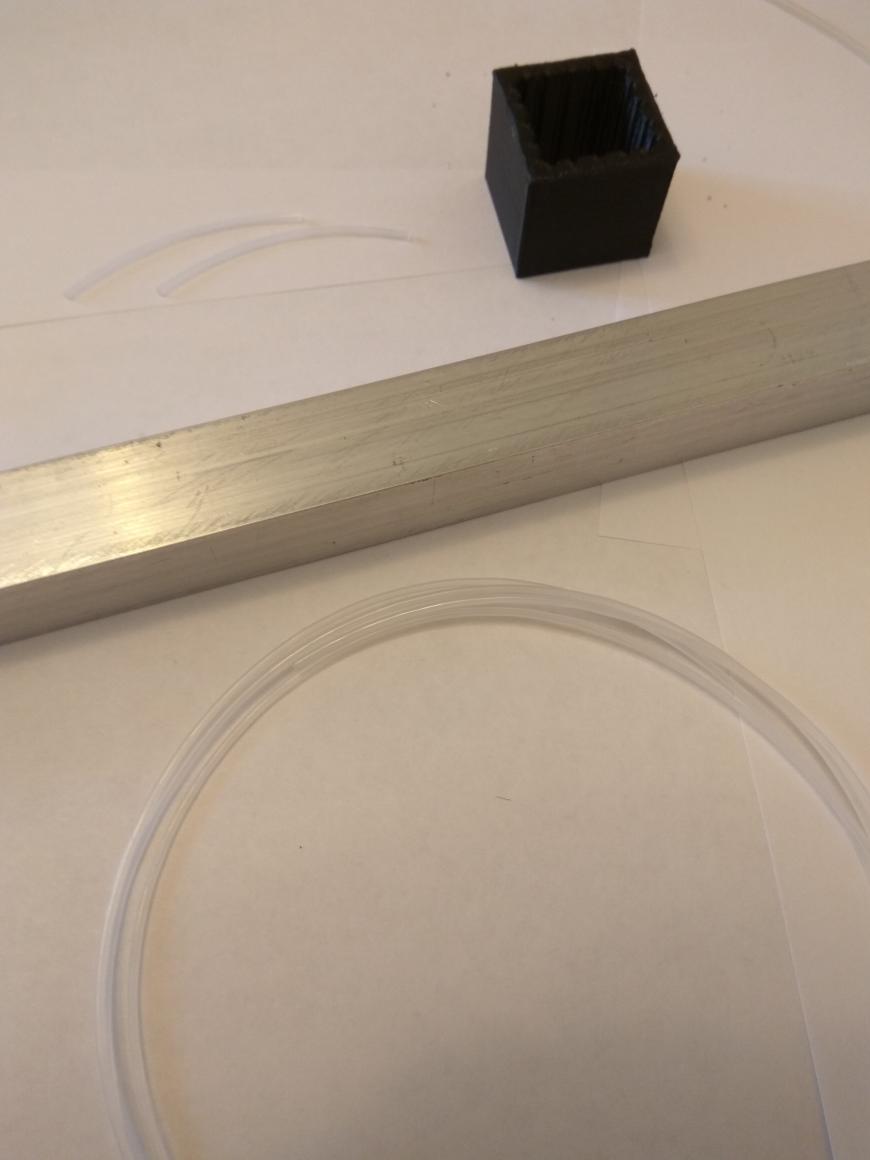

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

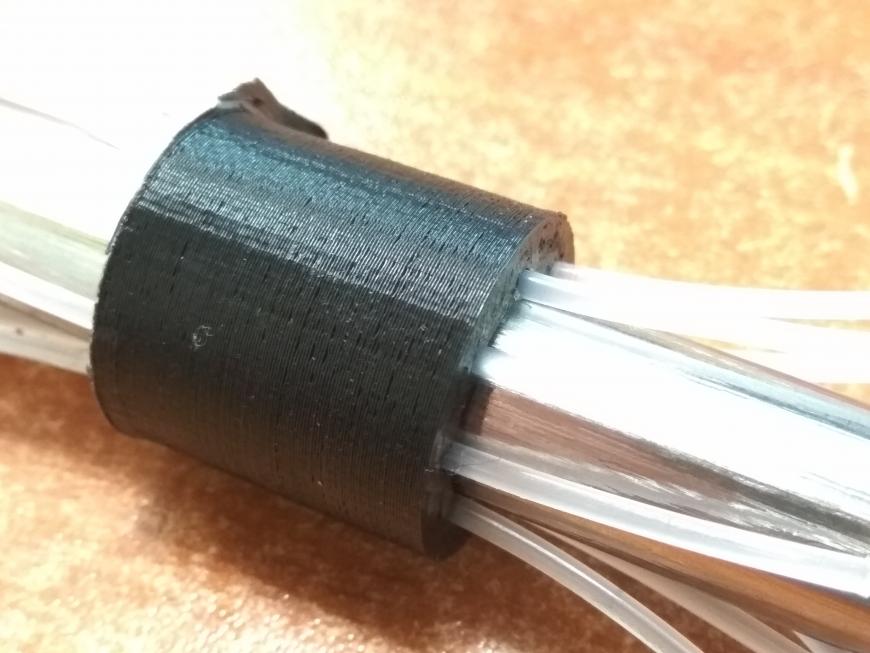

В видео парень использовал тефлоновые трубки.

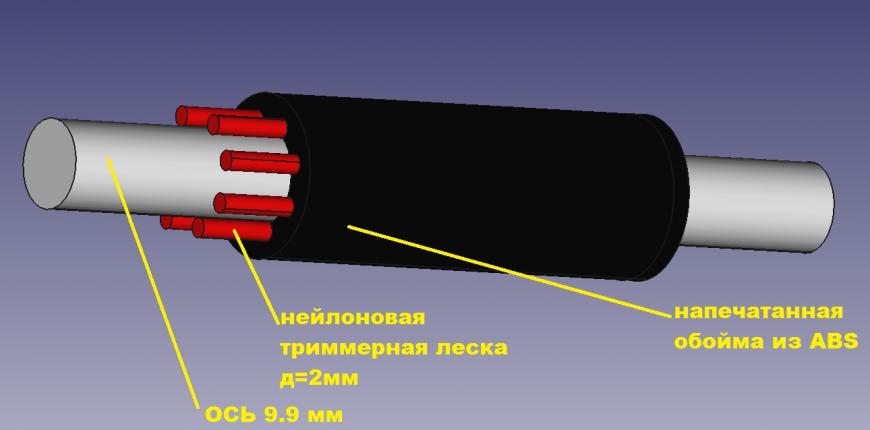

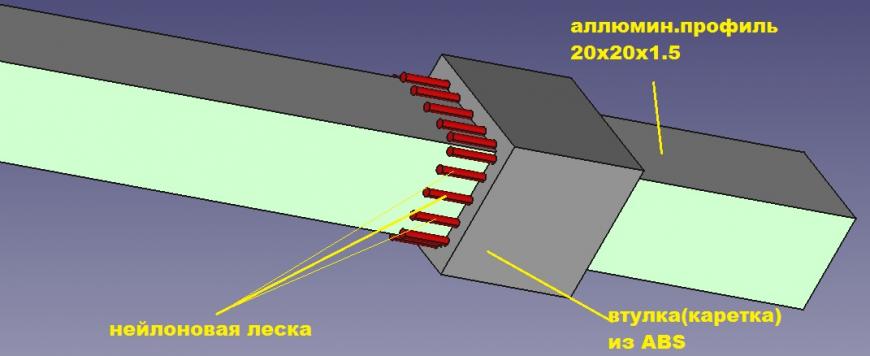

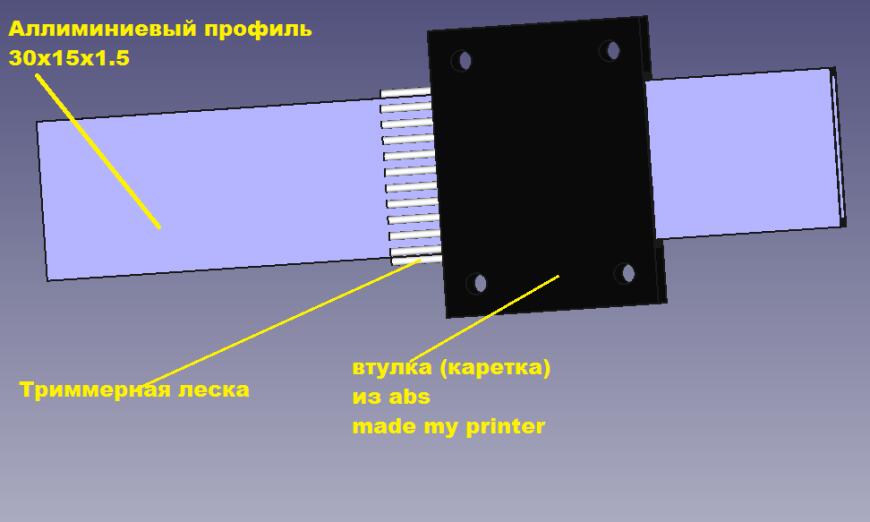

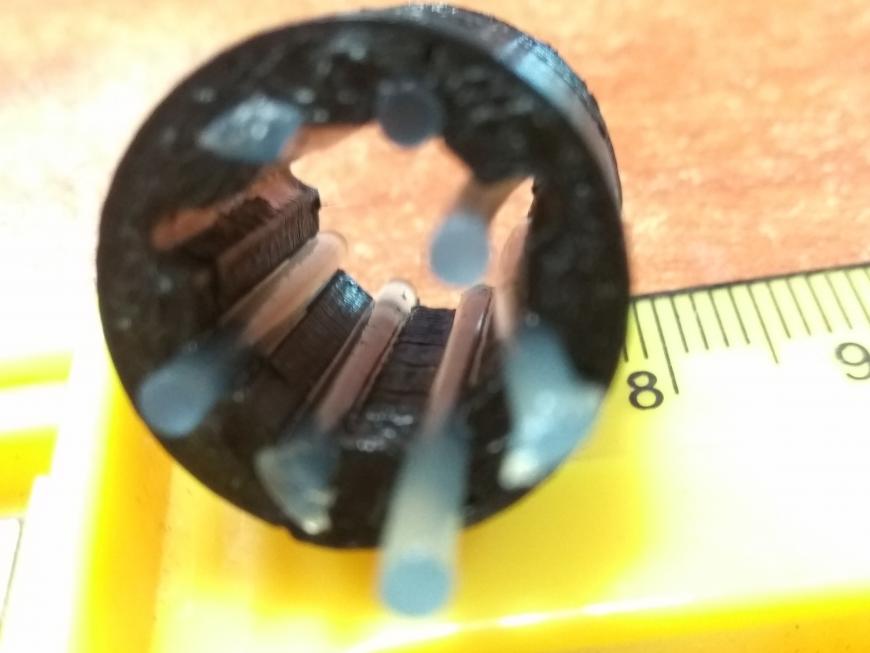

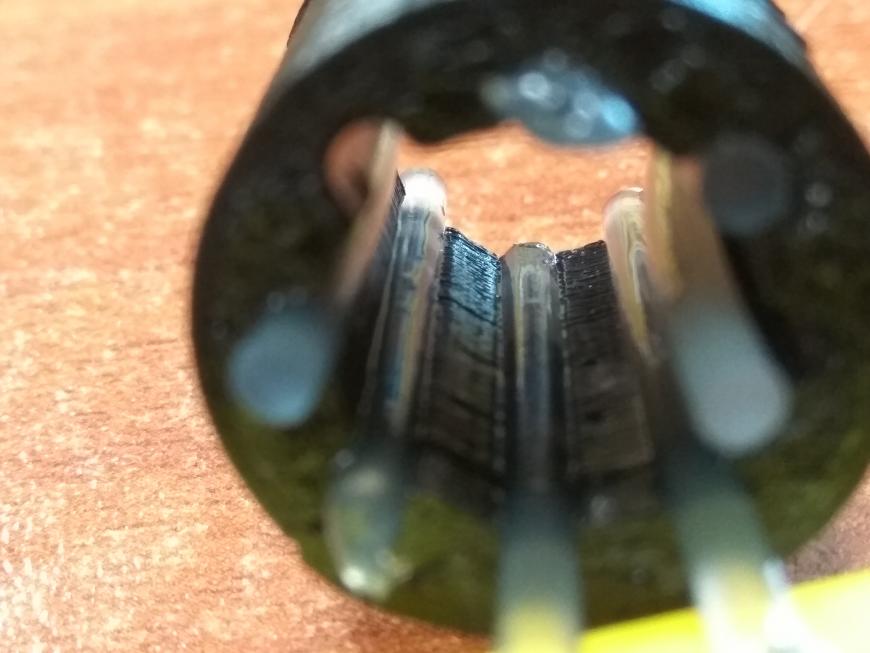

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

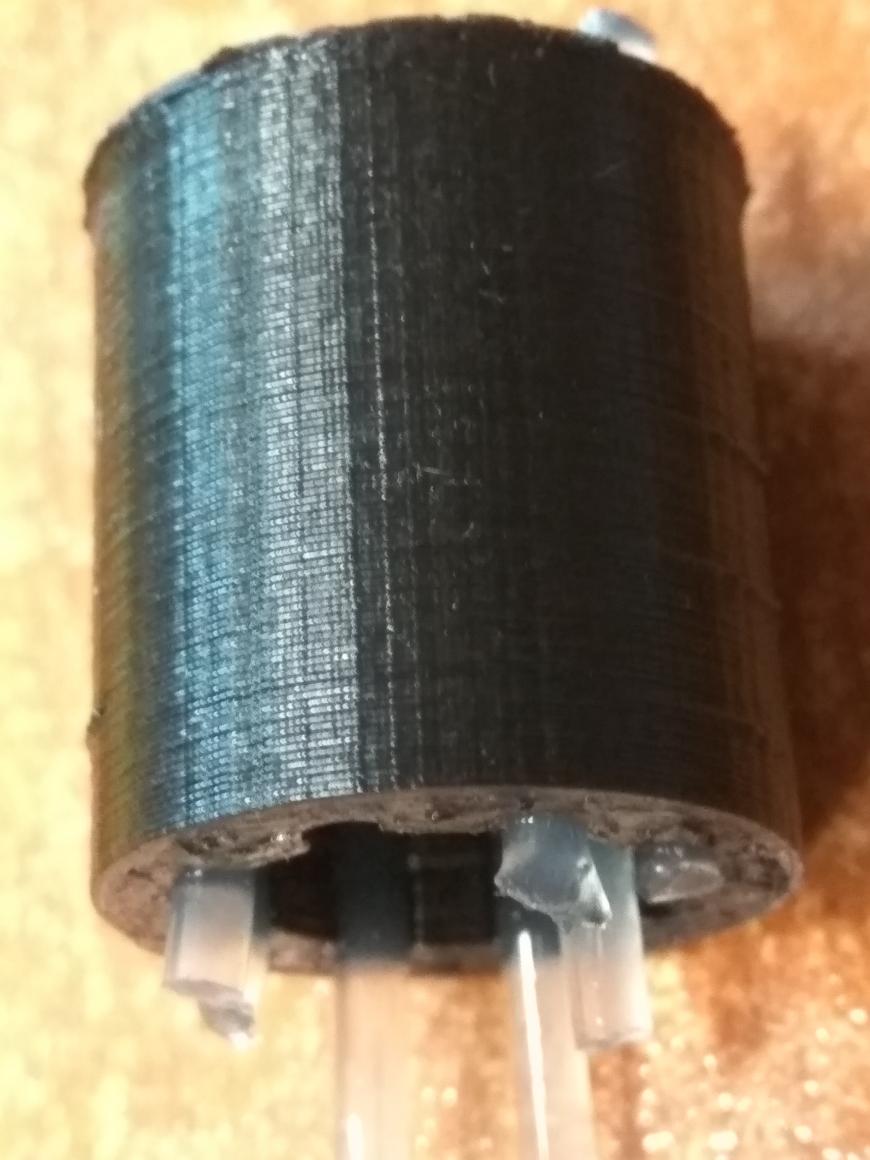

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник