Как покрасить шанцевый инструмент и навесные детали?

Доброго дня, читатель!

Давайте сегодня поговорим о том, как грамотно и правильно расписать шанцевый инструмент и прочие навесные предметы, что украшают сборные модели: и бронетанковые, и корабли и многие остальные.

Новички допускают одни и те же ошибки:

— покраска шанца прямо на модели,

— нежелание смотреть реальные фото и ориентироваться на работы гуру моделизма.

Что касается самой техники росписи «навесных предметов», то здесь необходим минимальный набор инструментов. Но это не значит, что можно покупать самые дешёвые (читай: плохого качества) краски и инструменты.

Словом, для росписи нам потребуются: темперные краски (можно акрил), хорошие тонкие кисти, вода для разбавления краски, грунтовка.

Да-да, вы правильно увидели: подойдёт палитра красок от фирмы «Звезда». В одной из своих записей я уже делал обзор красок фирмы «Звезда» .

При росписи лучше всего использовать технику лессировки. На его взгляд, освоить эту технику можно за несколько вечеров, не спеша расписывая скарб, скатки и шанец.

Лессировка – это техника живописи, при которой нанося полупрозрачную краску на холст, тонкими слоями, поверх основной краски, вы получаете глубокие, переливчатые цвета и оттенки с виду напоминающие прозрачное стекло или глазурь.

Здесь важна практика, она решает все!

Важно использовать хорошую синтетическую кисть, не пожалейте на нее средств. Качественный инструмент вам прослужит долгое время.

Эффект пыли наносился при помощи жидкости от АК «Dust deposit».

А для финальной отделки можно применить и пигменты, и остальные средства состаривания (везеринга).

Также прикреплю видео, в котором наглядно показывается техника лессировки при росписи шанцевого инструмента.

А на сегодня — всё! Всем успеха в начинаниях и не забываем подписываться на канал. 🙂

Источник

Шанцевый инструмет в 1/35

Смотреть все картинки

Шанцевый инструмент является неотъемлемым атрибутом любого танка, особенно немецкого. На модель можно повесить то что лежит в наборе, а можно довольно просто сделать самому, причем гораздо реальнее и красивее.

Об изготовлении инструмента я и решил поведать Вам, уважаемые коллеги. Надеюсь мой опыт кому-нибудь пригодится.

А расскажу я об изготовлении лопат (немецкая и русская), о кирке и о кувалде.

Русская лопата.

Этот инструмент красуется на БА-20М от фирмы СТАРТ, Собственно на основе лопаты из этого набора и была сделана лопата показанная на фото.

Черенок был выточен из зубочистки. Сама лопата вырезана из пищевой жести и край был заточен, упоры для ног сделаны из доширака сточенного по толщине. Крепление лопаты и черенка было аккуратно срезано с родной Стартовской. Все детальки собираются воедино и только потом окрашиваются.

Окраска: черенок был тонирован тамиевским акрилом, а точнее хаки дрэбом (хоть краска и называется хаки, но цвет у нее темно-коричневый и для тонировки подходит в самый раз). После тонировки аккуратно скальпелем или наждачкой стирается верхний слой краски и становится четко видна фактура дерева. Сама лопата окрашивается разными цветами по вкусу моделиста (черный, красно-коричневый, коричневый и другие грязно-землистые оттенки). После окраски лопаты той же наждачкой или скальпелем аккуратно очищается от краски «рабочая» поверхность лопаты.

Немецкая лопата.

Принцип тот же, но делал эту лопату я спустя года 3 после русской. Поэтому черенок уже был сделан механическим путем (а именно при помощи минидрели). Вместо пищевой жести использовал жесть от пивной банки (о чем потом пожалел, т.к. эта жесть алюминиевая и не совсем точно передает цвет настоящей лопаты). Лопате была придана выпуклая форма при помощи обратной стороны. (можно любым инструментом имеющим округлую форму).

Окраска теми же способами, что и в предыдущий раз.

Кирка и кувалда.

Эти инструменты были взяты от драгоновского набора. С них я срезал пластиковые черенки и высверлил отверстия под новые деревянные.

Окраска так же, как и до этого.

Использованные цвета: черный, красно-коричневый, ганметалл, сталь, алюминий, хаки-дрэб.

Металлические части инструментов красил так: сначала закрасил в сталь (ревель), затем тонко-тонко покрыл ганметалом(акрил тамиевский), но рабочие торцы кувалды и кирки не закрашивал. Затем ближе к центральной части (там где у реального инструмента нет сильного взаимодействия с объектами «забивания» и «ковыряния-долбления») закрашивал разными темными цветами (этакая калякушка-малякушка). Потом аккуратно по ребрам прошелся алюминием (хамброл. Сухая кисть). Ну а потом по рабочим кромкам (торцы кувалды и окончания кирки) для уверенности прошелся сталью (сухая кисть).

Вот такая вот история вышла. На самом деле работы не много. Последние 3 инструмента были сделаны за 1 вечер. Инструментов особых не надо (минидрель не обязательна, все можно вырезать и ножом, а потом зашкурить).

Источник

Инструменты и приспособления для домашней мастерской.

«Инструмента много не бывает» — все, кто занимался строительством или мастерил что-то своими руками, слышали эту фразу. Нужная приспособа бесценна, когда требуется что-то отпилить, приварить или соединить детали. Раздел на FORUMHOUSE про самодельные станки и приспособления, который так и называется «Самодельные станки, инструменты и механизмы» постоянно пополняется новинками, упрощающими и оптимизирующими труд строителя или «на все руки мастера».

Мы уже рассказывали, как сделать универсальные раскладные козлы и верстак — сборочный стол. Продолжаем начатую тему. Сегодня мы расскажем про самодельные токарные, слесарные и даже садовые инструменти и приспособления для строительства.

Отрезной станок из болгарки

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

У меня есть УШМ, весом в 5.5 кг. Как-то раз я задумался, как упростить её использование. Ведь работать с ней, всё время передвигаясь, неудобно – быстро устают руки. Решил сделать удобный отрезной станок из того, что есть.

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Станок крепится к опорному столу (куску шифера толщиной в 1 см) шестью саморезами. От возвратной пружины можно отказаться, просто затянуть болт-ось потуже. При распиле заготовки нет никаких люфтов, перекосов. Пилить можно и под углом в 45 градусов.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы затеваем небольшую стройку или переделку, потом понимаем, что нам нужны новые строительные инструменты и приспособления, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

Я решил сделать лестницу из металла. Чтобы избежать брака, люфтов, расхождений, при распиле металлических деталей требуется максимальная точность. Поэтому я решил, взяв за основу УШМ, сделать распиловочный станок.

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя.

Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

У меня получился переносной станок. К рукоятке я приварил уголок, чтобы получить 3 точки опоры УШМ. Крепление на двух болтах подгонял по месту. Работаю только в защитных очках. Результатом проделанной работы очень доволен. Для изготовления станка ничего дополнительно не покупал. Распил идёт точно под 90°.

Бюджетные сверлильные станки

Помимо отрезных станков, популярностью пользуются различные приспособления для сверления отверстий в металле. Начиная от стационарных сверлильных станков и заканчивая приспособлениями, в которых закрепляется обычная дрель, как «сверлилка» пользователя FORUMHOUSE с ником g8o8r8.

Во время сверления в толстом металле множества однотипных отверстий я, чтобы разгрузить руки, сделал нехитрое приспособление на основе струбцины, приваренной к металлической опоре, и пары хомутов для жесткой фиксации дрели. Теперь сверлить уголок или швеллер стало значительно легче.

По словам пользователя, на сверление 1 отверстия диаметром 4-5 мм уходит не больше 30 секунд. Задумав повторить такую конструкцию, следует помнить, что на дрель существенно возрастает нагрузка из-за увеличения объёма работ. g8o8r8 свою дрель перебирал уже два раза.

Также пользователь, на основе электродвигателя, сделал небольшой станочек —«вертикалку», для сверления отверстий диаметром до 4 мм в печатных платах.

Длинный шпиндель компенсирует неточность проточки обоймы под подшипники. Для любительского использования такой станок вполне годится. Точность сверления остаётся на приемлемом уровне.

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта. И мы легко сможем сделать многие строительные приспособления своими руками.

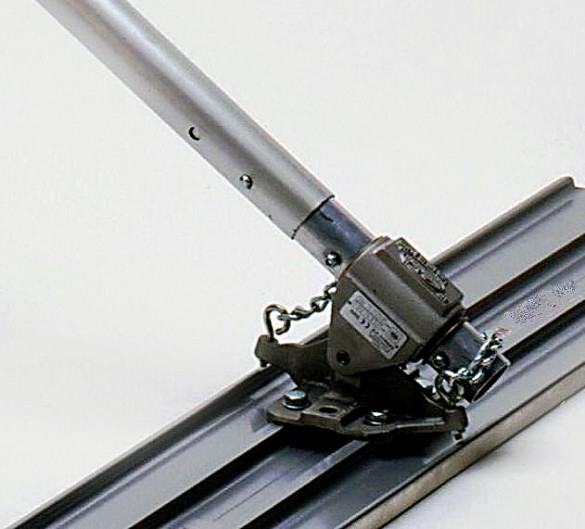

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Я по своему опыту знаю, как сложно идеально загладить бетон. Пойти и купить за 10 тыс. руб не хотелось. В итоге мой отец сделал дешёвое приспособление для заглаживания бетона, практически из мусора — всяких ненужных вещей.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

Источник