- Станция для эвакуации фреона своими руками

- Для просмотра онлайн кликните на видео ⤵

- ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

- Сбор хладагента из холодильного контура систем охлаждения и кондиционирования воздуха

- Сбор хладагента в газообразном и / или жидком состоянии

- Методика сбора хладагента в жидком и газообразном состоянии

- Сбор хладагента в жидкообразном состоянии с применением & laquo;двухтактного & raquo; метода

- Сбор жидкости и масла с использованием дополнительного баллона

- Сбор хладагента на месте

- Важное замечание:

- Хладагента из бытового холодильника

- Сбор хладагента из системы кондиционирования воздуха

- Сбор хладагента из систем промышленного охлаждения

Станция для эвакуации фреона своими руками

Для просмотра онлайн кликните на видео ⤵

Станция обслуживания автокондиционеров своими рукамиПодробнее

Баллон для эвакуации фреонаПодробнее

Самодельная станция рекуперации фреонаПодробнее

Сборка и испытание станции эвакуации фреона (часть 8, заключительная)Подробнее

Делаем станцию эвакуации фреона (часть 7). Каркас.Подробнее

Конденсатор и крепление к нему (часть 3).Подробнее

Станция эвакуации фреонаПодробнее

Экономия для вас! Сбор фреона станцией по сбору хладагентаПодробнее

Станция для откачки фреона (улучшенная)Подробнее

Автоматическая станция для заправки авто-кондиционеров своими руками 2Подробнее

Станция сбора хладагента VALUE VRR24A. Что внутри?Подробнее

Станция сбора фреона CPS CR500E. Что внутри?Подробнее

Эвакуатор хдадагента (фреона R-22) для сплит-систем своими рукамиПодробнее

Источник

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

Н

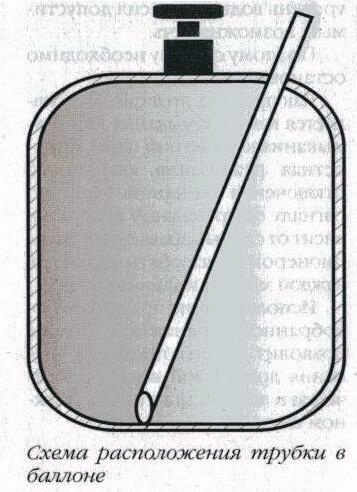

Речь пойдет о том, как модернизировать стандартный баллон из-под фреона для дальнейшего использования его в качестве промывочной емкости или сосуда для эвакуации хладагента.

Итак, во-первых, нужно убедиться, что баллон пуст и не находиться под давлением. Затем проделать отверстие под медную трубку (лучше всего подходит трубка диаметром 8-9 мм). Во избежание попадания стружки внутрь баллона, отверстие ни в коем случае не рассверливать, а пробить керном до нужного размера в предварительно нагретом месте (нагрев до красного состояния осуществляется для лучшего качества отверстия).

Чтобы избежать повреждения места соединения штатного вентиля с баллоном во время нагрева и дальнейшей пайки, нужно обмотать это место мокрой тканью. В полученное отверстие вставить медную трубку, опустив ее до дна баллона. Отметить длину так, чтобы трубка выступала из баллона на 60-70 мм. Извлечь и отпилить трубку под углом 45 градусов, тщательно обработать спил (освободить от стружки и заусенцев), снова вставить скошенным концом вниз, опустив до дна. Перед тем как производить все операции по пайке, баллон необходимо наполнить сухим азотом, вытеснив воздух.

Это поможет избежать образования окалины и окислов внутри баллона. Пайку трубки с баллоном производить кислотным припоем. Далее припаять штуцер к трубке (предварительно извлечь из него клапан Шредера). Для проверки герметичности швов спрессовать давлением 20 bar. Место пайки трубки с баллоном зачистить и обработать краской. Затем баллон следует отвакуумировать вакуумным насосом через манометрический коллектор. Контроль наличия влаги осуществлять мано-вакуумметром с растянутой шкалой от О до lOOO mbar.

Баллон готов для дальнейшего применения в качестве промывочной емкости или сосуда для эвакуации хладагента.

После установки дополнительного штуцера баллон приобрел очень ценное качество: стала возможна его заправка (прежде, это было невозможно, поскольку вентиль баллона конструктивно выполнен как обратный клапан). Посмотрим, какие новые возможности перед нами это открывает.

Емкость для расфасовки хладагента.

В баллон можно расфасовывать хладагент из больших емкостей. Процедура очень проста. Баллон вакуумируют. К штуцеру подключают шланг, соединенный с большей емкостью, установленной выше нашего баллона, так, чтобы в соединительный шланг поступал жидкий хладагент. Открывают кран, и процесс пошел. Для контроля заполнения баллона можно использовать весы. Заполнение будет происходить быстрее, если баллон термоизолировать. Для этого можно использовать картонную коробку, в которую обычно упаковывают баллоны фреона. Промежутки между баллоном и стенками коробки можно заполнить, например, пенопластовой крошкой, часто используемой для упаковки, а сверху баллон закрыть поролоновой крышкой подходящего размера с отверстиями для штуцера и крана.

Внимание! В баллон нельзя заправлять больше хладагента, чем указано на нем.

Баллон, из которого не полностью израсходован хладагент, можно дозаправлять. Схема соединений остается той же. После выравнивания давления в емкости и баллоне, вентиль баллона на короткое время приоткрывается, давление в нем падает, и перетекание хладагента из емкости в баллон возобновляется.

Аналог станции для эвакуации хладагента.

Уже знакомый Вам баллон или несколько баллонов сослужат хорошую службу, если необходимо освободить холодильный агрегат от хладагента, а станции эвакуации нет. Выбрасывать весь хладагент в атмосферу нельзя по экологическим соображениям, да и экономически накладно. В зависимости от емкости системы готовят один или несколько отвакуумированных термоизолированных баллонов из расчета заполнения каждого баллона на 2/3. По возможности соединяют фреоновый контур так, чтобы исключить из него испаритель. Если сделать это невозможно, снижают до минимума теплоприток к нему. Принимают меры для отпирания терморегулирующего вентиля (ТРВ) (например, нагревают термобаллон имитируя большой перегрев) и электроклапанов,чтобы обеспечить поток хладагента к сервисному порту, к которому предполагается подключить баллон. Обычно он расположен в магистрали всасывания компрессора. Баллон, располагают как можно ниже, соединяют его штуцер сливным шлангом с сервисным портом и сливают хладагент из холодильной машины, как из обычной емкости. Таким образом, удается эвакуировать до 90% хладагента.

Недостатками такой импровизированной станции можно считать следующие факторы:

— вместе с хладагентом в баллон может попасть масло, влага и

грязь, что не позволит использовать хладагент для повторной заправки;

— неполное удаление хладагента из контура.

С первым из перечисленных недостатков можно бороться, если на входе в баллон установить фильтр — осушитель и смотровое стекло с индикатором влажности, по которому можно контролировать годность фильтра осушителя. А исключить нежелательное попадание в холодильную машину вместе с хладагентом масла можно, если заправку производить парами хладагента через вентиль баллона. Оставшееся в баллоне масло можно разбавить промывочной жидкостью (R-11 или четыреххлористым углеродом) и удалить из баллона через вентиль, перевернув баллон вниз «головой» и продув через штуцер азотом. После вакуумирования баллон вновь готов к использованию.

Несмотря на недостатки, такой способ эвакуации хладагента вполне оправдан с любой точки зрения.

Аналог промывочной станции.

Ремонтник холодильного оборудования — это почти всегда практик, на чужом или собственном опыте он неминуемо придет к выводу, что при сгорании двигателя герметичного компрессора холодильной машины или кондиционера процедура удаления горения и разложения масла из холодильного контура является абсолютно необходимой. Пренебрежение этим правилом неминуемо приводит к тому, что нового компрессора, установленного в холодильную машину, очень скоро ждет участь его предшественника. В литературе рекомендуют удалять нежелательные примеси из холодильного контура промывкой специальными промывочными фреонами, к числу которых относится R-11 и R-113. Особенность этих фреонов — достаточно высокая температура кипения при атмосферном давлении (+2б°С для R-11 и + 5б»С для R-113), то есть в нормальных условиях это жидкости, и они являются хорошими растворителями минеральных масел и продуктов их разложения.

Качественную промывку невозможно сделать без специальной промывочной машины. В состав машины обычно входит емкость для чистой промывочной жидкости, емкость для использованной промывочной жидкости, насос и арматура для подключения к промываемому устройству.

В общем, агрегат достаточно сложный, громоздкий и дорогой. Заменить его можно все тем же,

хорошо уже знакомым баллоном. Для этого баллон вакуумируют, примерно на половину заполняют промывочной жидкостью и затем надувают сухим азотом до давления не более 20 бар. Дополнительно нужны шланги и прозрачная канистра.

Методика использования получившегося агрегата довольно проста.

1. С помощью шланга соединяем вентиль баллона с входом промываемого устройства.

2. Шланг промываемого устройства, подключенный к выходу, опускаем в прозрачную канистру.

3. Переворачиваем баллон горловиной вниз и открываем кран.

4. Наблюдаем за цветом вытекающей в канистру жидкости. Как только она станет прозрачной, закрываем кран.

5. Для удаления остатков промывочной жидкости поворачиваем баллон горловиной вверх. Открываем кран и продуваем промываемое устройство азотом из баллона.

Таким образом, предлагаемое устройство не только проще и дешевле промывочной машины, но и обладает новым полезным свойством — позволяет удалить часть промывочной жидкости продувкой.

Если дополнить предлагаемое устройство хорошими шлангами, несколькими шаровыми кранами и комплектом переходников, оно позволит решить многие проблемы, возникающие при эксплуатации холодильного оборудования.

С уважением и наилучшими пожеланиями, редколлегия журнала «Мир климата».

Источник

Сбор хладагента из холодильного контура систем охлаждения и кондиционирования воздуха

- Сбор пара & ndash; самый распространённый способ сбора из бытовых сплит — систем, малых систем охлаждения и кондиционирования воздуха;

- Двухтактный метод & ndash; используется в тех случаях, когда количество хладагента в системе превышает 4.5кг;

- Сбор жидкого хладагента .

Сбор хладагента в газообразном и / или жидком состоянии

| 1 | Баллон с двумя клапанами на входе . Для жидкости и газа . | 8 | Встроенное смотровое стекло для наблюдения за жидким хладагентом . |

| 2 | Электронные весы для контроля массы собранного хладагента | 9 | Шланг для перекачки хладагента от манометра до фильтра — осушителя . На шланге установлен шаровой кран . |

| 3 | Поплавковое реле для контроля уровня жидкости в баллоне станции сбора хладагента | 10 | Комплект манометров для контроля высокого и низкого давления . |

| 4 | Шланг для перекачки хладагента с шаровым клапаном, соединенный с баллоном и установкой сбора . | 11 | Шланг с шаровым краном, соединяющий сторону нагнетания системы охлаждения и соединительный набор манометров . |

| 5 | Масляная или безмасляная установка сбора | 12 | Шланг с шаровым краном, соединяющий сторону всасывания системы охлаждения и комплект манометров . |

| 6 | Шланг, соединяющий фильтр — осушитель и установку сбора . | 13 | Обслуживаемая система охлаждения или кондиционирования воздуха |

| 7 | Встроенный фильтр — осушитель для защиты установки сбора от попадания влаги и твёрдых частиц . | 14 | Перекрывающий клапан . |

За заполнением баллона для сбора необходимо следить при помощи весов или поплавкового реле.

Замечания по сбору хладагента в жидком состоянии:

- Производители установок сбора используют безмасляные компрессоры и регулирующие клапаны, которые рассчитаны на постоянное давление . Представленный метод сбора является наиболее предпочтительным для большинства систем охлаждения и кондиционирования воздуха .

- Как известно, жидкость является практически несжимаемым веществом . Установки сбора имеют специальное устройство для испарения хладагента, а безмасляные компрессоры могут работать с жидкостью, только если она проходит через клапан с постоянным напором(CPR) или терморегулирующий вентиль для жидкого хладагента(TEV) .

- Если установка сбора не предназначена для сбора жидкости, то использовать методику сбора хладагента в жидком состоянии строго запрещается .

- Сбор хладагента в жидком состоянии аналогичен сбору хладагента в парообразном состоянии . Различие заключается в том, что необходимо подключать установку к напорной стороне системы .

Вывод:

Метод сбора жидкого хладагента идеально подходит для сбора и перекачки хладагента в больших количествах .

Методика сбора хладагента в жидком и газообразном состоянии

- Подключить комплект манометров к стороне нагнетания и стороне всасывания системы охлаждения или кондиционирования воздуха .

- Подключить центральный вход комплекта манометров к встроенному фильтру — осушителю, а выход фильтра — осушителя & ndash; к входу установки сбора .

- Подсоединить выход установки сбора к жидкостному клапану на баллоне для хранения хладагента .

- Поместить баллон на весы . Внимание!Баллон должен быть предназначен только для данной марки хладагента(информация о совместимости баллона представлена на этикетке, наклеенной на баллон)!

- Подключить соединительный кабель ЗОП(при наличии) к отверстию на установке сбора .

- Включить установку сбора в сеть .

- Открыть жидкостный клапан на баллоне .

- Открыть клапан на манометре для начала перекачки жидкости . Жидкость рекомендуется удалять в первую очередь, т . к . эта последовательность ощутимо сокращает время сбора хладагента из системы .

- Открыть впускной и выпускной клапаны установки сбора .

- Откалибровать все показания на нуль .

- Включить установку сбора при помощи выключателя .

- Проследить за появлением потока жидкого хладагента через смотровое стекло .

- Внимательно следить за изменением массы баллона для сбора(правило: 80 % от объёма баллона)

- После сбора жидкости следует медленно открыть отверстие для перекачки пара на комплекте манометров . При этом оба клапана будут оставаться открытыми .

- Оставить установку сбора работать до достижения нужного уровня хладагента в баллоне .

- Выключить установку сбора .

- Закрыть клапаны на баллоне для сбора .

- Записать данные о собранном хладагенте и количестве хладагента в баллоне .

- Отключить установку сбора от сети питания .

- Закрыть все клапаны и отсоединить шланги .

Сбор хладагента в жидкообразном состоянии с применением & laquo;двухтактного & raquo; метода

Применение двухтактного метода & nbsp; не рекомендуется , если система охлаждения или кондиционирования воздуха имеет следующие характеристики:

- В системе находится менее 4,5 кг хладагента;

- Система представляет собой тепловой насос или систему с реверсивным вентилем;

- Невозможность поддержания непрерывного столба жидкости;

- Отсутствие аккумулятора в системе .

Схема, применяемая при использовании методики двухтактного сбора хладагента:

- Подсоединить центральный вход комплекта манометров к отверстию для газа на баллоне для сбора хладагента .

- Подсоединить манометр низкого давления на вход установки сбора .

- Подсоединить выход установки сбора к стороне всасывания системы

- Подсоединить сторону нагнетания системы к фильтру — осушителю, а фильтр — осушитель & ndash; к отверстию для жидкости на баллоне для сбора хладагента .

- Поместить баллон на весы . Внимание!Баллон должен быть предназначен только для данной марки хладагента(информация о совместимости баллона представлена на этикетке, наклеенной на баллон)!

- Подключить соединительный кабель ЗОП(при наличии) к отверстию на установке сбора .

- Включить установку сбора в сеть .

- Открыть отверстие для жидкости и отверстие для газа на баллоне .

- Открыть клапан на манометре низкого давления .

- Открыть впускной и выпускной клапаны установки сбора .

- Открыть сторону всасывания и сторону нагнетания системы .

- Откалибровать все показания на нуль .

- Включить установку сбора при помощи выключателя .

- Проследить за появлением потока хладагента через смотровое стекло .

- Внимательно следить за изменением массы баллона для сбора(правило: 80 % от объема баллона).

- После сбора всей жидкости отключить установку сбора .

- Закрыть клапаны на баллоне для сбора хладагента .

- Записать данные о собранном хладагенте и количестве хладагента в баллоне .

- Закрыть все клапаны и отсоединить шланги .

- После этого можно приступить к сбору остатков газообразного хладагента из системы при помощи стандартной процедуры .

Датчик для прекращения сбора хладагента при заполнении баллона на 80 %

Датчики остановки перекачки хладагента, как правило, настраиваются на 80 % заполнения баллона . Первоначально они предназначались для обеспечения безопасности процесса сбора . В современных установках происходит непосредственно отключение от сети питания, при этом поток хладагента не перекрывается и существует вероятность переполнения баллона .

То есть датчики, настроенные на показатель & laquo;80 %» от объема баллона для сбора хладагента, не всегда позволяют предотвратить переполнение . Все монтажники, использующие & laquo;Датчик 80 %» должны быть извещены об ответственности и возможных рисках, связанных с их использованием .

Сбор жидкости и масла с использованием дополнительного баллона

Если в установке сбора отсутствует встроенный насос для перекачки жидкости(установки, подключаемые непосредственно к системе), то в этом случае жидкость может быть удалена с использованием дополнительного баллона для сбора хладагента .

Подобная схема сбора также позволяет отделять масло от хладагента .

Замечания по эксплуатации станций сбора хладагента:

- Компрессор должен быть защищён от попадания жидкого хладагента внутрь .

- Функционирование станций сбора будет оптимально, когда напряжение в сети совпадает с паспортными данными, прилагаемыми к станции .

- Желательно включать станцию сбора непосредственно в сеть, минуя нагруженные другими приборами удлинители . Сечение удлинительных проводов должно быть как минимум 2.5 мм2, а длина не должна превышать 5 метров .

- Длина соединительных шлангов должна быть сведена к минимуму и их диаметр не должен быть слишком малым .

- Следует использовать промышленный или обычный фен для выпаривания хладагента, попавшего в труднодоступные места .

- Необходимо тщательно очистить баллон и оборудование станции сбора хладагента перед началом сервисных работ .

Сбор хладагента на месте

Сбор хладагента из мобильных систем кондиционирования воздуха

Мобильные системы кондиционирования воздуха, как правило, оборудуются сервисными клапанами со стороны всасывания и нагнетания компрессора . Количество хладагента в таких системах невелико, поэтому в таких установках требуется только перекачка пара .

Обслуживание системы кондиционирования воздуха в автоматическом и / или ручном режиме выполняется следующим образом:

- Снятие и оценка параметров системы КВ;

- Сбор хладагента;

- Переработка хладагента;

- Ремонт системы КВ;

- Проверка герметичности системы КВ;

- Промывка / продувка системы КВ;

- Заливание переработанного или нового хладагента в систему КВ;

- Повторная маркировка системы .

Важное замечание:

Во многих странах автомеханики и владельцы автомобилей обычно используют специальные уплотняющие вещества для ускоренного ремонта мобильных систем КВ . Такие вещества разносятся по системе непосредственно хладагентом и вступают в химическую реакцию с воздухом и влагой, тем самым образуя уплотнение .

Однако уплотняющие вещества могут привести к повреждению станции сбора хладагента, т . к . существует вероятность затвердевания в клапанах и соединительных шлангах . В большинстве случаев фирма производитель станции сбора аннулирует гарантию на ремонт установки при возникновении поломки, вызванной уплотняющим веществом . Для всех видов установок сбора необходимо предусмотреть защиту в виде встроенного фильтра — осушителя или специальных средств удаления уплотняющих веществ .

Хладагента из бытового холодильника

Так как бытовые холодильные приборы являются полностью герметичными, в этом случае используется методика сбора хладагента из систем, в которых отсутствуют соединительные клапаны . При перекачке хладагента из холодильного контура таких установок следует использовать прокалывающие щипцы или одноразовый клапан, который следует удалить сразу по окончании сервисного обслуживания или ремонта холодильника .

Собрать хладагент из бытового холодильника возможно тремя способами:

- Станция сбора и баллон для сбора хладагента .

- Ручной насос для сбора хладагента с баллоном или мешком для сбора .

- Вакуумный насос и мешок для сбора .

Сбор хладагента с использованием установки сбора:

- Поместить баллон для сбора на весы;

- Подсоединить выход системы сбора к входному отверстию для жидкости на баллоне для сбора;

- Подсоединить центральный выход комплекта манометров к входному отверстию установки сбора и установить фильтр — осушитель;

- Подсоединить стороны всасывания и нагнетания комплекта манометров к стороне всасывания(технологическая трубка) и стороне нагнетания(фильтр — осушитель) холодильника;

- Выполнить сбор хладагента .

Сбор хладагента при помощи ручного насоса с баллоном или мешком для сбора:

- Присоединить выходное отверстие ручного насоса к баллону для сбора хладагента или соединительному отверстию мешка для сбора;

- Подсоединить систему охлаждения(технологическая трубка и / или фильтр — осушитель) к входному отверстию ручного насоса . Вставить фильтр — осушитель;

- Выполнить сбор хладагента .

Сбор хладагента при помощи вакуумного насоса и мешка для сбора;

Этап 1. Стабилизация давления .

- На мешке для сбора имеется соединение 1 / 4 NPT с сердечником клапана;

- Подсоединить мешок к прокалывающим щипцам при помощи шланга для перекачки хладагента с шаровым краном и прижимным стержнем . Шаровой клапан с прижимным стержнем подсоединяется к отверстию мешка для сбора;

- Установить прокалывающие щипцы или одноразовый клапан на систему и открыть вентиль;

- Хладагент начнёт поступать в мешок для сбора;

- Закрыть клапан(на шланге и прокалывающем устройстве) после того, как давление выровняется, и отсоединить мешок для сбора .

Этап 2. Подсоединение вакуумного насоса .

- Подсоединить мешок к выходному отверстию вакуумного насоса при помощи шланга для перекачки хладагента с шаровым краном и прижимным стержнем . Шаровой кран с прижимным стержнем подсоединяется к соединительному отверстию мешка для сбора и открывает сердечник клапана;

- Подсоединить шланг для хладагента к всасывающей стороне комплекта манометров и к прокалывающим щипцам; открыть вентиль;

- Открыть вентили на комплекте манометров(клапан низкого давления и вакуумного насоса);

- Открыть шаровой клапан на входном отверстии мешка для сбора;

- Начать перекачку хладагента;

- Перекачка должна продолжаться в течение 10 минут;

Внимание!Давление в мешке для сбора не должно превышать давление хладагента(макс . 0, 1 бар) во избежание повреждения вакуумного насоса .

Сбор хладагента из системы кондиционирования воздуха

Перекачка жидкого хладагента

На установках систем кондиционирования воздуха, как правило, имеются запорные краны, устанавливаемые на трубопроводах с хладагентами в наружном блоке .

При сборе хладагента из такой системы необходимо использовать метод сбора жидкости, поскольку количество хладагента в системе может быть достаточно большим . При сервисном обслуживании или ремонте систем кондиционирования воздуха используется двухтактный метод сбора хладагента .

Сбор хладагента из систем промышленного охлаждения

Для сбора хладагента из систем промышленного холода используется двухтактный метод, за исключением случаев, описанных выше .

Если компрессор исправен:

- Запустить систему с перекрытым запорным клапаном на приемной емкости; продолжать откачивание до тех пор, пока хладагент системы не будет полностью перемещен в конденсатор и приемную емкость(срабатывание реле низкого давления).

- Отключить систему!Перекрыть запорный клапан со стороны нагнетания компрессора . Открыть патрубок для создания потока жидкого хладагента под действием установки сбора .

- Теперь жидкость поступает от линии нагнетания компрессора в конденсатор, проходит через приемную емкость, а затем поступает в баллон для сбора . Установка сбора поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать постоянный поток жидкого хладагента .

- Если через смотровое стекло перестает наблюдаться поток жидкости, это означает, что в системе не осталось жидкого хладагента .

Если компрессор неисправен:

- Отключить систему . Все запорные вентили системы должны быть открыты . Все электромагнитные клапаны должны быть открыты . Для этого необходимо вручную подать питание на катушки электромагнитных клапанов . Лучше и удобнее управлять работой электромагнитных клапанов, как показано на схеме ниже .

- Открыть патрубок комплекта манометров для создания потока жидкого хладагента под действием установки сбора . Следить за перекачиванием хладагента, одновременно следя за уровнем через смотровое стекло .

- Теперь жидкость течет от выходного отверстия установки сбора в линию нагнетания компрессора, далее & mdash;в систему и в баллон для сбора . Установка сбора поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать непрерывной поток жидкого хладагента .

- Если через смотровое стекло перестает наблюдаться поток жидкости, это означает, что в системе не осталось жидкого хладагента .

После завершения перекачивания жидкости подсоединить шланги к стороне нагнетания и всасывания(при помощи патрубков). Сторона нагнетания / выход установки сбора подсоединяется к отверстию для газа на баллоне для сбора . Подсоединение к стороне нагнетания системы можно выполнить либо на приемной емкости для жидкости, либо на компрессоре .

Следует проследить, чтобы все сервисные / запорные клапаны были открыты, чтобы предотвратить & laquo;блокировку & raquo; хладагента .

Источник