Ручка барашек своими руками

Давно хотел изготовить ручки-барашки большого размера, которые всегда могут пригодиться. Для образца взял ручку-«ромашку» от струбцин, которые шли в комплекте с циркулярной пилой.

Хочу сразу показать результат.

Всё оборудование делалось для одноразового или очень редкого использования, поэтому выполнено очень просто, можно сказать, примитивно.

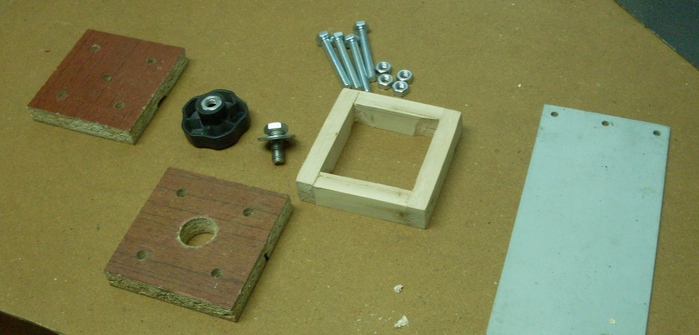

Для изготовления пресс-формы для литья пластмассы и нагревателя потребуется совсем немного материалов и инструмента. Если нет сварки, можно применить резьбовые соединения или придумать что-то ещё. Просто со сваркой быстрее и удобнее.

Пресс-форма для литья пластмассы склеена из реек. При диаметре ручки-образца 54 мм, наружные размеры пресс-формы получились 100х100 мм, ширина 16мм и высота 22 мм.

Сразу хочу сказать, что высоту пресс-формы (толщину будущей заливки) надо брать больше. Толщина слоя эпоксидной смолы над верхней частью формы должна быть не меее 10 мм.

У меня она была всего 3-4 мм, поэтому после второй заливки часть «крыши» разрушилась от сильного давления.

Ручка-модель имеет выступающую часть, поэтому в центре основания из ДСП или фанеры делаем отверстие нужного диаметра, а по углам сверлим отверстия диам. 8 мм.

Собираем конструкцию. На всякий случай между основанием и боковинами проложил два слоя газеты. Снизу закладываем болты, накручиваем гайки так, чтобы они находились примерно на 10 мм от основания. Всю внутреннюю часть, кроме стенок, смазываем любым машинным маслом.

В центре можно укрепить трубочку или стержень — будущее заливное отверстие. Можно просверлить его и после заливки. На фото видно, насколько тонкий слой эпоксидки залит, даже пробка, закрывающая отверстие в центре пресс-модели, просвечивает. Надо лить слой толще.

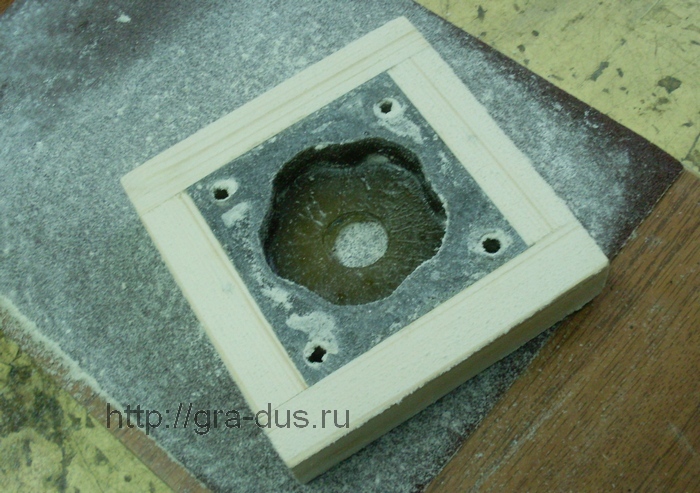

Пимерно через сутки эпоксидка отвердеет. Выкручиваем болты, шлифуем основание. Должно получиться примерно так:

В уже готовой пресс-форме недалеко от заливного отверстия необходимо просверлить еще одно, диаметром 2-2,5 мм, для выхода воздуха во время заливки пластика. У меня сначала этого отверстия совсем не было.

Изготавливаем вторую часть формы. Понятно, что в углах стальной пластины надо просверлить совпадающие отверстия и приварить шайбу.

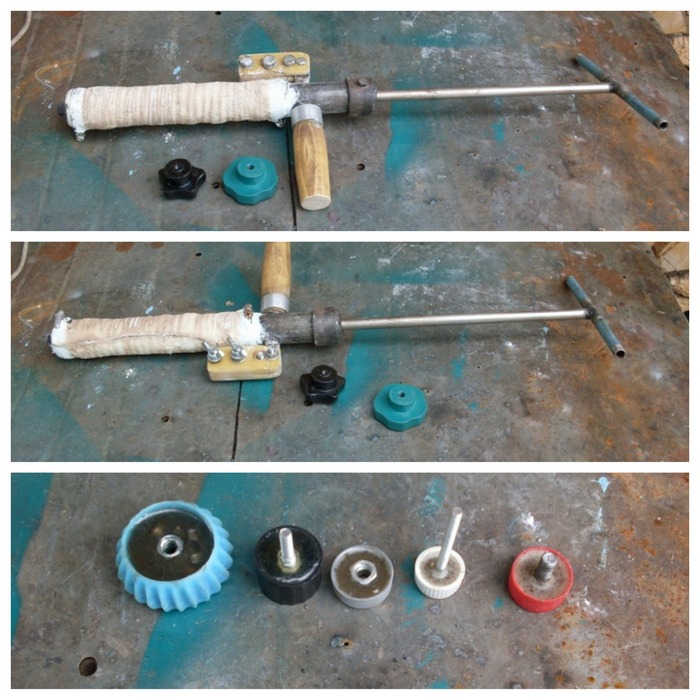

Пока затвердевал эпоксидный клей в пресс-форме, я начал изготавливать термопресс для заливки пластика. Эта штуковина похожа на обычный насос для велосипеда. Использовались обрезки труб разного диаметра и подходящие по размеру шайбы.

Трубу можно взять диаметром 30-35 мм, длиной 300-350 мм. Поршень должен плотно входить в трубу но не заклинивать. Лучше пусть часть разогретого пластика просочится через поршень, чем он заклинит во время нагнетания. Испортите заготовку.

На заостренный штырь насаживается деревянная ручка, к Г-образной пластинке прикручивается изолятор из стеклотекстолита для крепления выводов спирали.

Эти детали я приварил позже, а сначала была просто труба, на одном конце которой приварена шайба с внутренним диаметром 10 мм, для выхода жидкого пластика.

Первая ручка была отлита вообще без электронагрева. В трубу я засыпал нарезанный мелкими кусочками пластик. Использовал то, что попалось под руку: куски от разбитого пластикового ведра, лопату для уборки снега и прочее. Разогревал на открытом огне.

Но это неудобно. Пластик при перегреве периодически воспламеняется и страшно воняет, труба горячая и вся черная от копоти, на руку приходится надевать толстую рукавицу.

Но всё-же получилось:

За неимением слюды обмотал трубу фторопластовой лентой. Выдерживает температуру примерно 450 град. Нагреватель — спираль от. сам не знаю, от чего. Может, утюг, а может старинная эл. плитка.

Разрезал на три равные части, вытянул, распрямил, как мог. Немного скрутил все жилы между собой. Длина спирали получилась примерно 2,5 — 2,8 метра. Впоследствии сверху обмотал её чем-то, похожим на стекловату.

Аппарат не каждодневного применения, поэтому всё упрощенно. )

Ходовые испытания. Напряжение и ток видны на фото. Ток 4,5-5А, напряжение около 30 В. Источник питания — старое зарядное устройство, напряжение на выходе регулируется. На мультиметре — температура внутри трубы.

Фторопластовая лента всё-таки не выдержала и местами расплавилась, вызвав короткое замыкание и отгорание части спирали.

Намотал другую. Кстати, перед намоткой новой спирали её надо отжечь, пропустив через неё хороший ток, или каким-то другим способом. После отжига она становится мягкой, почти полностью распрямляется и становится удобной для намотки.

В качестве изоляции применил гипсовый бинт из аптеки. Намотал на трубу два слоя, затем спираль и сверху снова несколько слоев гипсового бинта.

Отлил несколько ручек. Бинт потемнел, но ничего не разрушается, не крошится. Из гипсового бинта сделал и форму для отливки, но не испытывал, так как ручек уже достаточно.

Так выглядит последний вариант термопистолета.

Ручки небольших размеров изготавливал, заливая эпоксидной смолой болт или гайку в пробке подходящих размеров (нижнее фото).

Литье пластмассы в домашних условиях вполне может выполнить даже тот, кто не имеет никакого опыта. Основная сложность — изготовление качественной пресс-формы.

Источник

Как сделать ручки-барашки

Ручки-Барашки являются универсальными ручками за счет удобства захвата пальцами при быстром закручивании- откручивании. Мне понадобились четыре ручки-барашки для фиксации наклонной столешницы короба под шлифовальную

машинку. Для наглядности я снял видео мастер класс, а ниже расскажу подробнее важные технические подробности.

Беру две коронки по дереву: маленькая коронка диаметром 29 мм или 1/8 дюйма и побольше, диаметром 44 мм или 1-3/4 дюйма.

Делаю бумажный шаблон с разметкой отверстий в будущей ручке: Рисую круг диаметром 40 мм, разбиваю его лучами на 5 частей.

Вырезаю бумажный шаблон и клею его на фанеру 15 мм толщиной с помощью двустороннего скотча. На сверлильном станке сверлом 3 мм делаю в шаблоне отверстия: в центре и на пересечении лучей с окружностью.

Получаю своеобразный фанерный временный кондуктор для разметки верха ручки-барашки. Толстая фанера будет направлять сверло перпендикулярно. Приступаю к изготовлению верха ручек.

Беру брусок из бука 45 х45 мм и дрель. По ширине размер бруска должен быть на 5 мм больше диаметра круга бумажного шаблона. Кругом размечен верх ручки-барашки, а на окружность нанесены метки будущих выемок под пальцы.

Накладываю, фанерный кондуктор на брусок, прижимаю и по разметке надсверливаю дрелью отверстия в бруске на 2-3 мм согласно разметке. Более глубокое сверление отверстий бруска я сделаю позже.

С помощью фанерного кондуктора я заодно и разлиновываю брусок, обозначая границы отпила, пока его квадратиков будущих ручек. Квадраты я, в дальнейшем, превращу в круги с помощью коронок по дереву.

Переходим на сверлильный станок.

С помощью сверла Форстера диаметром 10 мм прохожу по меткам на окружности барашки. Высверлив 5 лунок, не доходя примерно 5 мм до низа бруса. Высверливать брусок на всю глубину нет необходимости. Верх ручки будет из двух частей, излишек толщины я отпилю на циркулярном станке.

Коронкой диаметром 44 мм вырезаю круг в бруске глубиной около 35 мм.

Важно: При сверлении коронкой, предварительно просверленные по кругу отверстия в бруске, осуществляют отвод стружки как по каналам. Коронка имеет центральное сверло. Рекомендую центральное отверстие (под это сверло) просверлить заранее, чтобы коронка потом не застревала при глубоком сверлении.

Меняем большую коронку на маленькую, диаметром 29 мм. Нужно сделать 4 деревянных цилиндрика, назначение которых Вам станет ясно позднее.

Важно: Маленькой коронкой я сверлю с коротким шагом, чтобы границы пиления совмещались. Таким образом облегчается отвод опилок.

Переходим на циркулярный станок. Я заклеиваю лицевую часть бруска прозрачным скотчем. Эта технология отлично подходит для изготовления простых колес на деревянные машинки.

Мы будем обрезать брусок на ширину 25 мм, срезая вырезанные ранее коронками круги. Скотч предотвратит их выпадение в зону пиления или смещение со своих мест. Эта технология отлично подходит для изготовления простых колес на деревянные каталочки.

Фрезерую край верха ручки барашки с двух сторон, деревянные цилиндрики в этом не нуждаются.

Сборка ручки: В магазине я купил металлическую шпильку диаметром 10 мм. Далее нарезал ее на куски по 12 см и 8 см длиной (по два).Это будет основание ручек.

Нарезка внутренней резьбы.

Штангенциркулем замерил внутренний диаметр металлической шпильки. Он составил 8,5 см. Беру сверло диаметром 8,5 см и с помощью приема с кусочком шкурки высверливаю центральные отверстия еще раз. Зажимаю детали в тисках, вставляю кусок металлической шпильки в дрель и прогоняю, нарезая внутреннюю резьбу.

Делаю это на небольших оборотах, сначала по часовой стрелке, а потом включаю реверс и выкручиваю шпильку. Повторяю эту операцию на всех деталях. Внутренняя резьба нарезана.

Финальная сборка ручки-барашка.

Закреплю металлическую шпильку в патроне дрели. Навинчиваю примерно до середины деревянный цилиндрик. Капаю клей на край шпильки и быстро навинчиваю верхнюю часть ручки-барашки. Шпильку вгоняю заподлицо в верхом детали.

Наношу клей под деталь и подгоняю цилиндр вплотную. Он исполняет роль контргайки.

Ручки-барашки готовы и установил их в короб шлифовального станка с наклонной столешницей из ручного электроинструмента (шлифовальной машинки) , изготовление которого покажу в следующий раз.

Спасибо, что прочитали! Подписывайтесь на мой блог, впереди много интересной и полезной информации!

Источник

Как сделать деревянные барашковые ручки из фанеры

В данном обзоре автор показывает, как легко и быстро можно сделать деревянные барашковые ручки, которые пригодятся для каких-либо самоделок или приспособлений.

Для их изготовления можно использовать как фанеру толщиной 16-18 мм, так и заготовки из дерева или другого материала. Перед началом работ необходимо будет выполнить некоторые операции.

Первым делом автор делает шаблон из куска плотного картона (можно также ДВП использовать). Вырезается квадрат, после чего нужно начертить внутри него окружность. Диаметр окружности может быть разным, какой вам нужен — в данном случае он составляет 5,5 см.

Затем выполняется разметка, а также нужно будет сделать отверстия: одно в центре круглого шаблона и шесть — по его окружности, на равном расстоянии друг от друга.

Процесс изготовления барашковых ручек

Далее шаблон переносится на подходящую по размерам заготовку из фанеры или же дерева (или другого материала, какой вы используете для этого).

На следующем этапе работ на сверлильном станке, используя сверло диаметром 16 мм, мастер высверливает шесть отверстий по кругу заготовки. Затем саму барашковую ручку он вырезает при помощи коронки по дереву диаметром 54 мм.

Затем заготовки нужно будет отшлифовать на шлифовальном станке, а их «зубчики» обработать фрезой. Затем к каждой ручке нужно будет приклеить деревянный «кругляк».

На последнем этапе останется только просверлить в ручках отверстия нужного диаметра, и установить резьбовые втулки (или просто вставить болты). Подробно о том, как сделать деревянные барашковые ручки из фанеры, смотрите в данном видео.

Источник

Как сделать гайку барашек из фанеры своими руками

Деревянные маховики весьма удобно применять в зажимных узлах различных самодельных приспособлений и станков. Зачастую они гораздо практичней заводских гаек-барашек, а сделать их можно из фанеры своими руками.

Гайка барашек из фанеры — фото.

Подготовьте всё необходимое

Для изготовления звездообразных рукояток понадобятся гайки нужного диаметра и обрезки фанеры вдвое толще высоты гаек.

- Электролобзик.

- Узкая пилка по дереву.

- Шлифовальная машина.

- Шкурки различной зернистости.

- Дрель электрическая.

- Сверла различных диаметров: 3–5 мм, по калибру болта и по размеру гайки «под ключ».

- Карандаш и чертежные принадлежности.

- Молоток.

- Ключи.

- Узкая стамеска.

Для склейки фанерных деталей подойдет столярный клей, а для фиксации металлических гаек пригодится эпоксидный двухкомпонентный клеящий состав.

Делаем барашковые гайки своими руками

Рационально изготавливать сразу хотя бы две рукоятки. Сложите два куска фанеры вместе, начертите круги по размеру рукояток и разделите окружности на шесть частей.

Сначала просверлите тонкие сквозные отверстия по центрам заготовок.

Затем положите детали внутренними поверхностями кверху и высверлите материал перовым сверлом на глубину в половину толщины гайки.

Поменяйте сверло в патроне электродрели и рассверлите центральные отверстия под стержни болтов.

Вставьте в одну заготовку болты, накрутите гайки и обведите контуры карандашом.

Удалите лишний материал стамеской, придав углублениям шестигранные формы.

Вставьте гайки на место и закрутите болты. Наденьте вторую заготовку и стукните сверху молотком, чтобы грани гаек отпечатались на фанере.

Прочертите линии карандашом, если вмятости плохо видно. Выберите углубления стамеской.

Вложив гайки и соединив детали вместе, убедитесь в отсутствии щели между ними. Пометьте торцы заготовок.

Намажьте столярным клеем поверхности и капните в пазы для гаек немного «эпоксидки».

Скрутите детали болтами, подложив под гайки шайбы. Оставьте заготовки до высыхания клеящего состава.

Просверлите размеченные на окружностях отверстия перовым сверлом.

Теперь вырежьте круги лобзиком и отшлифуйте грани.

Смастерите под рукоятки опорные шайбы из прочной фанеры, а лучше из материала с более твердой поверхностью (фторопласта или ламинированной МДФ).

Покройте самодельные маховички лаком или краской. Используйте фанерные рукоятки вместо гаек-барашек в узлах, где для сжатия достаточно усилия от руки.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Статья рассматривает процесс изготовления простых держателей, подставок и полочек для ручного инструмента домашней мастерской.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Источник