- Двигатель Hyundai, KIA D4EA

- Описание

- Технические характеристики

- Надежность, слабые места, ремонтопригодность

- Надежность

- Слабые места

- Ремонтопригодность

- Тюнинг

- Ремонт турбины дизельного двигателя своими руками

- Ремонт турбины дизельного двигателя своими руками

- Ремонт турбины своими руками

- Ремонт турбокомпрессора своими руками

- Снятие турбины

- Ремонтируем турбину дизельного мотора своими руками

- Устройство турбокомпрессора дизеля

- Описание конструкции турбокомпрессора – нюансы

- Дисбаланс турбины

- Как отбалансировать турбину

- Самостоятельная установка турбокомпрессора

- Самостоятельный ремонт турбины автомобиля возможно ли

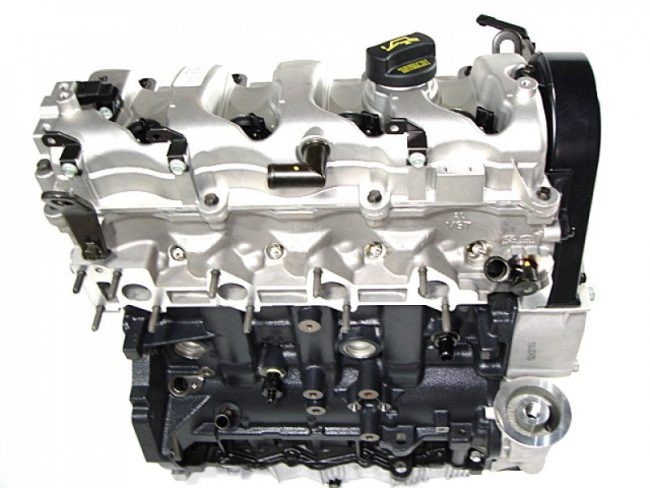

Двигатель Hyundai, KIA D4EA

Инженерами – моторостроителями корейской компании Hyundai для кроссовера Hyundai Tucson разработана и запущена в производство новая модель силового агрегата. Позднее двигатель стали устанавливать на Элантру, Санта Фе и другие марки автомобилей. Высокая популярность силового агрегата обусловлена рядом инновационных технических решений.

Описание

Двигатель D4EA стал доступен для потребителя с 2000 года. Выпуск модели продолжался в течение 10 лет. Представляет собой дизельный четырехцилиндровый рядный силовой агрегат с турбонаддувом объемом 2,0 литра, мощностью 112-151 л.с при крутящем моменте 245-350 Нм.

Двигатель устанавливался на автомобили Hyundai:

На автомобили Kia:

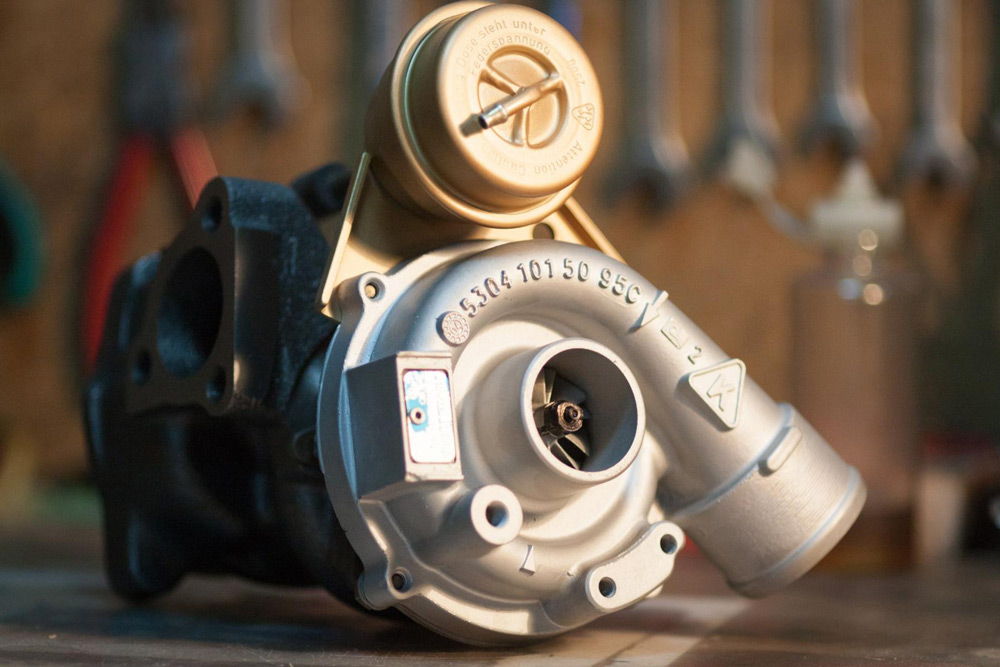

Силовой агрегат оснащался двумя типами турбин – WGT 28231-27000 (мощность составляла 112 л.с) и VGT 28231 – 27900 (мощность 151 л.с).

Блок цилиндров изготовлен из высокопрочного чугуна. Цилиндры расточены внутри блока.

ГБЦ из алюминиевого сплава. В ней 16 клапанов и один распредвал (SOHC).

Коленчатый вал стальной, кованный. Располагается на пяти опорах.

Поршни алюминиевые, с охлаждением внутренней полости маслом.

Привод ТНВД шестеренчатый, от распредвала.

Привод ГРМ ременный. Ремень рассчитан на 90 тыс. км пробега автомобиля.

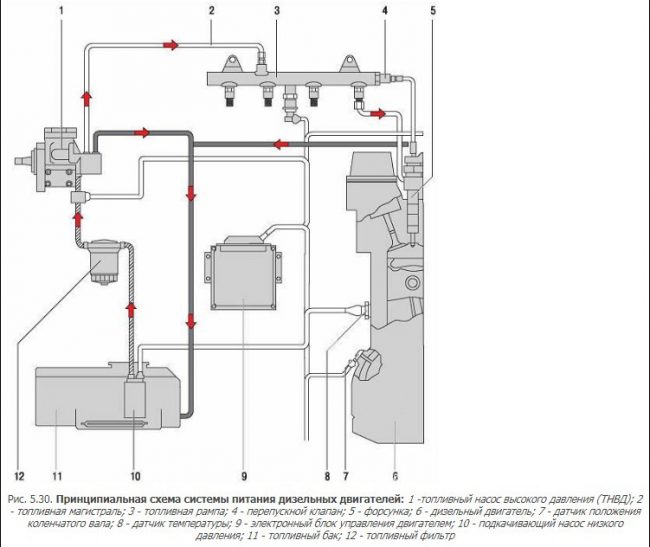

Топливная система Common Rail Bosch. С 2000 по 2005 годы давление впрыска топлива составляло 1350 бар, а с 2005 года – 1600 бар. Соответственно мощность в первом случае была 112 л.с, во втором 151 л.с. Дополнительным фактором в поднятии мощности являлись разные типы турбин.

Гидрокомпенсаторы существенно облегчают регулировку теплового зазора клапанов. Но они устанавливались только на двигателях с одним распредвалом (SOHC). Тепловой зазор клапанов на ГБЦ с двумя распредвалами (DOHC) регулируется подбором регулировочных шайб.

Система смазки. В двигатель D4EA заливается 5,9 литра масла. На заводе используют Shell Helix Ultra 5W30. В процессе эксплуатации ему подобрана не плохая альтернатива – Hyundai/Kia Premium DPF Diesel 5W-30 05200-00620. Масло в системе смазки двигателя производитель рекомендует заменять через 15 тыс. км пробега автомобиля. В руководстве по эксплуатации конкретной модели авто указано какую марку масла использовать и заменять ее на другую не желательно.

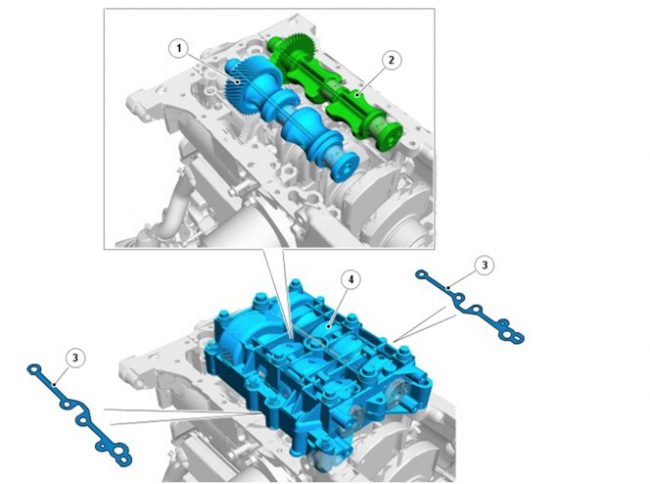

Модуль балансировочных валов расположен в поддоне картера. Поглощает инерционные силы второго порядка, значительно уменьшает вибрацию мотора.

Клапан ЕГР и сажевый фильтр существенно повышают экологические нормы выхлопа. Они устанавливались на последние версии двигателя.

Технические характеристики

| Производитель | GM DAT |

|---|---|

| Объем двигателя, см³ | 1991 |

| Мощность, л.с | 112-151* |

| Крутящий момент, Нм | 245-350 |

| Степень сжатия | 17,7 |

| Блок цилиндров | чугун |

| ГБЦ | алюминий |

| Диаметр цилиндра, мм | 83 |

| Ход поршня, мм | 92 |

| Гашение вибраций | модуль балансировочных валов |

| Клапанов на цилиндр | 4 (SOHC) |

| Гидрокомпенсаторы | + |

| Привод ГРМ | ремень |

| Турбонаддув | WGT 28231-27000 и VGT 28231 – 27900 |

| Регулятор фаз газораспределения | нет |

| Система питания топливом | CRDI (Common Rail Bosch) |

| Топливо | дизельное топливо |

| Порядок работы цилиндров | 1-3-4-2 |

| Экологические нормы | Euro 3/4** |

| Ресурс работы, тыс. км | 250 |

| Вес, кг | 195,6-201,4*** |

*мощность зависит от типа установленной турбины, **на последних версиях устанавливались клапан ЕГР и сажевый фильтр, *** вес определяет тип установленного турбокомпрессора.

Надежность, слабые места, ремонтопригодность

Любая техническая характеристика не даст полного представления о двигателе, пока не будут рассмотрены три главных фактора, характеризующих эксплуатационные возможности силового агрегата.

Надежность

В вопросах надежности двигателя мнения автолюбителей не однозначны. У кого-то он выхаживает 400 тыс. км без малейшего намека на возможность скорого ремонта, кто-то уже через 150 тыс. км начинает делать капитальный ремонт.

Большинство автомобилистов с уверенностью заявляют, что при соблюдении всех рекомендованных производителем рекомендаций по обслуживанию и эксплуатации мотора он способен намного превысить заявленный ресурс.

Особые требования предъявляются к качеству технических жидкостей, особенно масла и дизельного топлива. Конечно, в РФ (да и других республиках бывшего СНГ) ГСМ не всегда соответствует стандартам, но это не причина лить в топливный бак первое встретившееся на АЗС топливо. Результат использования низкосортного дизтоплива на фото.

Сюда же автоматически добавляются неоднократные замены элементов топливной системы, частые (и не бесплатные) заезды на СТО, лишние диагностики машины и т.д. Образно выражаясь, «копеечная солярка» из сомнительных источников оборачивается много рублевыми затратами на ремонт двигателя.

Чувствительность к качеству масла у D4EA так же очень высокая. Заправка не рекомендованными сортами приводит необратимым последствиям. В таком случае капитальный ремонт двигателя неизбежен.

Таким образом, все проблемы в моторе начинают возникать только при неправильной его эксплуатации и несоблюдении рекомендаций производителя. Сам по себе двигатель надежный и долговечный.

Слабые места

Любой мотор имеет свои слабые места. Есть они и у D4EA. Одним из самых опасных явлений является склонность к масложору. Он возникает по причине засорения системы вентиляции картера. Базовая версия (112 л.с) двигателя не имела маслоуловителя. В результате избытки масла скапливались на клапанной крышке, часть из них проникала в камеры сгорания. Происходил обыкновенный угар масла.

Засоренный сапун системы вентиляции способствовал созданию избыточного давления газов в картере. Такая ситуация заканчивается выдавливанием масла через различные уплотнения, например, сальники коленвала.

Встречается прогорание уплотнительных шайб под форсунками. При несвоевременном обнаружении неисправности происходит разрушение ГБЦ. В первую очередь страдают посадочные гнезда. Форсунки могут преподнести еще одну неприятность – в случае их износа нарушается стабильная работа двигателя, ухудшается его запуск. Причиной износа в большинстве случаев является не качественное дизельное топливо.

После больших пробегов на некоторых моторах отмечается заклинивание ротора водяного насоса. Опасность заключается в обрыве ремня ГРМ со всеми вытекающими последствиями.

Ремень привода ГРМ имеет не большой ресурс эксплуатации (90 тыс. км). В случае его обрыва происходит загибание клапанов, а это уже серьезный ремонт силового агрегата.

Не редко встречается такая неисправность, как заклинивание клапана ЕГР в открытом положении. Необходимо иметь в виду, что многие автолюбители на клапан ставят заглушку. Такая операция вреда двигателю не приносит, хотя несколько снижает экологические нормы.

Слабые места в D4EA имеются, но они возникают при нарушении правил эксплуатации мотора. Своевременное проведение ТО и диагностики состояния двигателя исключает причины возникновения неисправностей в силовом агрегате.

Ремонтопригодность

ДВС D4EA имеет хорошую ремонтопригодность. Залог этому в первую очередь его чугунный блок цилиндров. Есть возможность расточки цилиндров под необходимые ремонтные размеры. Сама конструкция мотора так же не представляет большой сложности.

Проблем с запчастями для замены вышедших из строя не возникает. Они в любом ассортименте имеются в специализированных и интернет-магазинах. На выбор можно приобрести оригинальные узлы и детали или их аналоги. В крайнем случае любую б/у запчасть легко найти на многочисленных разборках.

Необходимо отметить, что ремонт двигателя довольно дорогостоящий. Самым дорогим узлом является турбина. Не из дешевых будет и замена всей топливной системы. Несмотря на это при ремонте рекомендуется использовать только оригинальные запчасти. Аналоги, как правило, китайского производства. Их качество в большинстве случаев всегда под сомнением. Узлы и детали, приобретенные на разборках, так же не всегда оправдывают надежды – никто не может точно определить оставшийся ресурс б/у запчасти.

Часто возникают ситуации, когда замена одного элемента двигателя вызывает обязательную замену других. Например, при обрыве, или плановой замене ремня привода ГРМ обязательно меняется и его ролик натяжителя. Если эту операцию проигнорировать, создастся предпосылка к заклиниванию ролика, что в свою очередь снова вызовет обрыв ремня.

Таких нюансов в двигателе предостаточно. Поэтому ремонтом своими силами может заниматься только тот, кто хорошо знает устройство двигателя, имеет опыт в выполнении таких работ и необходимый специальный инструмент. Самое идеальное решение – поручить восстановление агрегата специалистам профильного автосервиса.

Об устройстве и этапах разборки двигателя можно получить представление, просмотрев видео.

Тюнинг

Несмотря на то, что двигатель выпускается изначально форсированным, возможность увеличения его мощности имеется. Необходимо отметить, что это касается только первых версий мотора (112 л.с). Сразу обратим внимание на тот факт, что механический тюнинг D4EA невозможен.

Перепрошивка ЭБУ позволяет поднять мощность со 112 л.с до 140 с одновременным увеличением крутящего момента (примерно на 15-20%). При этом отмечается незначительное снижение расхода топлива в городском режиме эксплуатации. Кроме этого на некоторых автомобилях (Kia Sportage) появляется круиз-контроль.

Таким же образом имеется возможность перепрограммирования ЭБУ версии 125-сильного двигателя. Операция позволит поднять мощность до 150 л.с и увеличить крутящий момент до 330 Нм.

Возможность тюнингования первой версии D4EA обусловлена тем, что первоначальные настройки ЭБУ на заводе-производителе занижены по мощности со 140 л.с до 112. То есть сам двигатель возросшие нагрузки выдержит без каких-либо последствий.

Для чип-тюнинга силового агрегата нужно приобрести адаптер Galletto1260. Программу (прошивку) представит специалист, который будет перенастраивать блок управления.

Изменение настроек ЭБУ можно сделать на специализированных СТО.

Двигатели более поздних версий тюнинговать нежелательно, поскольку такое вмешательство значительно снизит ресурс работы ДВС.

Корейские моторостроители создали не плохой турбодизель. Надежная работа после 400 тыс. км пробега подтверждает это утверждение. В то же время у некоторых автолюбителей он требует капитального ремонта после побега 150 тыс. км. Все зависит от отношении к мотору. При соблюдении всех рекомендаций производителя он будет надежным и долговечным, в противном случае доставит владельцу не мало неприятностей и заметно облегчит его бюджет.

Источник

Ремонт турбины дизельного двигателя своими руками

Ремонт турбокомпрессора своими руками, причины неисправностей и инструкция

- Ваш двигатель внезапно как-будто утратил мощность

- Из выхлопной трубы вырывается дым черного или темно-синего цвета

- Увеличился расход масла

- Изменился звук работы мотора и турбокомпрессора

Все это свидетельствует о том, что пора убедиться имеется ли у вас в наличии ремкомплект турбокомпрессора и проверить исправность не только турбокомпрессора, но и, в первую очередь, мотора автомобиля и всех его навесных агрегатов. Не пренебрегайте этим советом, потому что качественно обслуживаемый и нормально работающий двигатель обеспечивает безотказную работу турбокомпрессора на протяжении долгих лет.

Можно ли отремонтировать турбокомпрессор своими руками , какое оборудование и навыки для этого нужны?

Ремонт турбины дизельного двигателя своими руками

Сразу скажем, что ни один специалист не посоветует разбирать и ремонтировать турбокомпрессор самому. Причины этого приводятся веские и достаточно будет назвать хоть одну из них. Например, малейшая песчинка при попадании в агрегат способна вывести его из строя. Но есть и другое мнение — если кто-то это делает, то смогу и я! Если вы решили разобрать и отремонтировать турбокомпрессор своими силами, приготовьте минимальный ремкомплект турбокомпрессора: вкладыши нескольких размеров, полный набор всевозможных сальников, кольца, шайбы, винты, шурупы и запасные вкладыши. Будьте предельно аккуратны и помните, что разобрать что-либо легче, чем собрать. Отмечайте по возможности все места креплений деталей и их положение относительно друг друга.

Ремонт турбины своими руками

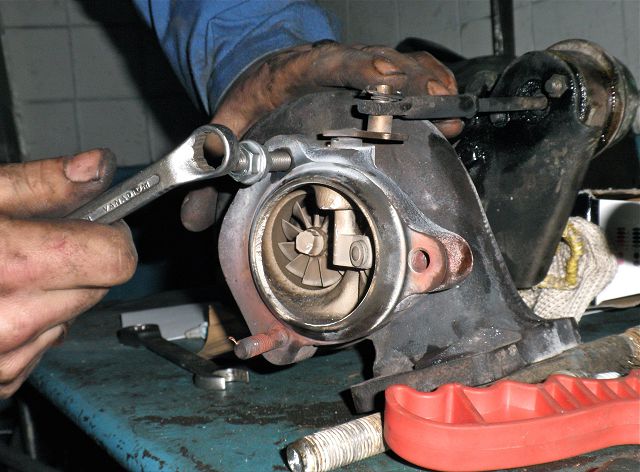

- Снимаем турбину и освобождаем ее от всех винтов. Болты крепления улиток также открутим.

- Проверяем обе крыльчатки: турбину и компрессор. Их отремонтировать невозможно, а придется заменить в случае неисправности.

- Вал, на котором крепятся компрессор и турбина можно пытаться отшлифовать. Потом надо будет заменить подшипники другими, которые подойдут по размеру.

- Чтобы снять колесо компрессора, понадобятся кусачки с раздвижными губами. И надо обязательно учитывать, что на компрессорном валу левая резьба!

- Проверить допустимый ли люфт вала в условиях обычной мастерской очень сложно. Но тут мы идем на риск, уповая на удачу и возможность позже обратиться все-таки в мастерскую.

- Воспользовавшись универсальным съемником, пытаемся снять с вала компрессорное колесо.

- Втулки вала очень часто бывают причиной люфта.

- Очищаем и промываем специальными средствами все детали. При сборке некоторые узлы и детали принудительно смазываем маслом, которое используется при работе автомобиля. Перечень таких деталей различен в каждом конкретном случае.

- Не забыть поздравить себя самого после того, как удалось собрать турбокомпрессор! А если он еще и работает, вам пора подумать о смене профессии. На станции техобслуживания хорошая зарплата…

Прежде чем решаться разобрать и собрать турбокомпрессор далеко не в идеальных условиях, не имея опыта подобной работы, взвесьте еще раз самым тщательным образом все за и против.

Ремонт турбокомпрессора своими руками

В профессиональной мастерской есть возможность диагностировать все узлы и детали любого турбокомпрессора на всех этапах ремонта, включая до и после разборки и сборки. И там созданы условия чистоты, которых невозможно достичь в домашней мастерской при всем желании. Ведь у вас не стоит в гараже специальный агрегат — моечная машина высокого давления, например? А балансировочный стенд? Как вы поняли, мы настойчиво не рекомендуем ремонтировать турбокомпрессор своими руками и настаиваем на этом!

Проверяем обе крыльчатки: турбину и компрессор. Их отремонтировать невозможно, а придется заменить в случае неисправности.

Снятие турбины

Чтобы отремонтировать турбину своими руками, надо ее вначале снять. После того, как открутите все болты крепления улиток турбинной и компрессорной части. Обычно, при снятии компрессорной улитки, проблем возникнуть не должно. А вот турбинная, как правило, может намертво прикипеть.

Чтобы ее снять, способов есть не так уж и много. Например, русский метод – киянкой. Но, будет лучше, если вы используете для этого болты крепления улитки и спокойно её отодвинуть. Эта улитка сама располагается на конусе, поэтому придется приложить усилия. Откручивать ее надо постепенно, не спеша, со всех боков одинаково.

Обязательно надо проследить, чтобы не произошла деформация колеса турбины. Этот способ может быть нелегким из-за конструкции самой турбины. Иногда, все-таки, приходится использовать и киянку.

Чтобы снять компрессорную улитку, можно использовать разные способы. Например, у GT17 она крепится при помощи болтов, а на GT25 – благодаря стопорному кольцу. Здесь очень важно не потерять шайбы.

После того, как вы сняли стопорное кольцо и открутили болты, снимайте улитку. Но, только так, чтобы не испортить колесо.

- Проверьте люфт вала, когда в ваших руках уже окажется картридж. Не должно быть люфта продольного. А вот поперечный может быть ощутим, однако, она тоже не должна болтаться в разные стороны даже на миллиметр. Но, нелюфтящий или люфтящий ТКР еще не значит, что турбина не будет есть масло так, что расход на масло будет ровно таким же, как и на бензин.

- После этого снимаем колесо компрессора. Используйте для этих целей кусачки, у которых раздвижные губки. А второй конец вала просто зажмите фигурной оправкой или чем-либо еще, что будет подходить для этого. Не забывайте, что компрессорный вал имеет именно левую резьбу.

Ремонтируем турбину дизельного мотора своими руками

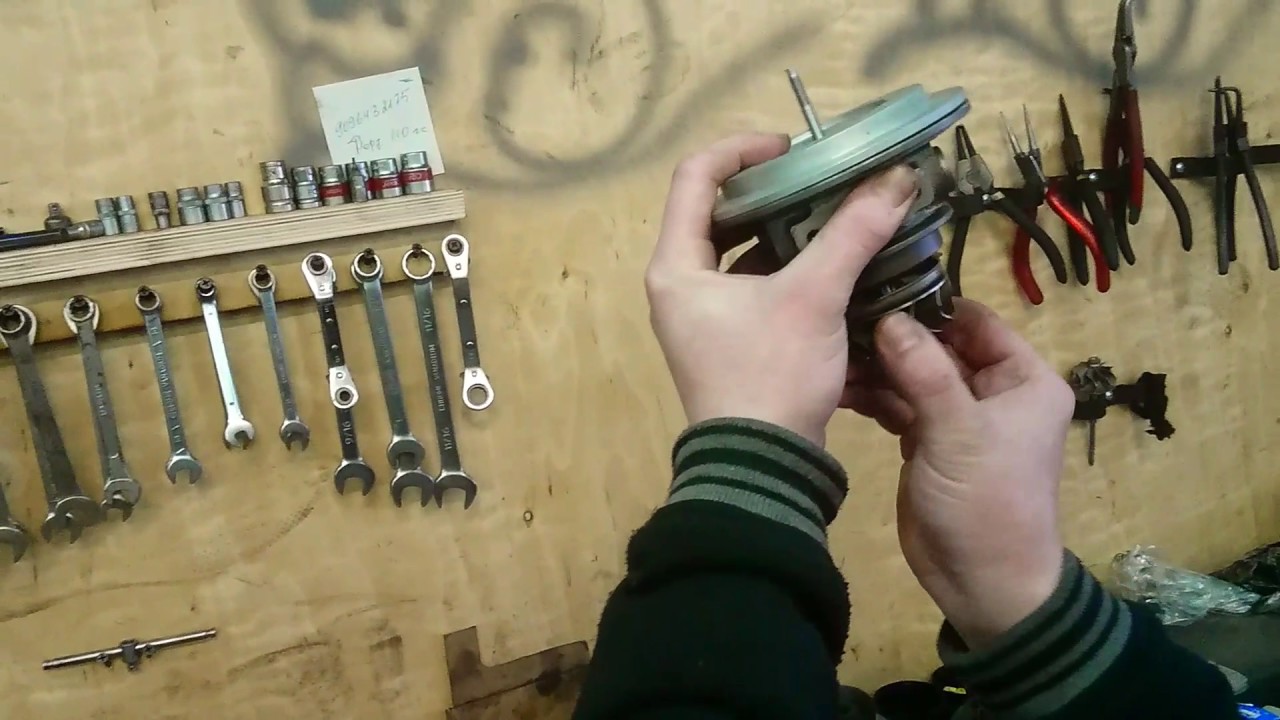

Скорей всего, компрессорное колесо самостоятельно с вала не снимется. Так что придется для этого использовать обычный универсальный съемник. Нужно пометить взаимное расположение колеса и гайки в отношении друг друга. Это необходимо, чтобы не была нарушена балансировка.

Стопорные кольца держат кольца уплотнительные. Втулки вала держатся с помощью трех болтов Т15. Как правило, причиной люфта получаются как раз втулки. Одно стопорное кольцо держит вкладыш, который со стороны компрессора. Со стороны турбины же вкладыш держится с помощью двух стопорных колец.

Очень хорошо и тщательно необходимо очистить от отложения грязи и нагара картридж. Также очистить надо и колеса. А с вала снять уплотнительное кольцо.

Ремонтный комплект для ТКР у вас уже должен быть. В типичном таком комплекте есть полный набор колец, сальников, шайб, метизов и вкладышей. Если у вас болтаются номинальные вкладыши, то нужно будет проточить и сбалансировать вал. Как правило, ремкомплекты содержат вкладыши не одного размера. Вкладыши эти надо очистить, а затем смазать маслом.

Внутренние стопорные кольца нужно установить в картридж. Обязательно убедитесь, что вошли они в пазы полностью. Потом вставляйте турбинный вкладыш. Вначале только смажьте его моторным маслом. Зафиксировать его надо с помощью стопорного кольца. Потом вставляйте и компрессорный вкладыш. Втулку смажьте, на нее наденьте маслосъёмное кольцо, пластину поставьте, и болты Т15 затяните. Затягивать нужно достаточно сильно, но не стоит переусердствовать.

После того, как вы все соберете, смотреться оно будет достаточно презентабельно. Потом установке подлежит и грязезащитная пластина, Фиксируйте ее стопорными кольцами. После этого установите маслосъёмное кольца. Этот процесс достаточно скучный и длительный, так как одеть кольца на вал не очень просто. После чего вставьте вал, предварительно смазав его. Гайку затяните моментом 2,5Нм – 5Нм. Отдраенные улитки тоже надо поставить на место. Это легкий процесс. После этого инсталлируйте вестгейт.

Все, у вас получилась практически новая турбина, сделанная своими руками, по низкой цене.

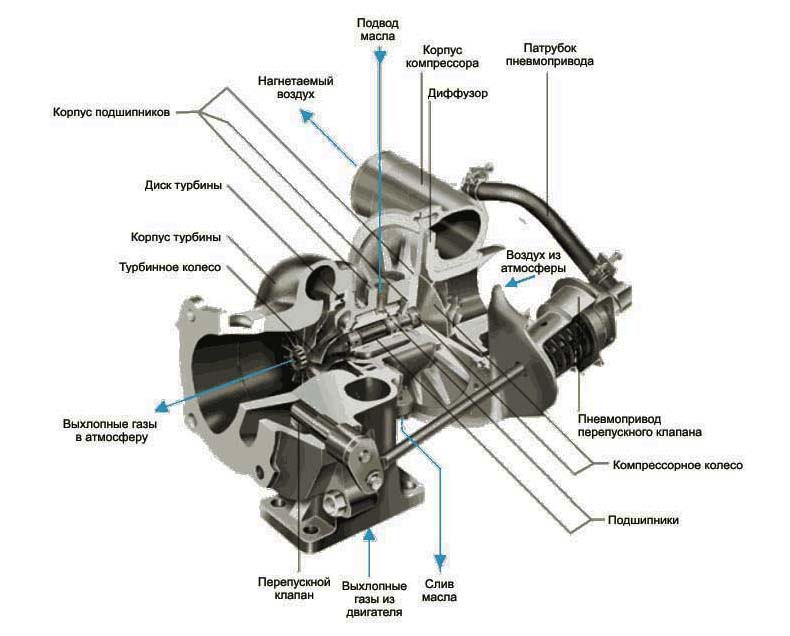

Устройство турбокомпрессора дизеля

При всей своей сложности, турбокомпрессор не отличается изобилием деталей – он имеет всего три основных части – турбинную, работающую на стороне выхлопных газов, компрессорную, отвечающую за наддув двигателя, а между ними находится подшипниковый узел (так называемый картридж), через который проходит вал ротора. Вал и турбинное колесо представляют собой одно целое, а компрессорное колесо крепится на валу. Также имеется система регулирования, которая в зависимости от конструкции ТК может быть расположена на турбинном или компрессорном корпусе. Это устройство отвечает за работу перепускного клапана агрегата. Картридж имеет уплотнения, препятствующие попаданию масла в корпуса. На этом перечень деталей ТК заканчивается.

При такой кажущейся простоте у технически грамотного владельца может возникнуть желание произвести ремонт самостоятельно. Тем более, что новая турбина стоит достаточно дорого (500 – 1000 у.е.), а после восстановления цена может достигать 450 у.е. Выходом может стать покупка турбокомпрессора б.у. , однако вряд ли кто даст на него гарантию. Также существует определенный дефицит квалифицированных специалистов по ремонту ТК – иногда приходится некоторое время ждать своей очереди. Тем не менее, решившегося на самостоятельный ремонт ожидают многочисленные «подводные камни», о которых он и не подозревал.

Описание конструкции турбокомпрессора – нюансы

Одна из распространенных ошибок, регулярно допускаемых теми, кто решился на самостоятельный ремонт ТК – турбокомпрессор, связана с непониманием демпфирующего эффекта, заложенного в конструкцию подшипникового узла агрегата. Именно этот вопрос требует некоторых пояснений, поскольку непонимание может привести к печальным последствиям.

Необходимость демпфирования связана с особенностями работы двигателя. Выхлопные газы поступают в выпускной коллектор и далее на рабочее колесо турбины порциями в соответствии с тем, как открываются выпускные клапаны двигателя. Таким образом, поток не является однородным – воздействие его на ротор турбины имеет импульсный характер. Для компенсации ударного воздействия потребовалось бы придание ротору гораздо большей жесткости, что привело бы к увеличению размеров и веса всего агрегата. Выход был найден в виде применения в подшипниках скольжения втулок плавающего типа, которые на стороне корпуса выполняют демпфирующую функцию.

Между плавающей втулкой и корпусом имеется определенный зазор, в котором образуется масляная пленка, практически идентичная той, которая образуется между ротором и втулкой. Втулка вращается с частотой, примерно вдвое меньшей частоты вращения ротора, а две масляные пленки успешно компенсируют импульсное воздействие отработанных газов на ротор турбины, выполняя амортизирующие функции.

При самостоятельном ремонте турбины может быть диагностирован якобы повышенный люфт между втулкой и корпусом, это принимается за дефект, после чего из соответствующего материала (обычно бронзы) вытачиваются втулки, которые запрессовываются в корпус с некоторым натягом. Аналогия очевидна – эти втулки напоминают втулки в головке шатуна или в стартере, но эта ошибка приводит к печальным последствиям. Турбина работает на предельных режимах, и отсутствие одной масляной пленки приводит к снижению демпфирующего эффекта, отчего многократно увеличивается износ подшипников скольжения. В граничных случаях может даже произойти поломка вала ротора.

Дисбаланс турбины

Балансировка вращающихся деталей имеет большое значение для их корректной и долговечной работы. Яркий и достаточно простой пример – балансировка колес, которую нужно производить после каждого ремонта с разборкой. Иначе в случае передних колес на руль будет передаваться биение. И даже отсутствие каких-либо особых внешних признаков дисбаланса задних колес, тем не менее, приводит к их преждевременному, и весьма характерному износу пятнами. Стоит отметить также повышенную нагрузку и, как следствие, повышенный износ деталей подвески.

Естественно, размеры крыльчаток турбины несопоставимы с размерами колес, однако стоит учитывать и тот факт, что частота вращения их выше на несколько порядков – нормальная частота вращения ротора составляет 100 тыс. об./мин и выше, а в некоторых моделях она может достигать 300 тыс. об./мин. Как известно, нагрузки на вращающуюся деталь растут пропорционально квадрату скорости. Таким образом, при таких оборотах нагрузки вполне сопоставимы, и малейший дисбаланс способен привести к катастрофическим последствиям.

Разборка подшипникового узла, даже ослабление затяжки его болтов приводит к тому, что балансировка нарушается. Совершенно понятно, что в кустарных условиях отбалансировать ротор возможным не представляется, и даже если была произведена корректная замена всех дефектных деталей, такой ремонт начисто теряет смысл – турбокомпрессор с дисбалансом выйдет из строя гарантированно быстро.

Как отбалансировать турбину

Балансировка ротора турбины автомобиля производится на специальном оборудовании квалифицированным специалистом, причем этот процесс проходит в два этапа. Прежде всего, необходимо отбалансировать сам ротор, после чего картридж собирается и производится балансировка всего узла. Для этого применяется два разных станка, и на втором имитируется работа ТК в реальных условиях, на подшипники подается масло нужной температуры и создаются нагрузки на ротор.

Стоит повторить еще раз – в кустарных условиях балансировка ротора турбины невозможна в принципе. И даже если все нужные детали были заменены и сборка проведена правильно, такой агрегат будет иметь дисбаланс, который приведет к его быстрому выходу из строя.

Самостоятельная установка турбокомпрессора

При всей сложности ремонта турбокомпрессора есть операции, которые владелец при наличии должных технических навыков может произвести самостоятельно. Речь идет о демонтаже и монтаже агрегата. При этом следует соблюдать некоторые правила, чтобы избежать неприятностей.

- Перед установкой отремонтированного турбокомпрессора тщательно промыть трубку подвода масла, поскольку здоровье агрегата напрямую зависит от подачи масла к нему. Кроме того, после ремонта оставшаяся грязь может попасть внутрь агрегата и изначально повредить его. Вообще в случае работы с турбиной следует соблюдать максимальную чистоту и аккуратность. Перед установкой ТК на двигатель следует залить около 20 г масла в принимающее отверстие, после чего необходимо несколько раз провернуть вал для равномерного его распределения. Непременно нужно заменить масло, масляный и воздушный фильтры.

- Запрещается использование герметиков при монтаже трубок через прокладку. Следует использовать только новые прокладки хорошего качества. После сборки необходимо запустит двигатель и дать ему поработать на холостом ходу в течение 10-15 минут. При этом нужно убедиться в отсутствии подтеканий масла и охлаждающей жидкости через соединения. Период обкатки турбины составляет 1000 километров пробега. При этом не следует превышать скорость выше 100 км/ч, а также избегать резкой смены режимов движения.

Самостоятельный ремонт турбины автомобиля возможно ли

Отремонтировать турбокомпрессор самостоятельно или в обычном автосервисе возможным не представляется. Для квалифицированного ремонта с гарантией следует обращаться только в мастерские, специализирующиеся на такого рода ремонте. Такая мастерская непременно должна быть оборудована станками для предварительной и окончательной балансировки ротора турбокомпрессора.

А наш пост по ремонту турбин дизельных двигателей своими руками подошел к концу, надеемся мы немного приоткрыли тайну этого агрегата и дали вам понять всю сложность его технической реализации на автомобиле.

Источник