- Рулевой редуктор луаз 969м – важность правильной регулировки

- Особенности регулировки рулевого редуктора луаз 969

- Рулевой редуктор луаз 969 – важность правильных размеров

- Рулевое управление автомобиля ЛУАЗ-969М

- Регулировка рулевого управления

- Проверка и регулировка схождения передних колес

- Рулевой редуктор

Рулевой редуктор луаз 969м – важность правильной регулировки

Редуктор рулевой для луаз будет всегда в хорошем состоянии, если своевременно подтягивать болты, которые крепят картер механизму, и конусные соединения шарниров. Также важно проверять углы рулевого колеса для свободных поворотов.

Для того что заливать масло рулевом редукторе для луаз есть отверстие, которое закрывает пробка. Не стоит превышать уровень масла выше нижней отметки кромки. Если установить машину в смотровую яму, то легче будет определить, в каком состоянии находятся шарнирные рулевые тяги. Их шарниры не нуждаются в том, что их регулировали, ведь они самоподжимающиеся.

Если во время резкого покачивания рулевого колеса вы заметили, что наконечник тяги также перемещается, то важно заменить вкладыши.

Особенности регулировки рулевого редуктора луаз 969

В каком состоянии рулевой механизм не нуждается в регулировке? Когда показание угла свободного поворота не выше 14. Когда этот показатель больше, то важно вначале посмотреть, плотно ли затянуты болты для крепления. Чтоб отрегулировать осевой зазор червяка рулевой редуктор луаз 969 поворачивают в одну из сторон до конца. После чего возвращают его обратно, так чтоб был сбоку зазор в месте, где сцепляются рабочие пары.

Затем гайку стопора оборачивают 3 раза и вращают регулировочную пробку. Так подшипники затягиваются, что способствует уменьшению зазора. В таком случае рулевое колесо будет лучше поворачиваться. В конце затягивают гайку.

Бывают, что после такой регулировки масло течет по пробке для регулировки.Тогда используют прокладку из картону, которой поддерживается стопорная гайка. Важно следить за тем, что в картер ни в коем случае не попала шпатлевка.

Рулевой редуктор луаз 969 – важность правильных размеров

Для того чтоб регулировать боковые зазоры, которые находятся в червяке с роликом из двух гребней, необходимо отделить сошку и шаровой палец. После чего определяют, какие размеры имеет боковой зазор. Он должен быть примерно равен углу 45°. Что если есть боковой зазор? Тогда контргайку отвертывают. При этом вращается винт при помощи отвертки. Затем устанавливают зацепление без зазора. В конце контргайку затягивают. Регулировка проверяется еще раз.

Для того чтоб определить, каким является расстояние между выступами, которые находятся на шинах и то, насколько правильно сходятся колеса, необходимо произвести определенные измерения. Их (эти выступы) отмечают мелом и затем во время поворота колес на 180°, смотрят, каким стало расстояние в тех точках, которые были отмечены. Размеры не должны превышать 3 мм.Чтоб редуктор рулевой для луаз работал исправно в конце всех процессов регулирования сошку и шаровой палец соединяют. Затем проверяется регулировка всего устройства во время езды. Если был изношен рычаг маятника, то толщина прокладок для регулировки уменьшается.

Источник

Рулевое управление автомобиля ЛУАЗ-969М

Техническое обслуживание рулевого управления заключается в своевременной подтяжке болтов крепления картера рулевого механизма к лонжерону и конусных соединений шарниров, проверке угла свободного поворота рулевого колеса, регулировке рулевого механизма, а также периодической проверке уровня масла в картере рулевого механизма.

Заливка масла производится через отверстие, закрываемое пробкой 1. Уровень масла должен быть по нижнюю кромку этого отверстия. Проверку состояния шарниров рулевых тяг удобнее всего проводить вдвоем, установив автомобиль на смотровую яму.

Шарниры рулевых тяг самоподжимающиеся и не требуют регулировки в эксплуатации.

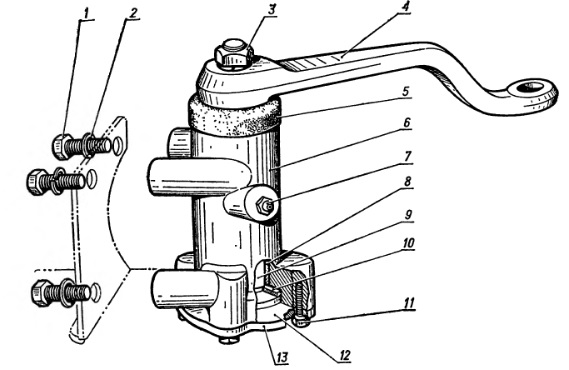

Рис. Механизм рулевой:

1 — пробка заливного отверстия (контрольного); 2 — винт специальный; 3 — контргайка; 4 — гайка стопорная; 5 — пробка регулировочная; 6 — картер рулевого механизма

Перемещение наконечника тяги относительно пальца при резком покачивании рулевого колеса вправо и влево указывает на наличие повышенных зазоров между вкладышами и шаровыми пальцами и необходимость замены вкладышей.

Регулировка рулевого управления

Состояние рулевого механизма считается нормальным и не требующим регулировки, если угол свободного поворота рулевого колеса в положении движения по прямой не превышает 14 градусов. Если угол будет больше указанного, то прежде чем приступить к регулировке рулевого механизма, необходимо убедиться в плотности затяжки болтов крепления картера, маятниковых рычагов и исправности шарнирных соединений. Для регулировки осевого зазора червяка необходимо повернуть рулевое колесо в какую-либо сторону до отказа, а затем в обратную сторону настолько, чтобы в зацеплении рабочей пары появился боковой зазор.

Отвернуть на 2—3 оборота стопорную гайку 4 и вращением регулировочной пробки 5 затянуть подшипники червяка так, чтобы не было заметно осевого зазора червяка, а рулевое колесо свободно поворачивалось. После этого затянуть стопорную гайку.

Если после регулировки осевого перемещения червяка возникает течь масла по резьбе регулировочной пробки, то под стопорную гайку нужно подложить картонную прокладку толщиной 0,5—1 мм или резьбу пробки 5 и резьбу в крышке под винт 2 смазать тонким слоем шпатлевки М6-006 ГОСТ 10277—76 (вместо шпатлевки допускается применение алюминиевой эмали НЦ-28). Попадание шпатлевки внутрь картера не допускается.

Для регулировки бокового зазора в зацеплении червяка с двухгребневым роликом следует отсоединить шаровой палец продольной рулевой тяги от сошки. Сохраняя сошку в положении, соответствующем езде по прямой, и покачивая за головку, определить величину бокового зазора в зацеплении. В пределах поворота червяка примерно на угол 45° от среднего положения (2°40′ поворота сошки) вправо и влево зазора в зацеплении не должно быть.

При наличии бокового зазора отвернуть на 1—2 оборота контргайку 3 и, вращая отверткой винт 2, установить беззазорное зацепление. Затянуть контртайку и проверить регулировку.

При регулировке осевого перемещения червяка и бокового зазора в зацеплении нельзя производить излишнюю затяжку. При чрезмерной затяжке преждевременно изнашиваются подшипники червяка. Чрезмерная затяжка зацепления (червяка и ролика) может привести к износу ролика и червяка и даже разрушению их рабочих поверхностей. Кроме того, при очень тугом вращении рулевого механизма передние колеса не будут стремиться под действием массы передней части автомобиля возвратиться в положение, соответствующее движению по прямой после выхода автомобиля из поворота, что значительно ухудшит управление автомобилем.

По окончании регулировки нужно соединить шаровой палец рулевых тяг с сошкой и проверить правильность регулировки рулевого механизма при движении автомобиля.

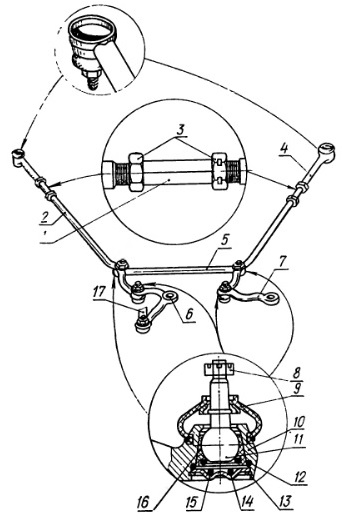

Рис. Рычаг маятниковый:

1 — болт; 2 — шайба; 3 — гайка; 4 — рычаг маятниковый; 5 — чехол защитный; 6 — кронштейн; 7 — масленка; 8 — втулка оси; 9 — ось; 10 — шайба опорная; 11 — болт М6Х16; 12 — прокладка регулировочная; 13 — крышка

Для устранения осевого зазора в результате износа оси маятникового рычага необходимо уменьшить толщину пакета регулировочных прокладок 12.

Проверка и регулировка схождения передних колес

Для определения схождения колес расстояние между выступами боковин шин на уровне центров передних колес. Точки измерения отметить мелом. Затем сдвинуть автомобиль с места так, чтобы колеса повернулись на 180°, и замерить расстояние в точках, отмеченных мелом.

При правильной установке колес размер спереди должен быть меньше размера сзади на 1—3 мм.

Рис. Привод рулевой:

1 — труба регулировочная; 2 — тяга боковая; 3 — контргайка; 4 — наконечник; 5 — тяга поперечная; 6 — рычаг маятниковый левый; 7 — рычаг маятниковый правый; 8 — гайка; 9 — чехол защитный; 10 — наконечник тяги; 11 — палец шаровой; 12 — кольцо защитное; 13 — кольцо упорное; 14 — пружина; 15 — шайба пружины опорная; 16 — вкладыш шарового пальца; 17 — тяга продольная

При несоответствии этих размеров схождение колес регулируется изменением длины боковых рулевых тяг 2, для чего отвернуть гайки 3 обеих тяг (гайка с проточкой имеет левую резьбу) и вращать регулировочные трубы 1 на одинаковую величину. После регулировки, придерживая трубы ключом, затянуть гайки 3, предварительно убедившись в том, что донышки тяг 2 и наконечников 4 параллельны.

Источник

Рулевой редуктор

Ещё не закончив с маятниками, параллельно вскрыл на ревизию редуктор.

Опечалился. Хоть и претензий к редуктору в работе не было (а может не обращал внимания).

Одна внутренняя дорожка ролика «коцаная» при совершенно безукоризненных остальных дорожках.

Ролик малость заедает на оси, но люфт отсутствует даже в тех положениях, где он свободно вращается.

Такой же «коцаный» сектор на дорожке червяка, парной повреждённой дорожке ролика, примерно в среднем положении.

На закуску на валу сошки оказалась забоина-заусенец, продравшая в ещё нормальной втулке борозду на половину её толщины и даже выхватившая кусочек бронзы. Судя по имеющейся также вмятинке на горловине корпуса, где выходит вал, сошку снимали или пытались снять клином или зубилом. Спасибо моей невнимательности, мог бы заметить и устранить забоину.

Эту пару однозначно в утиль? Нельзя ли немного продлить её жизнь, перевернув ролик, чтобы пара не работала коцаным по коцаному?

Имеется также луазовский корпус редуктора и запорожский редуктор б/у, из которых намеревался собрать запасной. Но и там оказалось не всё радостно — ролик без выкрашиваний, но с гладкой вмятинкой и трещиной, а также подржавевшей шейкой под втулку.

Ролик вращается свободно, даже «со свистом» — присутствует небольшой люфт на оси.

К червяку по дорожкам претензий нет, только шейку под сальник малость шлифонуть надо.

Чо делать?

Скупать запоровские редукторы б/у в надежде обнаружить нормальную пару?

Почему по-Хомутинкину «Червяк рулевого механизма заменяется в паре с валом сошки», если червяк контачит с роликом, который отдельно заменять можно?

Можно ли ролик прошлифовать на токарнике и запаровать с целым червяком?

Re: Рулевой редуктор Насчёт «искать доноров» мысль правильная. Я бы аккуратненько собрал бы редуктор как есть, постаравшись при регулировке не защемить зацепление чтобы не усугублять, и доездил бы, пока к редуктору особых претензий нет и не подыщется что получше. Ставить ролик с трещиной — как-то более стрёмно. Если найдётся новый ролик, можно попробовать поменять. Шлифовать настолько коцаный смысла нет — может так статься, что регулировать уже нечего будет, при погружении сошки в картер до упора в его стенку зазор уже выбираться не будет (такое и с новья попадается). Сразу на выброс — если шарики подшипника этого ролика начали лущиться и выпадать, тут люфт и всего за одну поездку до оборота руля может вырасти.

Кстати,у заливной пробки как раз мелкая резьба Но я такую силовую резьбу резать бы в этом чугуне всё равно не стал бы.

Re: нарезать можно всегда! хочешь, я в СЧ тебе нарежу резьбу 30 шага 0,5? 😉 Пари. ну например на ящик эээ. полуосей %)

Вот тока нарезать мало, основной вопрос — а будет ли с того толк.

Да, как советуют, лучше с ней не экспериментировать. А в чём проблема-то? Периодически ослабляется затяжка крепления крышки? У меня была одно время такая проблема — в итоге поставил калёные болты и затянул посильнее, больше не беспокоит. Если перейти на М10, то тут, точно так же, скорее всего будет достаточно хорошо затянуть такие болты и всё, безо всякого дополнительного штифтования. Стык здесь должен держаться уже на одной затяжке крепежа, и если с этим проблемы — надо как-то увеличивать его затяжку, а не пытаться её чем-то сдублировать с целью уменьшения телепания ослабленного соединения. Для центрирования деталей там есть поясок и без этого, и дополнительное штифтование само по себе это центрирование не улучшит (иначе его надо производить с использованием какого-то закладного кондуктора). Только лишь разунифицируются детали.

Re: проблема — в несоответствии желаемого и действительного

> Периодически ослабляется затяжка крепления крышки?

Это лишь вершина айсберга. После ослабления крышка начинает ползать, сошка теряет вторую опору — и махом разбивает втулки.

>Если перейти на М10, то тут, точно так же, скорее всего будет достаточно

А посчитать? Поперечные усилия на сошке при

20кг на баранке против прижима двумя пусть и калеными болтами, но с гайкой в чугунном теле. Тут даже М12, которая не лезет, будет недостаточно.

> Стык здесь должен держаться уже на одной затяжке крепежа

Хм, а для чего тогда центровочный поясок был предусмотрен? Крышка должна легкопрессово садиться в корпус, а болты — лишь не дают ей выпасть.

> Для центрирования деталей там есть поясок и без этого

Вот именно! Проблема лишь в том, что он традиционно просажен от 0,5 до 1+мм, и АБСОЛЮТНО ничего не держит.

Re: проблема — в несоответствии желаемого и Если поясок просажен аж на миллиметр — то это уже восстановительный ремонт. Я это к тому, что с этой точки зрения заштифтовать крышку абы в каком положении и просто зажать в нём же — уже без разницы. Если целенаправленно восстанавливается центрирование — другое дело. Просто у меня создалось впечатление, что начинать надо с «нормально зажать». А при совместном рассверливании и перерезании резьбы на М10 будет или нет штифтование — зависит только от самого применяемого болта, и для начала можно было бы им не заморачиваться, а попытаться просто нормально зажать соединение. Усилие, с которым сдвигается крышка по фланцу при усилии на ободе руля порядка 20 кг — навскидку около 1000 кгс.

Re: проблема > Если поясок просажен аж на миллиметр — то это уже восстановительный ремонт

А если он с новья просажен? 😉 Особого износа-то там вроде как быть не должно.

>заштифтовать крышку абы в каком положении и просто зажать в нём же — уже без разницы

. до первого отвинчивания. А после?

> Если целенаправленно восстанавливается центрирование

Если СНАЧАЛА штифтовка, а потом- перепрессовка и расточка втулок, то образуется новый центр.

> Просто у меня создалось впечатление, что начинать надо с «нормально зажать».

Вот не поверишь — пытался это сделать год за годом — меняя болты на каленые, потом подравнивая ухи и подкладывая туда гайки. Толку — 0, все равно крышка ползала, за сезон приводя к ослаблению болтов.

. вот зачем, скажи пожалуйста, вообще что-либо штифтуют? Передняя крышка мотора легко могла бы держаться болтами! Ну крышка ладно, там опора носка РВ — но вот голова ВАЗ и постель распредвала на ней таковых не имеют. Однако ж — заштифтованы. И прочая, прочая. Наверное — неспроста?

>при совместном рассверливании и перерезании резьбы на М10 будет или нет штифтование — зависит только от самого применяемого болта

Дык тут способ отработан, прецизионные болты со штифтующим пояском в технике крайне популярны, не заметил разве? 😉 Если лень делать самому то можно найти в грузовых магазинах готовые.

> Усилие, с которым сдвигается крышка по фланцу при усилии на ободе руля порядка 20 кг — навскидку около 1000 кгс.

Общий ход сошки — около 90 градусов за ЕМНИМС 3.5 оборота — значит 1 оборот дает

25 градусов, а коэффициент передачи червяка — 14. Радиус баранки — около 200мм, радиус точки контакта червяка в 0 — 10мм, то есть коэффициент передачи баранки — 20. Ролик находится на

1/4 между опорами, значит рычаг усилия, действующий на крышку от него, 0,75. То есть 20кг на баранке превращаются в 20*14*20*,75 = 4200. 4,2 тонны! И их пытаются удержать три хилых болтика М8 с резьбой в чугунии.

Re: проблема > >заштифтовать крышку абы в каком положении и просто зажать в нём же — уже без разницы

>

>

> . до первого отвинчивания. А после?

Да без разницы, если держит и если центрирование всё одно не восстанавливалось.

> Если СНАЧАЛА штифтовка, а потом- перепрессовка и расточка втулок, то образуется новый центр.

Ну, это совсем грамотная технология полного восстановления (капремонта). Я-то говорил о том, как сцентрировать хотя бы то, что есть, не трогая втулки.

> Вот не поверишь — пытался это сделать год за годом — меняя болты на каленые, потом подравнивая ухи и подкладывая туда гайки. Толку — 0, все равно крышка ползала, за сезон приводя к ослаблению болтов.

Ну, за сезон — это ещё терпимо, раз в пару месяцев подтянуть. У меня за несколько сот километров затяжка уходила до отвинчивания отдельных нижних болтиков руками, с редуктора масло капало. Поменял прокладку на более тонкую и жесткую и болты. Сейчас вроде пришло в норму.

> . вот зачем, скажи пожалуйста, вообще что-либо штифтуют? Передняя крышка мотора легко могла бы держаться болтами! Ну крышка ладно, там опора носка РВ — но вот голова ВАЗ и постель распредвала на ней таковых не имеют. Однако ж — заштифтованы. И прочая, прочая. Наверное — неспроста?

Штифтуют для точного позиционирования. Любопытно, что у того же ВАЗа передняя и задняя крышки не штифтуются — центрируются непосредственно по шейке вала, что позволило сэкономить на штифтах.

> >при совместном рассверливании и перерезании резьбы на М10 будет или нет штифтование — зависит только от самого применяемого болта

>

> Дык тут способ отработан, прецизионные болты со штифтующим пояском в технике крайне популярны, не заметил разве? 😉 Если лень делать самому то можно найти в грузовых магазинах готовые.

Ну, если такой подберётся или есть возможность изготовить не из гвоздилина — совсем хорошо. Я ж не говорю, что это на пользу не пойдёт. Просто не исключаю, что проблема уйдёт и без этого.

> > Усилие, с которым сдвигается крышка по фланцу при усилии на ободе руля порядка 20 кг — навскидку около 1000 кгс.

>

> Общий ход сошки — около 90 градусов за ЕМНИМС 3.5 оборота — значит 1 оборот дает

25 градусов, а коэффициент передачи червяка — 14. Радиус баранки — около 200мм, радиус точки контакта червяка в 0 — 10мм, то есть коэффициент передачи баранки — 20. Ролик находится на

1/4 между опорами, значит рычаг усилия, действующий на крышку от него, 0,75. То есть 20кг на баранке превращаются в 20*14*20*,75 = 4200. 4,2 тонны! И их пытаются удержать три хилых болтика М8 с резьбой в чугунии.

На баранке у тебя 4 кгм получается, передаточное число механизма 17 (по паспорту), итого на валу сошки без учёта КПД 68 кгм. Радиус от оси вала до точки контакта ролика навскидку миллиметров 35, итого получаем касательное усилие порядка 2 тонн. Точка контакта примерно посередине между опорами (глянь на разрез механизма). Получаем примерно по тонне на опору. Ну, на внешней в крышке ешё сколько-то добавится из-за реакции на продольной тяге, навскидку раза в полтора. Уговорил, полторы тонны. Но это всё равно не четыре. Их там просто нечем воспринимать — зарегулированный до упора вал в этой крышке вообще одними лепестками на неё опирается, да и шарики в ролике уже брызнуть могут. Известные грабли — когда нагруженный нижний лепесток обламывает, наименьший люфт в механизме достигается при раззазоренном самом зацеплении, так как обломанный хвостовик вала хотя бы краем втягивается в крышку и перестаёт люфтить.

Re: проблема >не трогая втулки.

>что позволило сэкономить на штифтах.

Ну ВАЗ и на спичках экономит, с их объемами вроде даж выгодно. А вот при самостоятельном ремонте какие проблемы?

> На баранке у тебя 4 кгм получается, передаточное число механизма 17 (по паспорту), итого на валу сошки без учёта КПД 68 кгм. Радиус от оси вала до точки контакта ролика навскидку миллиметров 35,

Вот тут вы его и засветили (С)

штангенциркуль рулит 🙂 Конечно, если промахнуться с рычагом в 3,5 раза и поэтому поделить результат на те самые 3.5 — то получатся семечки 🙂

Re: проблема > >не трогая втулки.

>

> так не бывает 🙂

Очень даже бывает 🙂 Правда, если втулки разбиты, то поймать что-либо даже плотно входящим в них кондуктором (валиком) сложно.

> Ну ВАЗ и на спичках экономит, с их объемами вроде даж выгодно. А вот при самостоятельном ремонте какие проблемы?

Вот конкретный пример, с чего разговор начался. Человек всё напроход на 9 рассверливать собрался, а под просто М10 ему нужно меньше. А иначе типа электродрелью точно не сцентрируешь. Проблема. Хотя, можно и через втулку рассверливать — тогда не проблема

> > На баранке у тебя 4 кгм получается, передаточное число механизма 17 (по паспорту), итого на валу сошки без учёта КПД 68 кгм. Радиус от оси вала до точки контакта ролика навскидку миллиметров 35,

>

> Вот тут вы его и засветили (С)

>

> штангенциркуль рулит 🙂 Конечно, если промахнуться с рычагом в 3,5 раза и поэтому поделить результат на те самые 3.5 — то получатся семечки 🙂

Кого засветил, передаточное число? Так это прям в теххарактеристике. Вала под рукой нет, чтобы мерить штангенциркулем, прикидывал глядя на разрез редуктора в инструкции. Если что, я вал сошки в виду имел, а не червяк.

Re: проблема > Хотя, можно и через втулку рассверливать — тогда не проблема

воот. Если подумать — то и на коленке можно 🙂

> Кого засветил, передаточное число?

нет, радиус. На усилие влияет радиус точки контакта на червяке, а не на сошке, и его диаметр в середине ну никак не 70мм, верно? 😉

Если передаточное 17, то усилие на крышке не 4.2 тонны, а 5,1 🙂

Re: проблема > На усилие влияет радиус точки контакта на червяке, а не на сошке,

Я тебе усилие через передаточное число со стороны вала сошки посчитал, так проще. А на передаточное число влияет только шаг червяка. Если начать раскладывать силы в зацеплении по всем составляющим, то там в разных плоскостях ещё много чего набегает, только мне сдаётся, что ты пытаешься посчитать как раз то усилие, которое снимается чуть менее чем полностью подшипником ролика.

Просто считая усилия со стороны червяка из всей геометрии зацепления надо знать только шаг червяка (или радиус и угол наклона его ниток); при этом передаточное число передачи в формулах фигурировать ну никак не должно — оно ж на другой детали реализуется и зависит от её конструкции (размеров), тогда как само усилие-то в зацеплении при данном червяке одно и то же будет.

А то, что усилие в общем-то на грани для этих болтиков — это да, иначе и проблемы бы не было.

Re: именно что угол наклона ибо для ролика он хитрая наклонная плоскость. А по правилу простых механизмов увеличение силы равно уменьшению пути, а значит отношению углов. Что и было в исходном расчете 🙂

> А то, что усилие в общем-то на грани для этих болтиков — это да,

Проблема в том, что ЗА гранью, так как конструктивно болтики вообще не должны его чувствовать — ибо есть центровочный поясок. Если б он не был просажен 🙁

Да, при плотной посадке таких проблем не было бы. Насчёт учета угла наклона через передаточное число — я эту идею сразу понял, просто в такой методике есть нюанс — надо знать соотношение радиусов червяка и условного колеса, иначе по умолчанию получалось, что они одинаковые — а это не соответствует конструкции нашего рулевого.

если сошка заблокирована В этом случае, я так понимаю, мы получим банальную пару винт-гайка 🙂 Но, опять же, останется вопрос — «каков шаг резьбы». А он, при вычислении его через передаточное число, зависит от соотношения радиусов червяка и условного «колеса».

шаг червяка проще померять чем считать 🙂 особенно не имея половины входных данных 🙂

Кстати, второй способ расчета: зная вес, приходящийся на передок и длины рычагов, можно посчитать и прилагаемое на крышку усилие, в тот момент когда мы проворачиваем колеса на месте на сухом асфальте.

«. А в чём проблема-то. «

Проблема известная — зуд в руках «чего бы улучшить?», оправдываемая неким общественным мнением, что эта крышка непременно обязана разболтаться, и усугубляемая тем, что редуктор сам напрашивается — разобран и лежит на верстаке. Почему бы не воспользоваться случаем и не нанести превентивный удар? Как, например, замена шпилек при переборке движка на М12 чтоб не икалось.

«. Для центрирования деталей там есть поясок и без этого.

Я имею ввиду соосность отверстия в крышке и резьбы в корпусе, чтобы болт, вкручиваясь, своим телом входил точно и плотно в крышку, служа неким штифтом.

«. Только лишь разунифицируются детали. «

Это волнует меня в последнюю очередь. Машинка всё больше превращается в «индпошив», а ремонтировать её кроме меня никто не будет.

К сожалению, опыт всевозможных заказов даёт основания полагать, что в моём случае шансы самостоятельно усилить посадку ещё не разболтанной крышки плотными болтами большего диаметра гораздо выше, чем заказывать комплексную работу с точной расточкой, горячепрессовой посадкой и нестандартными резьбами. Плавали, знаем. «Какая гладкая брошь. Какая бочка зуба. Не морочьте голову. Щас дядя Вася проточит, забьёт и всё будет нормально!»

И ещё такая мысль булькнула — может для максимальной соосности правильнее будет не снимать крышку вовсе, а резать резьбу сразу сквозь неё? А затем резьбу в крышке, опять же не снимая, удалить, рассверлив до диаметра болта аккуратно, чтобы не «нырнуть» в корпус? Всё же шансов на увод сверла при удалении резьбы в крышке меньше, чем при просто рассверливании с 9мм до 10 мм?

Re: да уж, на постсоветском пространстве как нельзя более актуальна древняя английская пословица: «хочешь чтобы было сделано хорошо — сделай сам».

По редуктору — такие работы обязательно делаются на станке, хотя бы сверлильном в тисках, иначе толку не будет.

Отношение чугуна к мелкой резьбе зависит от марки — на СЧ из грузов выкрашивается, на высокопрочном из «коленвалятины» — шикарно стоит.

Re: «хочешь чтобы было сделано хорошо — сделай сам», включая и инструмент.

Вот сегодня приобрёл свёрлышко. А чего это оно не сверлит? Переточил по-новой. Опять не сверлит. Наверное, железочка попалась калёная. Ан нет — попробовал напильником — мягонькая. Попробовал свёрлышко — такое же. И не калится, зато гнётся двумя пальцами.

Источник