Двигатель Renault G9T

Французскими инженерами разработан и внедрен в производство двигатель, который, к сожалению, не оправдал их надежд и явился «головной болью» многих автовладельцев. Были приняты ряд попыток улучшения конструкции мотора, но желаемого результата они так же не дали.

Описание

Силовой агрегат G9T от начала и до конца разработан французскими моторостроителями автоконцерна Рено в 1999 году. Впервые о нем узнали на международной автомобильной выставке, проводившейся в Милане. Выпуск двигателя осуществлялся на заводах Испании (г. Вальядолид) и Франции (г. Клеон) до 2014 года. Первоначально планировался для установки на коммерческие автомобили, но позднее нашел применение на легковых авто.

Представляет собой рядный четырехцилиндровый турбодизель объемом 2,2 литра, мощностью 90-150 л.с и крутящем моменте 260-320 Нм. G9T явился своеобразным фундаментом для создания более прогрессивных и современных моделей дизелей (G9U, K9K, R9N и др.).

Двигатель устанавливался на автомобили Renault:

На автомобили Opel:

На автомобили Nissan:

- Interstar T35 (2002-2003);

- Interstar X70 (2003-2005).

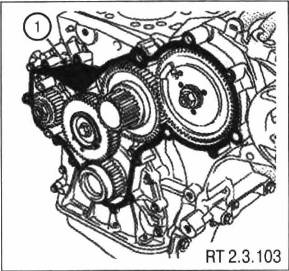

Яркой особенностью турбодизеля является сложный привод ГРМ и вспомогательных механизмов. Вращение от коленчатого вала через шестерни передается на водяной насос и ТНВД. Привод ГРМ и балансирных валов имеет общий ремень, масляный насос приводится в работу цепью. Дополнительно имеются обводные и натяжные ролики.

Еще одна особенность – водяное охлаждение статора генератора.

Технические характеристики

| Производитель | Renault Group |

| Объем двигателя, см³ | 2188 |

| Мощность, л.с | 90-150* |

| Крутящий момент, Нм | 260-320* |

| Степень сжатия | 17,8-18,0 |

| Блок цилиндров | чугун |

| ГБЦ | алюминий |

| Диаметр цилиндра, мм | 87 |

| Ход поршня, мм | 92 |

| Порядок работы цилиндров | 1-3-4-2 |

| Количество клапанов на цилиндр | 4 DOHC) |

| Привод ГРМ | ремень |

| Гашение инерционных сил 2-го порядка | балансирные валы |

| Гидрокомпенсаторы | имеются |

| Турбонаддув | Турбина Garret GT1852V |

| Клапан ЕГР | есть** |

| Сажевый фильтр | есть** |

| Регулятор фаз газораспределения | нет |

| Система питания топливом | Common Rail от Bosch |

| Топливо | ДТ (дизельное) |

| Экологические нормы | Euro 3-4 |

| Ресурс работы, тыс. км | 200 |

*первые значения для дефорсированной версии мотора, **на ранних модификациях клапан ЕГР и сажевый фильтр не устанавливались.

Что означают модификации

За все время выпуска мотор неоднократно совершенствовался. Так появились множество версий G9T. При полной сохранности механической основы базовой модели изменения коснулись характеристик двигателя. Менялись мощность, крутящий момент и частично степень сжатия. Отдельно внимание уделялось повышению норм экологического евростандарта.

| Код двигателя | Мощность | Крутящий момент | Степень сжатия | Год выпуска | Устанавливался |

|---|---|---|---|---|---|

| G9T 600 | 139 л.с при 4000 об/мин | 320 Нм | 17,8 | 2001-2007 | Renault Laguna II, Satis |

| G9T 605 | 139 л.с при 4000 об/мин | 320 Нм | 17,8 | 2001-2007 | Renault Laguna II, Satis |

| G9T 606 | 106-139 л.с при 4000 об/мин | 320 Нм | 17,8 | 2005-2010 | Renault Satis |

| G9T 607 | 140-150 л.с при 4000 об/мин | 320 Нм | 17,8 | 2004- | Renault Satis |

| G9T 642 | 130 л.с при 4000 об/мин | 290 Нм | 18 | 2000-2002 | Renault Espace III |

| G9T 645 | 139 л.с при 4000 об/мин | 320 Нм | 17,8 | 2006-2012 | Renault Espace IIII |

| G9T 700 | 113-150 л.с при 4000 об/мин | 320 Нм | 18 | 2001-2007 | Renault Satis, Laguna |

| G9T 702 | 140 л.с | 320 Нм | 17,8 | 2001- | Laguna II, Satis |

| G9T 703 | 150 л.с | 320 Нм | 17,8 | 2002- | Renault Satis |

| G9T 706 | 139 л.с при 4000 об/мин | 320 Нм | 17,8 | 2001-2007 | Renault Laguna II |

| G9T 707 | 139-150 л.с | 320 Нм | 17,8 | 2001-2007 | Renault Laguna II |

| G9T 710* | 115 л.с при 4000 об/мин | 290 Нм | 17,8 | 2000-2002 | Renault Espace III |

| G9T 712 | 150 л.с при 4000 об/мин | 320 Нм | 17,8 | 2001-2003 | Renault Avantime |

| G9T 720 | 90 л.с при 3650 об/мин | 260 Нм | 17,8 | 1998-2003 | Renault Master II (JD, FD), Opel Movano |

| G9T 722 | 90 л.с при 3650 об/мин | 260Нм | 17,8 | 2001-2010 | Nissan Interstar, Renault Master |

| G9T 742 | 150 л.с при 4000 об/мин | 320 Нм | 17,8 | 2002-2006 | Renault Espace IIII |

| G9T 743 | 150 л.с при 4000 об/мин | 320 Нм | 17,8 | 2002- | Renault Espace IIII |

| G9T 750 | 90 л.с при 3650 об/мин | 260 Нм | 17,8 | 1998-2003 | Renault Master II (JD, FD) |

*версия не оснащалась балансирными валами.

Надежность, слабые места, ремонтопригодность

Рассмотрим важные особенности, дополняющие техническую характеристику любого ДВС.

Надежность

Двигатель требует к себе постоянного внимания, поэтому надежным его назвать трудно. Неисправности возникают часто, и их довольно много.

Сложность конструкции привода ГРМ требует частой замены шестерен привода водяного насоса, промежуточной и вала балансирных валов. Попытки автоконцерна сделать привод ГРМ саморегулирующимся успеха не имели, зато доставили массу хлопот автовладельцам.

Ненадежный редукционный клапан масляного насоса приводит к снижению давления масла в системе смазки, что приводит к масляному голоданию двигателя.

Использование качественного топлива, масла и др. технических жидкостей на фоне своевременного проведения обслуживания двигателя несколько повышает его надежность, но не на много.

Слабые места

В ДВС не мало конструктивных слабых мест. Дополнительно их создают автовладельцы нарушением регламента ТО.

К слабым местам двигателя большинство автолюбителей относят:

- вся электропроводка (перетирание, замыкание и обрыв проводов);

- диодный мост генератора;

- подтекание масла из-под уплотнений;

- клапан ЕГР (быстрое загрязнение);

- ГРМ;

- шестерни привода ГРМ;

- масляный насос;

Сюда же можно отнести низкий ресурс вкладышей коленчатого вала (пробег более 50 тыс. км приводит к их проворачиванию). Да и сам коленвал является проблематичной деталью.

Большую опасность вызывает отсутствие сигнализации падения давления масла. Контрольная лампочка индикатора давления зажигается, когда давление в системе полностью отсутствует.

Система вентиляции картерных газов быстро закоксовывается. В этом случае либо забивается сажевый фильтр, либо двигатель идет в разнос.

Как видим, слабых мест на турбодизеле предостаточно и все они довольно серьезные.

С проблемами мотора можно подробнее ознакомиться, посмотрев видео.

Ремонтопригодность

Ремонт G9T не настолько сложный, как дорогостоящий. Например, при проворачивании вкладышей коленвал так же выходит из строя. Восстановить его практически невозможно, так как его шейки не шлифуются. Остается единственный вариант – заменять вкладыши через каждые 40-50 тыс. км пробега авто.

В приводе балансирных валов имеется регулировка бокового зазора шестерен, которая осуществляется подбором прокладок. Заводом-изготовителем предусмотрено 23 прокладки разной толщины. Подбор необходимой доставляет массу хлопот.

Подобных нюансов в двигателе множество. Автовладельцы утверждают, что проще и дешевле приобрести контрактный мотор, чем сделать капитальный ремонт старому.

Несмотря на то, что в общем турбодизель G9T получился не надежным агрегатом, при правильной эксплуатации удавалось продлить его заявленный ресурс до 300-350 тыс. км без капитального ремонта.

Источник

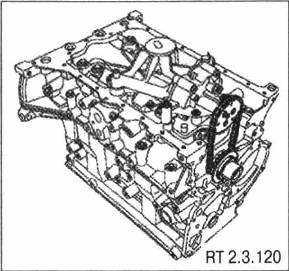

Разборка нижней части двигателя (G9U)

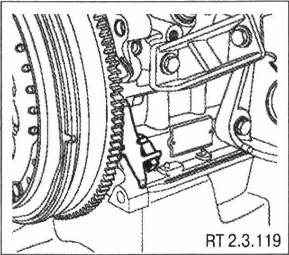

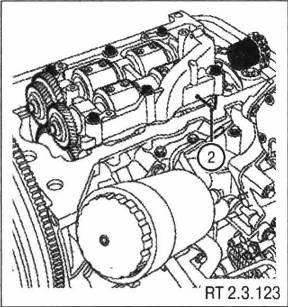

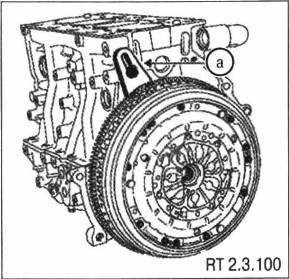

1. Заблокируйте маховик фиксатором.

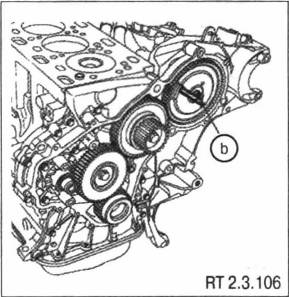

2. Снимите обводные и натяжные ролики ремня привода ГРМ

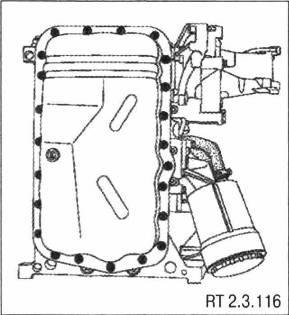

3. Снимите крышку насоса ОЖ.

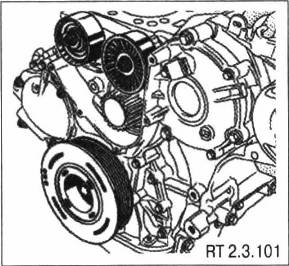

4. Снимите шкив коленчатого вала.

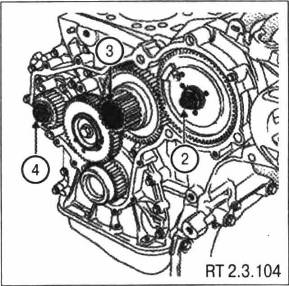

7. Снимите гайку (2) шестерни ТНВД

5. Снимите крышку зубчатой передачи привода ТНВД.

6 Снимите уплотнительную прокладку(1).

8 Снимите заглушку (3) промежуточного вала №2.

9 Снимите гайку (4) шестерни водяного насоса.

10. Снимите шестерню водяного насоса с помощью съемника.

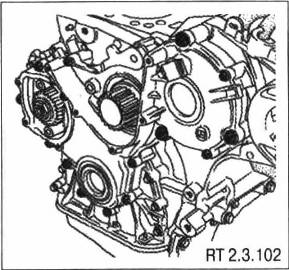

11. Вверните фиксатор в шестерню ТНВД для того, чтобы заблокировать систему автоматической компенсации зазора в зубчатом зацеплении.

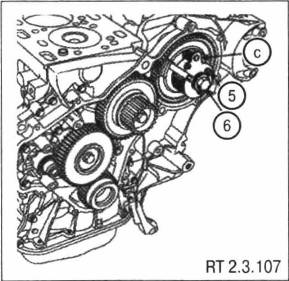

12. Установите съемник на шестерню ТНВД, затянув три винта (5). Затем вверните винт (6), чтобы снять шестерню ТНВД

13. Установите на промежуточную шестерню №1 съемник.

14. Прижмите две лапки (7) к шестерне, затем зафиксируйте их.

15. Выверните винт крепления (8), затем снимите шестерню.

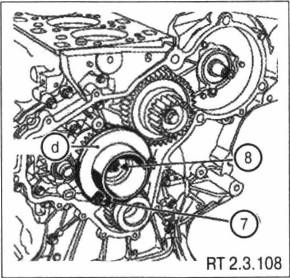

16 Снимите зубчатый шкив коленчатого вала.

17. Снимите ось и шайбу промежуточной шестерни №1

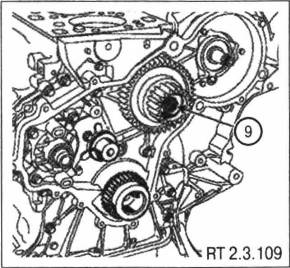

При необходимости замены только промежуточной шестерни №1 или только промежуточной шестерни №2 обязательно замените обе шестерни в следующих случаях. Обе шестерни подлежат обязательной замене на следующих двигателях:

— G9T 710 до номера двигателя С 064517,

— G9T 720 — двигатели всех номеров

— G9T 722 до номера двигателя С 012789,

— G9U 720 до номера двигателя С 012204

18. Снимите промежуточную шестерню №2, отвернув винт крепления (9).

19. Снимите ось промежуточной шестерни №2

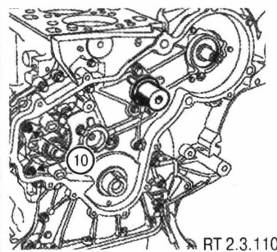

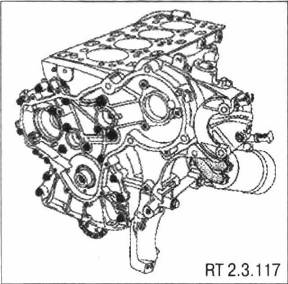

20. Снимите насос ОЖ, отвернув два винта (10).

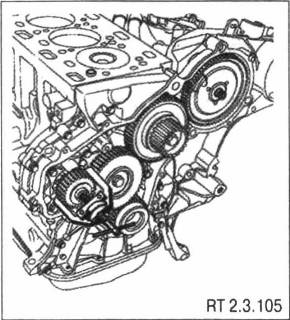

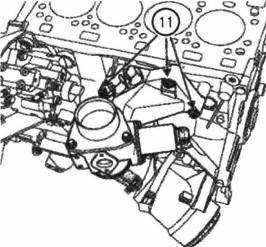

21. Снимите корпус диффузора, отвернув три винта (11).

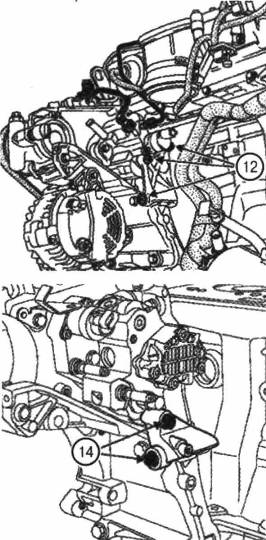

22. Отверните три винта (12) или два винта (14) заднего кронштейна ТНВД.

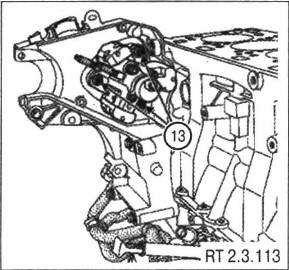

23. Снимите ТНВД, отвернув три винта (13).

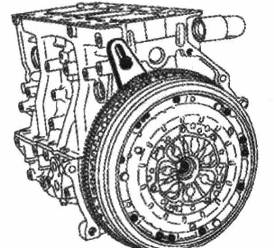

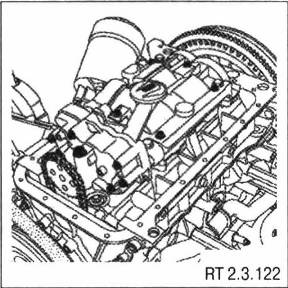

24. Снимите кожух и ведомый диск сцепления.

|

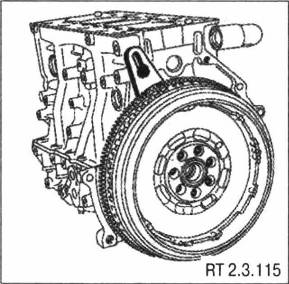

26. Снимите маховик.

27. Снимите масляный поддон двигателя.

28. Отверните винты крепления внутреннего кожуха привода ГРМ, затем снимите кожух.

29. Снимите многофункциональный кронштейн.

30. Снимите датчик уровня масла.

31. Снимите кронштейн масляного фильтра.

|

|

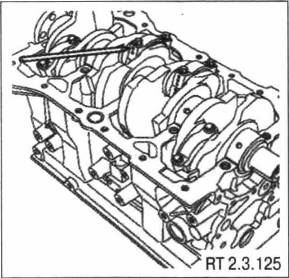

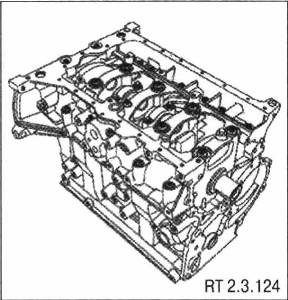

39. Осторожно переверните двигатель для того, чтобы слить масло, оставшееся в блоке цилиндров.

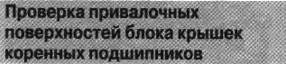

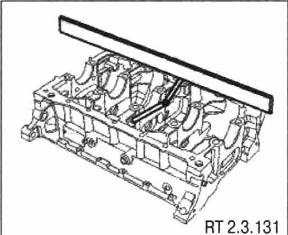

40. Снимите блок крышек коренных подшипников коленчатого вала.

|

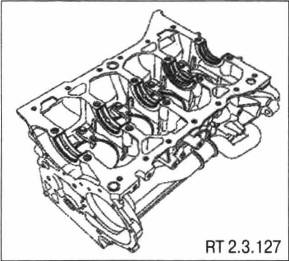

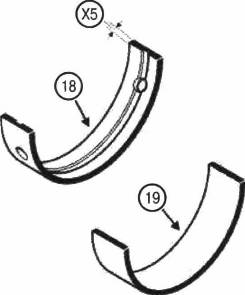

18. Вкладыши коренных подшипников коленчатого вала в блоке цилиндров

19. Вкладыши коренных подшипников

коленчатого вала на блоке крышек

— Визуально проверьте состояние вкладышей подшипников коленчатого вала перед проверкой радиального зазора коленчатого вала.

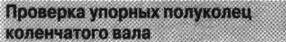

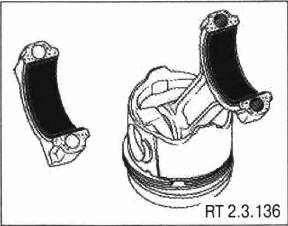

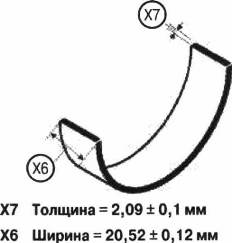

Применяются два типа упорных полуколец: первая модель (15) без ориентирующего элемента, вторая модель (16) — с ориентирующим элементом (17).

— Визуально проверьте состояние упорных полуколец коленчатого вала.

— Проверьте толщину упорных полуколец коленчатого вала с помощью штангенциркуля.

Толщина должна составлять от 2,30 мм до 2,35 мм.

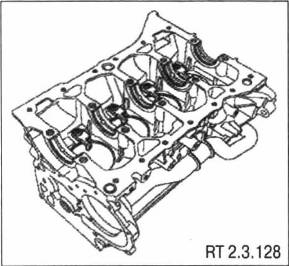

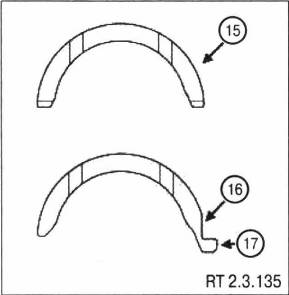

На этом шатуне установлены вкладыши подшипников без ориентирующего элемента.

Примечание: верхние и нижние вкладыши шатунных подшипников изготовлены из разных материалов.

В случае повторного использования вкладышей шатунных подшипников обязательно отметьте положение вкладышей подшипников относительно корпуса и крышки шатуна.

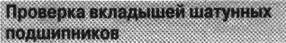

Размеры вкладышей шатунных подшипников

Визуально проверьте состояние вкладышей шатунных подшипников перед проверкой радиального зазора нижних головок шатунов. Убедитесь в отсутствии выкрашивания или чрезмерного износа.

Поставляемые в запасные части верхние и нижние вкладыши шатунных подшипников взаимозаменяемы.

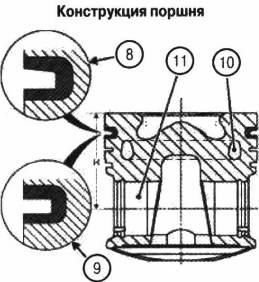

Поршневой палец свободно вращается в верхней головке шатуна и в бобышках поршня.

От осевого перемещения палец фиксируется пружинными стопорными кольцами.

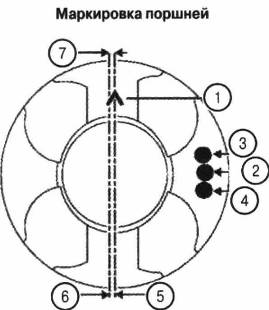

Данные двигатели комплектуются поршнями фирмы KOLBENSCHMIDT.

1. Направление установки поршня (в сторону маховика)

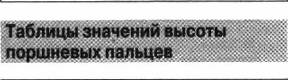

2. Класс поршня по высоте отверстия под поршневой палец

3. Внутренняя технологическая маркировка производителя

4. Используется только поставщиком

5. Ось симметрии поршня

6 Ось отверстия под поршневой палец

7. Смещение осей (5) и (6) Смещение составляет 0,5 мм

|

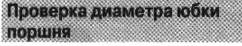

Измерьте диаметр поршня с помощью микрометра на расстоянии (Х5 = 47 мм) от его нижней точки. Диаметр поршня должен составлять 88,80-88,81 мм

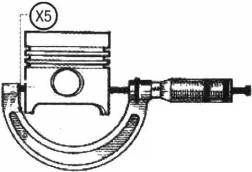

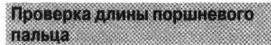

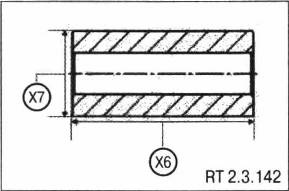

С помощью микрометра проверьте следующие размеры:

— длину (Х6) поршневого пальца, которая должна составлять от 64,7 мм до 65 мм,

— наружный диаметр (Х7) поршневого пальца, который должен составлять от 30,99 мм до 31 мм.

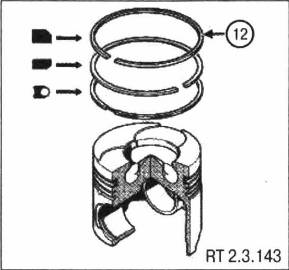

Данные двигатели комплектуются поршнями компрессионными кольцами (12) прямоугольного (9) или трапецеидального (8) сечения, в зависимости от модификации.

Примечание: толщину компрессионных колец с трапецеидальным сечением проверить невозможно.

— Толщина верхнего компрессионного кольца должна составлять от 2,47 мм до 2,495 мм (только для поршней классов 01, N1 Р1, R1 и S1)

— Толщина нижнего компрессионного кольца, которая должна составлять от 1,71 мм до 1,74 мм.

— Толщина маслосъемного кольца должна составлять от 2,47 мм до 2,49 мм.

Примечание: измерить зазор между поршнем и верхним компрессионным кольцом трапецеидального сечения невозможно.

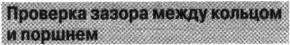

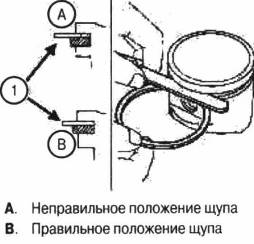

С помощью набора щупов (1) измерьте зазор между канавкой на поршне и каждым из колец.

— Зазор между верхним компрессионным кольцом и канавкой должен составлять 0,06-0,11 мм

— Зазор между нижним компрессионным кольцом и канавкой должен составлять 0,06-0,1 мм (для поршней класса Е, F, J, К, L, T,U,W,XhY).

— Зазор между нижним компрессионным кольцом и канавкой должен составлять 0,08-0,12 мм (для поршней класса А, В, С, О, G, N, О, Р, R, S, N1, 01, Р1, R1, S1, Fl, J1, К1, L1, Н1, Ml, Z1 и II).

— Зазор между нижним маслосъемным кольцом и канавкой должен составлять 0,05-0,09 мм

При выходе величин зазоров за указанные пределы замените поршень с поршневым пальцем или поршневые кольца.

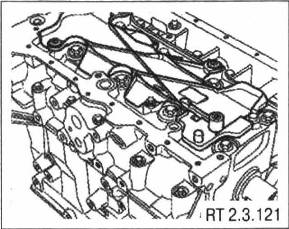

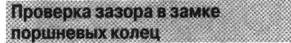

— Установите поршневое кольцо (2) в цилиндр.

— Продвиньте поршневое кольцо (3) до середины цилиндра с помощью поршня.

— Измерьте с помощью набора щупов (4) зазор в замке верхнего компрессионного кольца, который должен быть в пределах 0,2-0,35 мм.

— Измерьте с помощью набора щупов (4) зазор в стыке нижнего компрессионного кольца, который должен быть в пределах 0,5-0,7 мм.

— Измерьте с помощью набора щупов (4) зазор в стыке маслосъемного кольца, который должен быть в пределах 0,25-0,5 мм

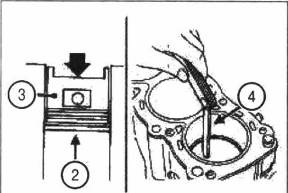

Положение крышки шатуна на корпусе шатуна обеспечивается рельефом поверхности разъема, образующейся при откалывании крышки шатунного подшипника от шатуна.

Наличие повреждений или посторонних предметов между соединительными поверхностями крышки и корпуса шатуна приводит к невозможности правильной сборки шатуна.

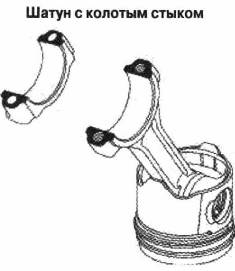

Имеются четыре класса межосевого расстояния между головкой цилиндра и верхней головкой шатуна.

Межосевое расстояние (X) между нижней и верхней головками шатуна (13)

Межосевое расстояние, мм

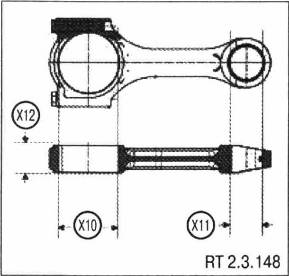

С помощью нутромера проверьте:

— диаметр (Х10) нижней головки шатуна, который должен составлять 56,58756,606 мм,

— диаметр (Х11) верхней головки шатуна, который должен составлять 31,0131,05 мм,

— толщина (Х12) шатуна, которая должна составлять 25,93-25,98 мм.

Примечание: втулки верхних головок шатунов не заменяются.

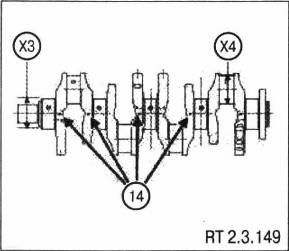

Диаметр (Х4) шатунных шеек равен 52,97-52,99 мм

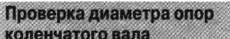

Класс диаметра коренных шеек указан на коленчатом вале с помощью цветовой маркировки (14).

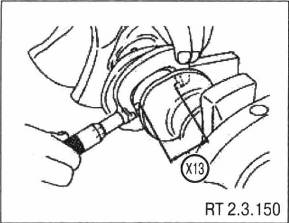

С помощью внешнего микрометра проверьте диаметр (Х13) в средине коренной шейки коленчатого вала (см. таблицу выше).

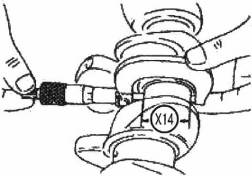

С помощью внешнего микрометра проверьте диаметр (Х14) в средине шатунной шейки коленчатого вала, который должен составлять 52,97-52,99 мм.

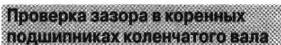

Проверка зазора между коренными шейками коленчатого вала и вкладышами коренных подшипников производится при помощи сминаемого пластикового калибра.

Для проверки узел собирается с уложенным вдоль шейки кусочком пластикового калибра. Крепления затягиваются номинальным моментом.

После этого узел разбирается и измеряется ширина расплющенного калибра. Так как калибр имеет строго определенную форму и толщину, то его ширина после расплющивания точно соответствует его остаточной толщине, которая равна измеряемому зазору. Калибр может быть круглого сечения или иметь форму линейки, клиновидной в поперечном направлении. Как правило, инструкция по пользованию пластиковым калибром имеется в его упаковке.

Величина зазора должна лежать в пределах от 0,040 до 0,075 мм

При замене какой-либо деталей КШМ и ШПГ может нарушиться расстояние от поршня до ГБЦ в положении ВМТ Если расстояние слишком мало, то возможны удары поршня о ГБЦ, которые приведут к серьезному повреждению двигателя. Если это расстояние слишком велико, то уменьшится степень сжатия к двигателя, что приведет к ухудшению его характеристик. Поэтому при замене деталей очень важно правильно подобрать их по размерам.

В данном разделе приведено описание процедуры измерений сопрягаемых размеров блока цилиндров, коленчатого вала, шатуна и поршня. Это описание приведено с целью демонстрации процедуры подбора деталей, производимой в условиях мотороремонтного предприятия сети Renault.

В реальных условиях универсальной СТО или в условиях проведения самостоятельного ремонта двигателя владельцем указанные ниже специализированные приспособления отсутствуют. Поэтому, производя замену деталей КШМ и ШПГ, следует проанализировать, какие именно размеры оказывают влияние на правильное функционирование механизма. В частности, речь идет о расстоянии между днищем поршня и плоскостью ГБЦ, которое должно выдерживаться с высокой точностью. Это расстояние определяется сложением отклонений в размерах всех перечисленных выше деталей. Наиболее оптимальным действием при самостоятельном ремонте двигателя будет выбор деталей из предлагаемых продавцом при покупке запасных частей, наиболее близких по размеру к тем деталям, которые были установлены на двигателе ранее.

Размеры, контролируемые при замене деталей КШМ и ШПГ

Расстояние от оси поршневого пальца до верхней плоскости поршня

Расстояние между осями большой и малой головок шатуна

Радиус кривошипа и диаметр шатунной шейки

Для блока цилиндров

Расстояние от оси коренных подшипников до плоскости разъема с ГБЦ

В описании процедуры указаны коды приспособлений, используемых при сборке и ремонте двигателей на предприятиях Renault.

При замене поршней или шатунов определите положение шатунных шеек коленчатого вала по высоте «НМ».

Это необходимо для подбора поршня к шатуну, поставляемому в запасные части, или к прежнему шатуну.

Измерение положения шатунных шеек по высоте производится с помощью приспособлений (Mot. 1319) и (Mot. 1319-01).

Измерение положения шатунных шеек по высоте для 1 -го и 4-го цилиндров:

— заблокируйте коленчатый вал в верхней мертвой точке с помощью фиксатора (Mot. 1536),

— установите приспособление (Mot. 1319) вместо сборки шатун — поршень — вкладыши (используйте соответствующий глубиномер (Mot. 1319-01),

— произведите калибровку индикатора (А) на блоке цилиндров, выведя среднее значение показаний в точках (С) и (Е), затем переместите индикатор со скольжением ножки для определения величины выступания (D) стержня (В).

Измерение положения шатунных шеек по высоте для 2-го и 3-го цилиндров:

— установите шатунную шейку примерно в положение ВМТ,

— установите приспособление (Mot. 1319) (используйте подходящий глубиHoviep(Mot.1319-01),

— откалибруйте индикатор (А) на блоке цилиндров, выведя среднее арифметическое замеров в точках (С) и (Е),

— поместите индикатор против стержня (В),

— поворачивая коленчатый вал, определите ВМТ шатунной шейки и одновременно считайте величину выступания (D) стержня.

Определите положение шатунной шейки по высоте (НМ)

(НМ) определяется как разность длины (В) стержня и выступания (D) стержня.

Пример (размеры даны в мм):

длина стержня В = 177,973 (указана на коробке приспособлений Mot. 1319 и Mot. 1319-01).

Источник