- Что делать, если флакон с распылителем «сломался» и перестал брызгать

- Способ №1: замена

- Способ №2: чистка

- Способ №3: «удлиняем»

- Как починить опрыскиватель ручной

- Причины, почему опрыскиватель садовый ручной вышел из строя: не брызгает, не качает

- Как починить ручной садовый опрыскиватель

- Чем заклеить пластмассовый бачок опрыскивателя

- Особенности ремонта пластмассового бачка

- Устранение повреждений бачка опрыскивателя при помощи температуры

- Видео: ремонт с использованием паяльника и сетки

- Применение эпоксидного клея

- Ремонт распылителей своими руками?

Что делать, если флакон с распылителем «сломался» и перестал брызгать

Чтобы мы делали без флаконов-спреев? Наверняка с силой давили бы, мазали и вообще много нервничали. А любое занятие, от мытья окон до укладки волос феном, занимало бы куда больше времени. Но у всех спреев-пульверизаторов есть один большой недостаток: хрупкость. Что делать, если флакон вдруг перестал распылять жидкость? Использовать вот эту подсказку!

Если флакон с распылителем-спреем перестал работать, на то может быть несколько причин. Самые «популярные» среди них: механические повреждения, забитые отверстия или изъяны самого механизма. Попробуем разобраться, как же починить каждое из них.

Способ №1: замена

Самый простой и быстрый способ починки – заменить пульверизатор. Используйте подходящий по размеру, позаимствовав его у другого средства-«донора». Если это решит проблему, значит, она заключалась в самой «кнопке». Вам повезло, это было слишком просто!

Способ №2: чистка

Очень часто флаконы-пульверизаторы перестают работать, потому что забился распылитель. Этот тип поломки наиболее характерен для флаконов с вязкими жидкостями, вроде монтажной пены, лака для волос или парфюмерии с высоким содержанием масла.

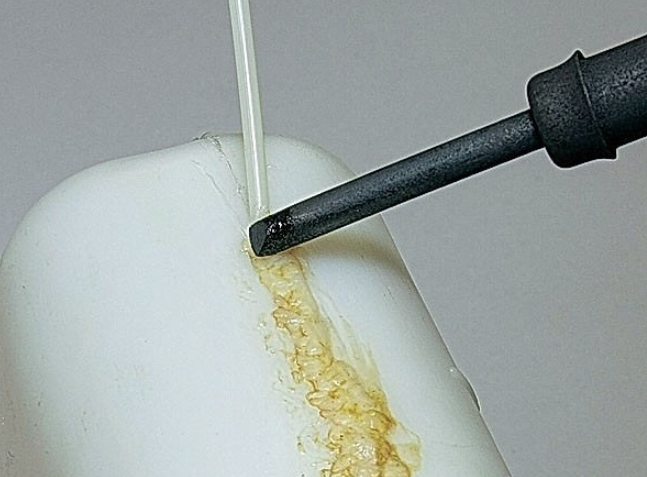

Для починки снимите «пульвик» (если это возможно), аккуратно промойте его в спирте или уксусе (это растворит осадок), а после тонкой иголкой прочистите возможный засор, как на фото. Если конструкция позволяет, иголкой осторожно прочистите и трубку для подачи жидкости. Возможно, что забилось место её соединения с пульверизатором.

Способ №3: «удлиняем»

В силу непродуманной конструкции механизма бывает так, что средства во флаконе ещё много, а распылить его невозможно. Зачастую причина – в короткой трубке, которая не достаёт до дна. Чтобы исправить это, придётся разобрать механизм и «удлинить» его с помощью обычной пластиковой соломинки, подрезанной до нужного размера. Просто и работает!

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

Как починить опрыскиватель ручной

Ручные опрыскиватели помогают в уходе за участком. С их помощью можно организовать полив, распыление различных растворов. Стандартные модели имеют простую конструкцию. По мере эксплуатации возникают проблемы, мешающие опрыскивателю правильно функционировать. Сто́ит разобраться в основных причинах, почему инвентарь не работает, чтобы устранить неполадку.

Причины, почему опрыскиватель садовый ручной вышел из строя: не брызгает, не качает

Чаще всего владельцы ручных опрыскивателей сталкиваются со следующими проблемами:

- Протечка. Распознать её довольно легко. В области клапанов соединения или шланга может наблюдаться подтекание жидкости. Необходимо прекратить работу с таким инвентарём. Если модель предусматривает подобную функцию, следует обеспечить только внутреннее давление, используя предохранительный клапан. Каждый соединительный участок оснащён прокладкой или уплотнительным кольцом. Со временем они деформируются, трескаются, ослабевают. В результате возникает протечка.

- Засорение. Со временем мелкие частички грязи и земли засоряют детали опрыскивателя. Особенно если не проводится тщательная очистка инвентаря после его использования. Если распыление блокируется, то одна из деталей конструкции засорилась. Достаточно прочистить агрегат и пропустить воду через него.

- Отсутствие давления. Большинство моделей опрыскивателей оснащены насосами, создающими внутреннее давление. Иногда можно заметить, что инвентарь не распыляет жидкость — вода льётся из него потоком или же напор уменьшился. Такая проблема связана с плохим давлением, возникшим из-за трещин в узлах насоса или износа прокладки.

Чтобы прочистить инвентарь, можно воспользоваться садовым шлангом. Через него подаётся сильный напор воды, прочищающий место засора. Но предпочтительный метод устранения проблемы — прочистка проблемной области тонкой иголкой или «продувание». Эти варианты более щадящие.

Также к поломкам приводят механические повреждения деталей. Такие причины не всегда можно устранить самостоятельно. Всё зависит от степени повреждения. В опрыскивателе используется не только вода, но и различные растворы. Некоторые из них могут разъесть детали агрегата, потому им потребуется замена.

Как починить ручной садовый опрыскиватель

Начинают с поиска проблемы. Сначала нужно выяснить, что именно привело к ухудшению работы садового устройства. Затем инвентарь осторожно разбирается на составленные части.

Если причина сбоя в работе — засор, то необходимо очистить проблемный участок. Сделать это можно при помощи тоненькой иголки, сильного напора воды. Или воспользоваться маленьким ручным насосом.

Когда проблема в прокладке, её просто меняют на новую. Дополнительно можно воспользоваться силикатным герметиком для улучшения герметизации. Образовавшуюся трещину устраняют при помощи специального клея для пластика.

В некоторых ситуациях допустимо заменить опрыскиватель новым, если дефект слишком серьёзный, а сама модель дешёвая. Выгоднее будет приобрести другой агрегат.

В завершение ремонта конструкцию собирают обратно. Сто́ит помнить, что при работе нужно соблюдать технику безопасности. Если опрыскиватель использовался для распыления химических растворов и удобрений, нельзя допускать контакт деталей с кожей. Тем более запрещено продувать элементы устройства при помощи собственных лёгких.

Ручные опрыскиватели облегчают уход за садовым участком. Если техника вышла из строя, починить её собственными руками в большинстве случаев довольно просто. Главное — правильно найти причину проблемы и устранить её.

Источник

Чем заклеить пластмассовый бачок опрыскивателя

К появлению повреждений на пластиковом резервуаре опрыскивателя может привести падение или случайное механическое воздействие. Осуществить срочный ремонт ёмкости нетрудно. Такая манипуляция позволит ещё некоторое время эксплуатировать устройство.

Особенности ремонта пластмассового бачка

Как правило, первое, что приходит на ум — решить проблему, воспользовавшись комплектом для ремонта пластиковых ёмкостей. Если же хочется, чтобы бак служил ещё некоторое время, такой способ будет неэффективен.

Все подобные изделия в большинстве случаев изготавливают или из полипропилена (PP), или из полиэтилена (PE). Эти материалы имеют крайне низкий показатель адгезии, то есть отличаются стойкостью к действию химических средств. Заклеить их, воспользовавшись обычным клеем, не получится: заплатка просто не будет держаться.

Устранение повреждений бачка опрыскивателя при помощи температуры

Нужно найти сетку из нержавейки, подготовить паяльник (100 Вт), ножницы.

Процесс выглядит так:

- Отрезается необходимый кусок сетки.

- Закрепляется на месте дефекта на глубину соответствующую толщине сетки.

- Кусок нержавейки выравнивается по шву и сразу же припаивается паяльником. Это нужно делать, придерживая свободную сторону ножом. Последний служит в качестве теплообменника — его применение важно, чтобы сетка не торчала.

- Такие же манипуляции повторяются с обратной стороны ёмкости.

Если всё сделано правильно, в результате образуется идеально герметичный, армированный и, что самое главное, крепкий шов.

Другой вариант температурного воздействия — использование строительного фена и пластиковой заплатки. Для работы нужно позаботиться о наличии защитных перчаток.

- На повреждённом участке удаляются загрязнения.

- Начинается нагрев феном (1600 Вт) сначала на малой мощности — это нужно, чтобы не прожечь поверхность в месте с дефектом.

- Нагревается подготовленная заплатка со стороны прилегания к трещине. Для этого процесса нужна мощность выше.

- Заплатка прикладывается к повреждённому участку и продолжает прогреваться на ещё большей мощности. Важно действовать аккуратно, чтобы не перегреть.

- Зафиксированную заплатку разглаживают.

- После остывания в резервуар наливается вода для проверки качества работы.

Рекомендовано использовать паяльники с деревянной рукояткой. Если последняя будет полимерной, то есть риск, что она расплавится. Когда работы проводятся с помощью фена, желательно, чтобы он имел комплект насадок и плавную систему регулировки температуры. Это позволит выбирать из нескольких режимов нужный для работы с разными типами пластика.

Видео: ремонт с использованием паяльника и сетки

Применение эпоксидного клея

Подойдут средства «Контакт», «General Purpos Permapoxy PERMATEX», «General Purpos Permapoxy PERMATEX». Найти их можно в любом строительном магазине, а также заказать онлайн.

Подойдёт такой способ, если повреждение не слишком масштабное.

- отрезается клей в нужном количестве;

- разминается чистыми руками, чтобы получилась однородная масса;

- вылепляется из неё конус и вставляется в образовавшееся отверстие на резервуаре;

- надёжно фиксируется на 2–3 минуты.

Нужно подождать два часа. По прошествии этого времени ёмкость будет готова к эксплуатации.

Источник

Ремонт распылителей своими руками?

Недавно один наш друг поднял такой вопрос -» Притирал ли кто распылители и как?» На сколько позволяет мне судить об этом вопросе стаж водителя разных авто и начальный опыт работы слесарем-мотористом в начале карьеры, ремонт распылителей дело хлопотное и бесполезное. Но мой оппонент настаивал на своём, и я решил пробороздить бесконечные просторы Интернета с целью найти доказательства в защиту своих знаний, или опровергнуть их. Ну дорогой читатель, устраивайся поудобнее, и приготовься поглощать информацию.

Начнём с малого — описания самого предмета спора. И так что-же такое распылитель?

Распылитель:

Топливо впрыскивается в камеру сгорания через распылитель, являющийся прецизионным, неразделимым узлом форсунки. Определение «прецизионный» говорит о том, что детали распылителя — игла и корпус изготовлены с высочайшей точностью: — Зазор между иглой и корпусом составляет, в зависимости от типа распылителя, от 0,002 мм до 0,004 мм. Отклонения формы иглы и внутренних поверхностей корпуса распылителя менее 0,001 мм. Точность изготовления распылителя — отклонения формы и положения измеряемые в микронах!

Плоский участок характеристики зависит от высоты дросселя и величины кругового зазора между отверстием и штифтом на игле, называемой зазором дросселирования. Обычно высота дросселя составляет в зависимости от применения распылителя (для легковых или грузовых автомобилей): от 0,3 до 0,7 мм, а зазор дросселирования — от 0,01 до 0,05 мм .

Динамические свойства распылителя: скорость подъёма иглы (скорость открывания распылителя), скорость вытекания топлива через распыляющие отверстия и время впрыска, зависят от относительного показателя, являющегося отношением диаметра гнезда к диаметру иглы.

На практике, диаметр гнезда не бывает меньше 2,2 мм, что ограничивало бы подачу топлива к распыляющим отверстиям и ускоряло бы кавитационный износ гнезда распылителя. Диаметр иглы распылителя составляет, в зависимости от размера распылителя:

6 или 5 мм для распылителей типоразмера „S», и соответственно 4,5 или 4 мм — для распылителей типоразмера „Р».

Наиболее часто встречающиеся соотношения:

Для распылителей типоразмера „S»: 3/6 и 2,5/6;

Для распылителей типоразмера „Р»: 2/4 и 2,6/4,5

В зависимости от типа двигателя, игла распылителя может иметь: (у самых старых) — окончание в форме цилиндра и конуса (часто с притуплённой верхушкой для согласования конуса с уменьшенным пространством колодца), или двойной конус, у распылителей, где цилиндр заменён на конус — такая форма гарантирует большую стойкость распылителя к кавитационному износу, а дополнительное притупление носика иглы даёт ей возможность работать с гнездом без колодца.

Распылители, применяемые в системах с высоким давлением, например в системе Common Rail, имеют иглу с двойной направляющей, что предотвращает потерю устойчивости иглы, и гарантирует закрывание всех распыляющих отверстий, что важно для создания равномерных струй топлива.

Важным параметром,с точки зрения гидравлических свойств распылителя и времени впрыска, является величина подъёма иглы (шаг). Шаг иглы должен быть как можно меньшим, но достаточным, чтобы проходное сечение через гнездо было на 30% больше суммарного сечения отверстий распылителя. Слишком большой шаг иглы приводит к запаздыванию закрывания распылителя, нежелательному вытеканию топлива, к прорыву выхлопных газов внутрь распылителя и образованию нагара внутри распылителя.

Шаг иглы в штифтовых распылителях, с учётом шага дросселирования, составляет от 0,4 до 1,1 мм, а в дырчатых распылителях намного меньше — от 0,2 до 0,35 мм.

Распылители во время работы на двигателе подвергаются механическим и тепловым нагрузкам. Это резкие удары иглы об уплотняющий конус в корпусе распылителя с частотой до 10 000 раз в минуту.

Перегрев распылителя (температура возле распыляющих отверстий выше 200°С) приводит к изменению цвета, закоксовыванию отверстий, заклиниванию иглы.

Поэтому, корпуса распылителей изготавливаются из стальных сплавов, с обработкой азотированием или углеродом, содержащих хром, никель, молибден. Корпуса штифтовых распылителей также изготавливаются из стальных сплавов с закалкой. Износостойкость и безотказность в эксплуатации распылителя зависит от толщины твёрдого слоя на конусе распылителя. Если твёрдый слой тонкий или вообще отсутствует то износостойкость распылителя будет низкая. Обработка углеродом даёт слой с большей толщиной, но с меньшей твёрдостью по сравнению с азотированием, дающим тонкий, но более твёрдый слой. Твёрдость после теплохимической обработки корпуса распылителя на поверхности уплотнительного конуса должна быть не менее 60 HRC.

Вчитываясь в вышесказанное возникает один простой вопрос: — А можно ли в домашнем гараже ( или не в домашнем ) обеспечить все требования для подобной обработки? Что получится в итоге? Имеет ли это смысл? И вообще, возможно ли восстановление распылителя в принципе? Обратимся к другому источнику.

СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ЗАПОРНОГО КОНУСА ИГЛЫ РАСПЫЛИТЕЛЯ ТОПЛИВНОЙ ФОРСУНКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Патент Российской Федерации

Суть изобретения: Способ применяется при потере работоспособности распылителя по причине износа запорного конуса иглы и конуса корпуса. Способ заключается в том, что на конусе иглы распылителя делают такую кольцевую выборку, что уменьшают площадь контакта конуса иглы и конуса корпуса, частично сохраняя зону износа. Тем самым увеличивается удельное давление вблизи отсечной кромки на пленку топлива и происходит ее разрыв. Это обеспечивает восстановление четкости отсечки начала и конца впрыска топлива во время работы распылителя. Частично оставляемая зона износа, позволяет сохранить герметичность даже при относительно грубых чистоте и точности обработки, что дает возможность избежать применения высокоточного оборудования.

Номер патента: 2131343

Класс(ы) патента: B23P6/00

Номер заявки: 97120570/02

Дата подачи заявки: 12.11.1997

Дата публикации: 10.06.1999

Заявитель(и): Битков Владимир Александрович

Автор(ы): Битков В.А.

Патентообладатель(и): Битков Владимир Александрович

Описание изобретения: Изобретение относится к области ремонта топливной аппаратуры двигателей внутреннего сгорания и касается восстановления работоспособности распылителей форсунок. Патентный поиск аналогов предлагаемого изобретения показал отсутствие ранее зарегистрированных авторских свидетельств изобретений способов восстановления работоспособности конусов игл распылителей форсунок.

На практике, при невозможности замены изношенного распылителя, иногда идут на восстановление конусов способом их переточки на круглошлифовальных станках. Недостаток этого способа в том, что он требует высокой точности и чистоты обработки и соответствующего оборудования и инструмента. Под восстановленную таким способом иглу требуется восстановление конуса корпуса распылителя при помощи специальных притиров. После переточки происходит изменение рабочих зазоров распылителя, что ведет к ухудшению распыла топлива.

Этот способ экономически неэффективен, технически небезупречен.

Причина потери работоспособности такого типа игл заключается в том, что при значительном износе отсекающей кромки и конуса корпуса распылителя дроссельный конус садится на конус корпуса и закупоривает топливо в пространстве между иглой и корпусом, тем самым препятствуя рассечению кромкой топливной пленки. При этом четкость отсечки топлива нарушается, вплоть до полного нарушения герметичности. Для восстановления работоспособности на боковой поверхности дроссельного конуса делается выборка по форме небольшой лыски и притирка к корпусу, тем самым обеспечивается выдавливание топлива из замкнутого пространства. К недостаткам этого способа относится невозможность его применения к другим типам игл распылителей.

Задача изобретения — восстановление работоспособности распылителя, утраченной по причине износа запорного конуса иглы, при одновременном снижении материальных и трудовых затрат.

Во время работы новой иглы распылителя игла под действием пружины в конце впрыска топлива своим запорным конусом садится на конус корпуса распылителя и острой кромкой , разрубая топливную пленку, отсекает подачу топлива.

В процессе эксплуатации вблизи кромки происходит абразивный и кавитационный износ иглы и конуса корпуса, что приводит к появлению зоны износа в виде помутнения и притупления кромки . Все это ведет к расширению пятна контакта запорного конуса и конуса корпуса. Начиная с некоторой величины усилия прижима не хватает, чтобы выдавить пленку топлива между конусом корпуса (седлом) и запорным конусом, что приводит к отсутствию четкой отсечки начала и конца впрыска топлива. Как следствие, ухудшается распыл топлива, параметры работы двигателя.

Сущность изобретения состоит в том, что при помощи какого-либо инструмента, устройства, например абразивный круг , делают кольцевую выборку на запорном конусе , такую, что уменьшают площадь контакта конуса иглы и конуса корпуса. Тем самым, увеличивая удельное давление, добиваются преодоления сопротивления пленки топлива. Запорный конус плотно садится на конус корпуса, четко отсекая начало и конец впрыска топлива. К сущности предлагаемого способа относится то, что левая граница выборки должна быть между границ зоны износа с тем, чтобы сохранить узкую полосу зоны износа величиной D

Вот такой поворот событий. Значит всё таки восстановление распылителя возможно? Сколько, правда, проработает такое » изделие» сказать сложно. И не будем забывать о том что от качества распыления зависят такие параметры работы двигателя как дымность, мощность. Я говорю о том что мало добиться отсечки топлива, нужно что бы оно правильно распылялось в цилиндре ( так называемый факел распыла) и направление факела тоже должно быть правильным. Я очень сомневаюсь что при подобном ремонте можно добиться качественной обработки. Если присмотреться к дате патента то можно понять что он был выдуман в советское время, когда проблема с запчастями была суровой. В районах крайнего севера вообще зачастую было невозможно найти требуемую деталь. И может тогда этот способ имел право на существование. Но теперь, когда проблема с дефицитом решена навсегда (будем надеяться), заниматься такого вида ремонтом может разве что мазохист. Надеюсь со мной многие согласятся.

Так какой вывод можно сделать из всего вышеизложенного? Стоит ли заниматься притиркой игл распылителей , или может не стоит изобретать велосипед в век нанотехнологий? Я , правда, давно не сталкивался с ремонтом форсунок, но думаю что покупка распылителей не вызовет прорехи в бюджете. А вот простой машины в то время как мы будем заниматься псевдоремонтом, может стукнуть по карману. Плюс к тому, мне думается, что ресурс таких распылителей в разы ниже новых, так сколько дней мы планируем потратить на такой «ремонт»? А из-за не качественного распыла может повыситься расход топлива, закоксовывание поршневых колец. Стоит рисковать?

Хотя среди технических людей всегда были самоделкины, которые не считаясь ни с чем и ни с кем делали своё самоделкино дело. Их сложно убедить даже самыми профессиональными доводами, у них на всё своё мнение. Но всевышний им судья. Могу лишь добавить, что лично я не готов терять время на сомнительные процедуры. Давайте поступать логично, и не тратить своё драгоценное время на лишнюю работу.

Спасибо всем кто уделил толику времени, и дочитал это до конца. Надеюсь моя работа будет интересна и кому-нибудь полезна.

Информация с сайта DieselIrk.ru и Патентного бюро Российской Федерации. Фото произвольно выбрано из интернета.

Извините, название канала изменено для уникализации, так как каналов с предыдущим названием кучка.

Источник