- Регулятор оборотов для электроинструмента с функцией плавного пуска

- Регулятор оборотов на 220в (Прокачиваем свой инструмент)

- Подпишитесь на автора

- Варианты изменения оборотов эл.точила.

- Как сделать наждачную точилку для ножей и сверл из жесткого диска

- Выбор контроллера и подключение двигателя HDD

- Изготовление тарельчатого шлифовально-заточного станка

- Установка и монтаж электронных компонентов

- Приклеивание наждачной бумаги к диску

Регулятор оборотов для электроинструмента с функцией плавного пуска

Всем доброго времени суток. Предлагаю вашему вниманию вариант изготовления устройства для регулировки оборотов электроинструментов, оснащенных коллекторными электродвигателями, с возможностью плавного пуска.

Идея была совместить достаточно простой регулятор, плавный пуск и удлинитель в одном устройстве. А так же собрать устройство в корпусе, изготовление которого было описано во второй части ранее опубликованной статьи. Использовать для управления нагрузкой переключатели, рассчитанные на небольшой ток (так, как они менее габаритные). Собрать достаточно простую схему с минимальным количеством компонентов и возможностью перестройки управляющей цепи без перепайки.

В данной конструкции использовано:

— Ранее изготовленный корпус.

— Сетевой провод с вилкой.

— Сетевая розетка.

— Кабельный ввод PG7.

— Фольгированный стеклотекстолит.

— Крепеж М3, М4.

— Радиодетали согласно схеме.

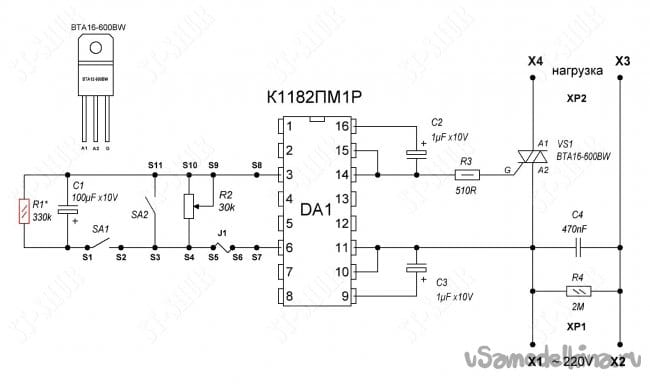

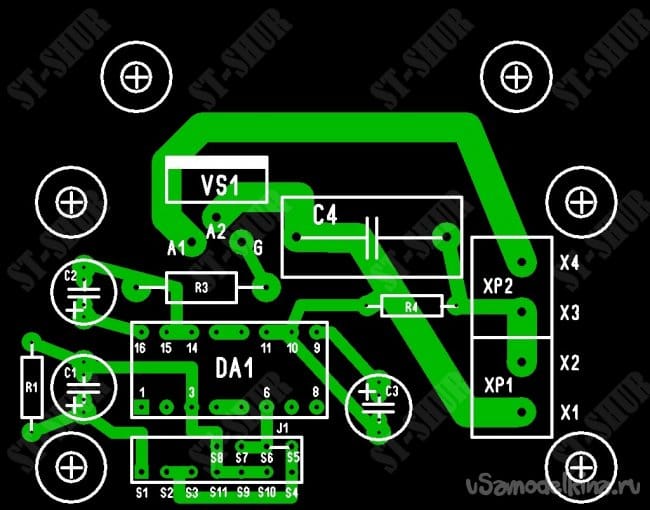

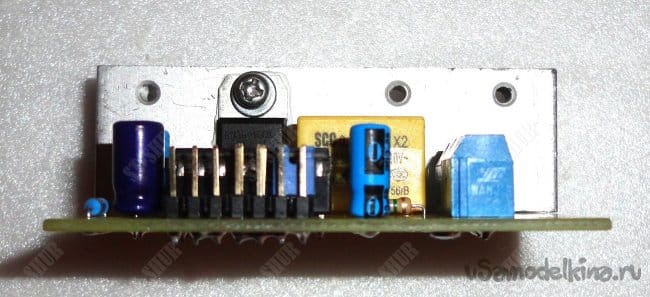

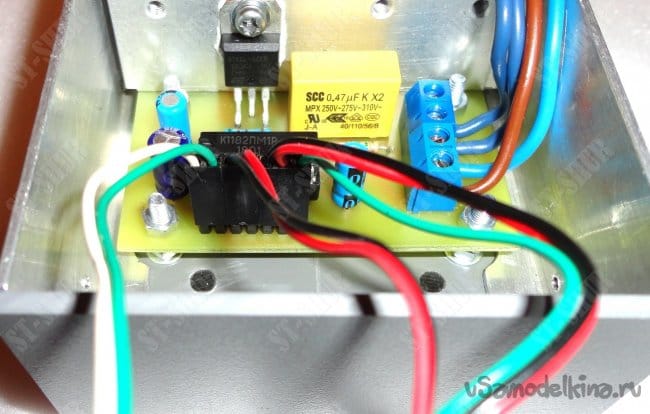

Устройство собрано на базе ИС фазового регулятора К1182ПМ1Р. Данная ИС прекрасно работает в ранее изготовленном устройстве плавного пуска. По этому решил изготовить аналогичную схему, но с большим функционалом и возможностью дальнейшей модернизации.

Схема управления фазовым регулятором (контакты 3 и 6 ИС) основана на стандартных схемах подключения указанных в справочном листке к данной ИС. Для удобства подключения управляющих элементов и возможности дальнейших модификаций (вплоть до подключения ДУ, без лишней пайки), была установлена контактная панелька из разборки радиохлама, с шагом контактов под стандартные «джамперы». Резистор R1 в конечном итоге пока не потребовался (изначально устанавливался).

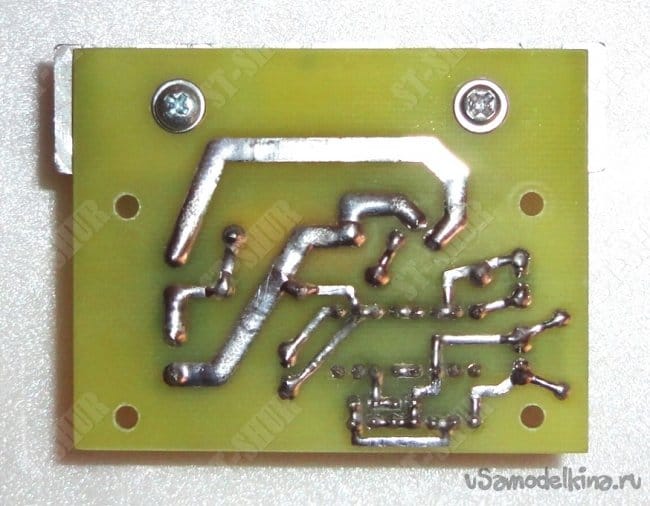

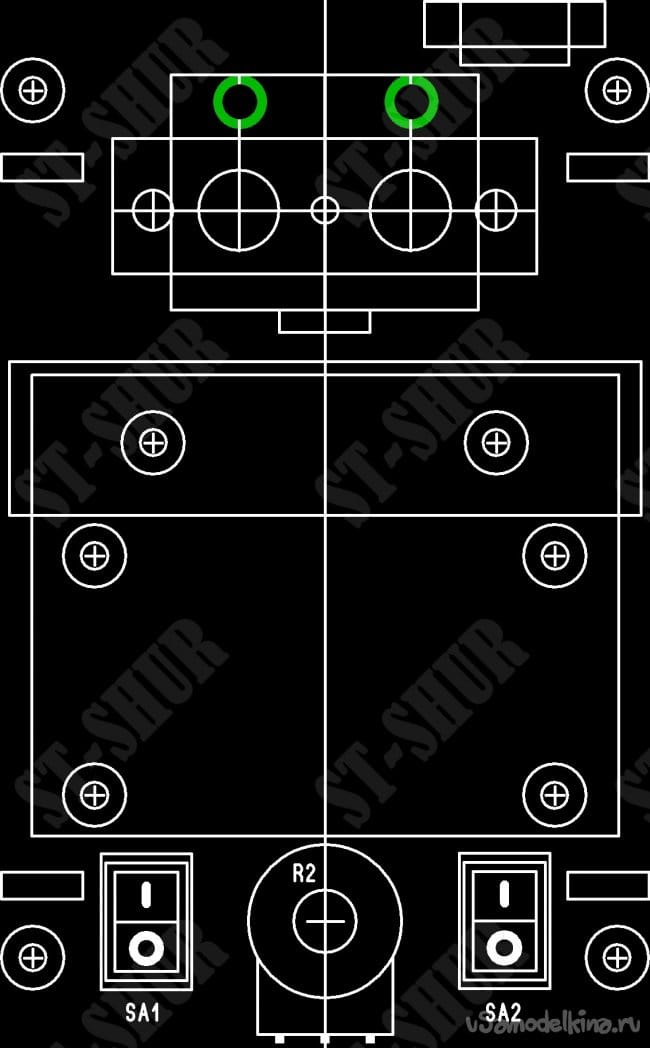

Печатная плата получилась размерами 51х65мм (вид со стороны установленных радиодеталей).

Т.к. аналогичные схемы являются источником помех в сети переменного тока, то в качестве простейшего помехоподавляющего фильтра использован конденсатор С4 из схемы фильтра от электроинструмента (данные конденсаторы используются и в цепях подавления помех регуляторов заводского изготовления).

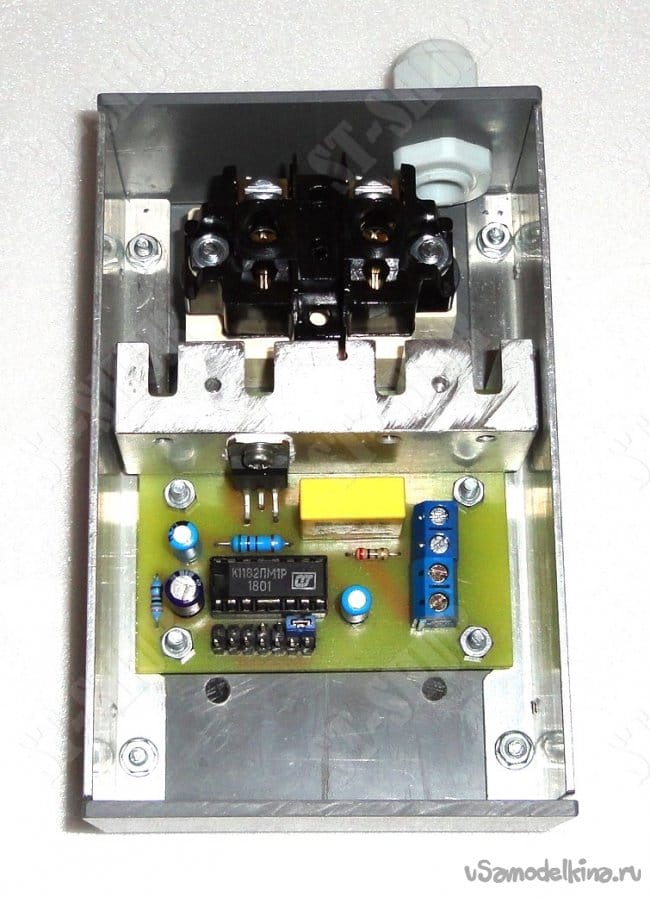

Используемый в устройстве симистор имеет изолированный теплоотвод, поэтому дополнительной изоляции при креплении его к радиатору не потребовалось. К сожалению, контактные колодки (XP1, XP2) оказались видимо из разных партий, поэтому встали на плату не совсем ровно.

Ранее изготовленный корпус был доработан для установки печатной платы, элементов управления, колодки подключения нагрузки и кабельного ввода.

Для подключения нагрузки используется колодка от стандартной сетевой розетки.

Подложка под колодку вырезана из рейки сечением 15х30мм. Далее колодка крепится винтами М4.

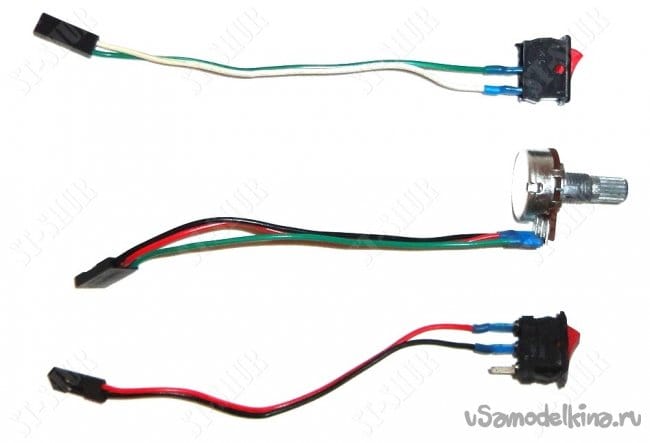

Печатная плата крепится в корпусе четырьмя винтами М3. Винты крепятся к корпусу с помощью двух гаек (каждый), которые и образуют опорные стойки высотой 5мм. Для удобства сборки устройства к элементам управления (SA1, SA2, R2) заранее были припаяны разъёмы для подключения к контактной панельки печатной платы. Благодаря этому окончательная сборка устройства производится, без какой либо дополнительной пайки. Потом была изготовлена наклейка со шкалой для резистора R2.

Работает данное устройство следующим образом.

Когда времязадающий конденсатор С1 отключен от цепи управления (положение переключателя SA1 — MR), устройство работает как простой регулятор. Включение нагрузки осуществляется размыканием контактов переключателя SA2 (положение переключателя SA2 — ON). Отключение нагрузки осуществляется замыканием контактов переключателя SA2 (положение переключателя SA2 — OFF).

При практическом использовании нагрузки мощностью до 1,3 кВт, радиатор симистора становится лишь слегка тепленьким. Поэтому не стал делать вентиляционных отверстий, дабы пыль, опилки и прочая грязь не попадали внутрь корпуса.

Внимание. Данная схема корректно работает только с электроинструментом без встроенных регуляторов оборотов и прочей дополнительной электроники.

Если что-то в описании упущено, надеюсь, эти нюансы можно рассмотреть на представленных фото. Заранее прошу прощения за возможные ошибки и опечатки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить. Отзывы, идеи, предложения по улучшению конструкции и комментарии приветствуются.

Источник

Регулятор оборотов на 220в (Прокачиваем свой инструмент)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет!Заказал я недавно себе стойку для дрели и к ней Хильду, чтобы на высоких оборотах на стойке можно было обрабатывать пластик и алюминий. Все заказывал в фирменном магазине HILDA на Али Экспресс с русского склада.

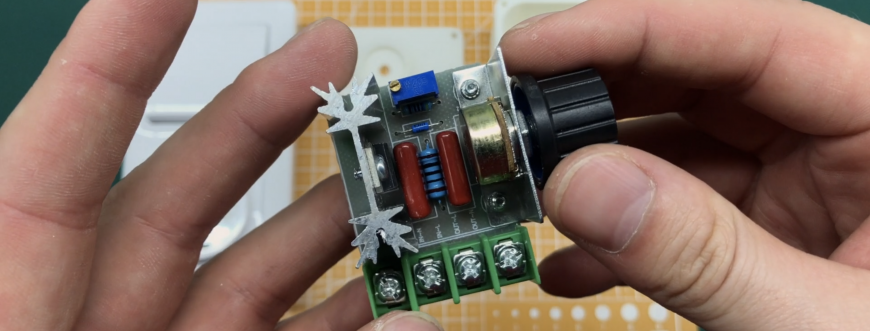

За пару минут набросал 3D модель, напечатал и собрал регулятор, подключив его к большому выключателю и розетке в одном корпусе.

При экстренных случаях большой выключатель очень удобен. Еще хочу обратить ваше внимание на то, что если у дрели или в другом инструменте есть своя регулировка, то на стойке все равно удобнее пользоваться выносной. И для этого нужно штатную выкрутить на максимум, иначе штатная электроника будем пересекаться с выносной и работать не будет.

В видео я показал, что такой вариант отлично работает с любым инструментом. И легко выдерживает 2 киловатта. Есть модуль и на 4 киловатта, но он немного больше да и смысла в нем не вижу. Обогреватель к нему подключать все равно не буду.

Модуль имеет синий подстроечный резистор. Им можно настроить минимальные обороты, чтобы мотор не останавливался.

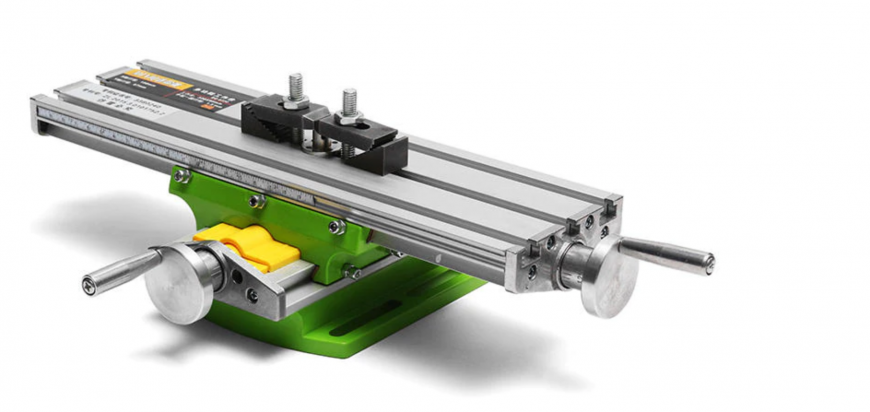

В конце концов мне так понравилась связка (Стойка + Хильда) что я не выдержал и заказал себе координатный столик.

Хильда стоит 1500р и я не ожидал, что она абсолютно не имеет люфта. Зато имеет два подшипника, что хорошо сказывается на боковых нагрузках, которые возникают в момент фрезеровки на координатном столике.

Думаю в будущих роликах вы еще не раз увидите это трио.

И чуть не забыл! Для Хильды нужно распечатать переходник, благо есть уже готовый скачать можно ТУТ.

Источник

Варианты изменения оборотов эл.точила.

Хотелось узнать можно ли с помощью обыкновенного диммера регулировать обороты точила?

АМПЕР13 написал :

Хотелось узнать можно ли с помощью обыкновенного диммера регулировать обороты точила? Можно рассмотреть другие варианты

Что такое диммер и что такое точило? Напишите на русском языке.

cimon написал :

Что такое диммер и что такое точило? Напишите на русском языке.

Вроде бы на русском. Диммер- светорегулятор , точило — движок с абразивным диском. Использовать то можно , только скорее всего сгорит этот диммер

U2010B от Atmel вам поможет. Если с паяльником дружны.

Типа точило — это не дрель.

Не надо бабушку лохматить.

Темыч написал :

Вроде бы на русском. Диммер- светорегулятор , точило — движок с абразивным диском. Использовать то можно , только скорее всего сгорит этот диммер

Электродвигатель переменного тока не позволяет регулировать обороты, кроме как частотой. Если только использовать частотный преобразователь.

Сбросить обороты можно попробовать при помощи пропуска полуволн или как поступил в соседней теме с вентилятором — включив емкостное сопротивление ( кондер) одна беда резко упадет мощность и кондер нужен немалый.

Solovushka написал :

Сбросить обороты можно попробовать при помощи пропуска полуволн или как поступил в соседней теме с вентилятором — включив емкостное сопротивление ( кондер) одна беда резко упадет мощность и кондер нужен немалый.

Нельзя. Мы потеряем мощность и при малейшей нагрузке камень будет останавливаться.

Ну да кто ж спорит.

Но не все так драматично. Побор кондера дает ощутимый эффект и помогает выполнить работу (избавиться от прижогов). Говорю как практик.

Не , можно еще вариант, в импульсным включением-выключением питания , например через симистр. Правда при этом моща падает, а скорость начинает «скакать»

этот метод и реализуется пропуском полуволн.

Не, полуволны это полуволны (реализуются диодом) , а импульсы это импульсы.

Например 0,5 секундные с регулируемой скважностью, от 0 до 10 .

Взял точило Алмаз, попробовал пускать через ёмкость 10 — 80 мкФ (через каждые 10 мкФ).

На 10 мкФ задумчиво пускается за 8 сек, с бОльшими емкостями – веселее, ток растёт до 3,5 А (родной ток на хх где-то 0,8, под нагрузкой около 2,0), на 10 мкФ нагрузку не держит никак, с бОльшими емкостями держит, но плохо (при этом при появлении нагрузки ток падает).

Обороты хх, естественно, не меняются (3000).

Включил через КД202, вдруг пол синусоиды примет за другую частоту – фокус не удался: обороты те же, нагрузку держит, но хуже, чем без диода.

То есть:

Вариант с конденсатором проходит там, где есть постоянно действующая нагрузка, вентилятор, например. Может быть, насос типа Агидель. Ухудшая режим работы двигателя, получаем проседание оборотов под нагрузкой. Это же можно получить, снижая напряжение ЛАТРом.

Источник

Как сделать наждачную точилку для ножей и сверл

из жесткого диска

Для тех, кто занимается рукоделием и ремонтом, для заточки небольших ножей, сверл, лезвий плоских отверток, шил, иголок и обработки поверхностей небольших деталей крайне необходимо иметь под руками малогабаритный тарельчатый шлифовальный станок. В продаже есть дорогие профессиональные большой мощности, а вот настольных миниатюрных не встречал.

Поэтому изготовил самодельный тарельчатый шлифовально-заточной станок из старого компьютерного жесткого диска HDD, который показан на фото. Результат превзошел все ожидания. Теперь не вставая с рабочего места можно быстро заправить затупившийся инструмент.

Выбор контроллера и подключение двигателя HDD

В винчестерах (жестких дисках) установлен трехфазный низковольтный двигатель. Поэтому для его вращения нужно напряжение 12 В трехфазного тока, которое можно получить путем преобразования постоянного напряжения с помощью контроллера, выполненного на микросхемах. Схема простая, но разрабатывать ее и изготавливать не хотелось.

А тут на Алиэкспресс появился подходящий по параметрам и размерам недорогой контроллер для трехфазных двигателей, рассчитанных на питающее напряжение 5-15 В при токе нагрузки до 2 А. В дополнение с ручным ШИМ регулятором оборотов от 0 до 10 000 в минуту и защитой от перегрузки. Модель ZS-X9B.

Для самодельной точилки подойдет любой жесткий диск форм фактора 3,5 дюйма от стационарного компьютера. При этом чем старее диск и меньше емкость, тем лучше, так как в старых установлены более мощные двигатели.

На этикетке винчестера обычно указан ток его потребления по цепям 5 В и 12 В с учетом потребления схемы управления. Ток потребления двигателя будет меньше. Когда будет найден жесткий диск, то надо проверить, чтобы ток его потребления по цепи 12 В не превышал 1 А. Приведенный на фото винчестер, взятый для самоделки потребляет 0,75 А.

После получения платы контроллера из Китая можно приступать к изготовлению точильного станка. Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Для этого понадобится качественная отвертка со звёздочкой. Винты откручиваются с большим усилием и у дешевой отвертки все грани звездочки сразу же срежутся. Один из винтов крышки обычно находится под этикеткой, и чтобы найти его надо легко проводя пальцем по ее поверхности найти на ней мягкое место и прорвать отверстие.

Далее демонтируется механизм, управляющий перемещением магнитных головок. Для этого отвинчиваются винты, фиксирующие неодимовые магниты, после чего механизм легко снимается с оси. Останется еще снять переходную колодку, соединяющую магнитные головки с печатной платой.

Снятые неодимовые магниты приклеены к стальным пластинам, и несмотря на малые размеры, обладают большой силой притяжения черных металлов, в хозяйстве пригодятся. Я ранее из-за этих магнитов разбирал винчестеры.

С нижней стороны винчестера на нескольких винтах установлена печатная плата. Если подать на ее четырех контактный разъем питающее напряжение 5 В и 12 В, то в некоторых моделях двигатель запустится, но через время для снижения износа из-за отсутствия сигнала обращения с компьютера остановится. В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

С остановкой и защитой конечно можно, при наличии схемы, разобраться. А вот найти стандартный блок питания с двумя выходными напряжениями практически невозможно. Придется использовать блок питания от компьютера, а он большой по размерам. По этим причинам и был использован в самоделке специальный контроллер.

Обмотки двигателя винчестера, как и трехфазные двигатели в электротехнике, внутри его корпуса могут быть соединены по схеме треугольника (три вывода) или по схеме звезды (четыре вывода) как в двигателе на фотографии. Для изготовления точилки значения не имеет.

Если двигатель имеет три вывода, то провода U, V и W от контроллера присоединяются к ним в любом порядке. Направление вращения мотора можно изменить, поменяв местами два любых вывода или переключив джампер (перемычку) на контроллере.

Если двигатель имеет четыре вывода, то вывод N остается свободным. В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

Если есть мультиметр, то нужно измерять сопротивление между выводами, которое должно составлять несколько Ом. Сопротивление между выводами U, V и W будет равным, а между N и любым другим меньше в два раза, так как будет измеряться сопротивление только одной обмотки.

Еще можно измерять сопротивление (может быть около 500 Ом) между контактами на печатной плате для подключения двигателя и общим проводом. Вывод, при прикосновении к которому сопротивление будет отличаться от остальных и будет общим N. Если сопротивление будет изменяться до бесконечности, то нужно поменять местами щупы.

Если нет приборов, то просто припаять к трем выводам подряд провода от контроллера, а затем крайний перебросить на другой край. В каком случае двигатель будет лучше держать нагрузку, тот вариант и будет правильным. Не забывайте отключать при перепайках питающее напряжение. Испортить контроллер от таких манипуляций невозможно, так что можно экспериментировать смело.

После определения со схемой подключения провода от контроллера были припаяны к выводам двигателя и на контроллер подано питающее напряжение величиной 12 В от стационарного блока питания. Провод красного цвета VCC разъема контроллер подключается к плюсу, а черного GND – минусу БП.

Двигатель запустился с первой попытки и стабильно работал при отключении и подачи питающего напряжения. Скорость вращения регулировалась от нуля до 10000 оборотов в минуту, как и заявлял производитель контроллера. Ток потребления на холостом ходу составил 0,48 А, при торможении пальцем диска вплоть до остановки ток возрастал до 1,0 А.

Обычно двигатель винчестера при работе развивает скорость 7 000 оборотов в минуту. Проверка показала, что он успешно работает и при скорости 10 000 об/мин.

Для интереса посмотрел с помощью осциллографа форму сигнала на выводах двигателя. Удивило, что положительная форма импульса была дополнительно наполнена высокочастотными импульсами. На всех фазах форма импульсов была одинаковой, но сдвинутой относительно друг друга на 120°.

Исходя из полученных данных был подобран из имеющихся от не подлежащих ремонту девайсов и испытан адаптер на 12 В и ток нагрузки до 1,0 А.

Изготовление тарельчатого шлифовально-заточного станка

Со схемой подключения двигателя винчестера к контроллеру и выбором блока питания разобрались и теперь можно перейти к физической реализации задумки по изготовлению тарельчатого шлифовально-заточного станка.

В винчестере, который был взят за основу для станка диск оказался утоплен относительно верхней поверхности корпуса на 5 мм, что делало невозможным заточку плоского инструмента, например, ножа.

Пришлось его поднять на 10 мм, для чего сначала в точках крепления двигателя были просверлены сквозные отверстия ⌀2,5 мм и затем нарезана резьба М3.

Далее подобраны стойки высотой 10 мм, двигатель установлен на них и закреплен винтами М3, как показано на фото.

Далее была изготовлена новая верхняя крышка. Штатная была не плоской и очень тонкой, решил сделать более основательную. Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Далее крышка была закреплена на корпусе и установлен диск. Зазор между диском и крышкой, как и было задумано, составил около 1 мм.

Одновременно с верхней была вырезана и нижняя крышка и на нее по углам установлены четыре резиновых ножки, взятые от какого-то прибора. Резина не даст скользить станку по столу во время заточки инструмента и будет гасить вибрацию.

Установка и монтаж электронных компонентов

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Приклеивание наждачной бумаги к диску

Приклеивание абразивного материала на диск винчестера является простой, но ответственной работой, так как диск вращается с большей скоростью, и наждачная бумага может отвалиться.

Я не стал наждачное полотно заводить под прижимающий диск кольцо, потому что крепежные винты короткие и надежность крепления диска могла снизиться.

Поэтому размер внутреннего отверстия был выбран чуть больше внешнего диаметра удерживающей диск кольца – 34 мм. Внешний размер был равен диаметру диска – 95 мм. Наносить разметку проще всего циркулем.

Вырезать внешний контур наждачной бумаги можно с помощью ножниц, при этом будут заточены еще и их режущие кромки. А внутреннее отверстие проще вырезать строительным ножом.

Для хорошей адгезии термоклея с диском нужно включить станок и путем прикосновения к поверхности вращающегося диска наждачной бумаги удалить зеркальную поверхность.

Для склейки наждачной бумаги с диском можно применять любой подходящий клей, например, «Момент». Но я читал, что для этих целей хорошо подходит термоклей и решил попробовать.

Со временем абразив сотрется и наждачку придется отклеивать для замены. Если она будет держаться намертво, то это создаст трудности при отделении полотна от диска. А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

Далее на термоклей наложил диск, чтобы не запачкать утюг на него хлопчатобумажную ткань, а сверху утюг, включенный в режим максимального нагрева. Вместо ткани подойдет и лист бумаги.

Когда индикатор нагрева утюга погас, то снял его, и заменил тяжелой холодной железкой. Через минуту термоклей остыл и затвердел.

Осталось закрепить шлифовальный диск на двигателе и можно приступать к работе. Работать на станке понравилось, переточил весь мелкий инструмент и затупившиеся сверла.

Предлагаю вашему вниманию короткий видео ролик, демонстрирующий тарельчатый шлифовально-заточной станок в работе.

Если сталь инструментальная и закаленная, то при заточке и правке инструмента летит сноп искр. Опытные слесари по внешнему виду и цвету искр определяют даже марку стали.

Самоделка оказалась очень полезной и удобной в эксплуатации, жаль, что не сделал такой заточной станок ранее. Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

Источник