- Самодельный распиловочный станок по дереву: принцип работы, двигатель, вал, высота

- Принцип работы и задачи станка

- Необходимые материалы

- Процесс сборки

- Электрическая часть

- Проверки силового агрегата станка

- 1 способ

- 2 способ

- Обслуживание станка своими руками

- Как сделать простой циркулярный станок из ручной дисковой пилы

Самодельный распиловочный станок по дереву: принцип работы, двигатель, вал, высота

При конструировании и изготовлении распиловочного станка своими руками, самым главным критерием полученного результата, является качество и ровность спила по дереву. Стоит отметить, что при конструировании станка, необходимо сделать его универсальным и относительно недорогим в постройке. Для начала, необходимо понять принцип работы и определить рабочую площадь, которая вам необходима.

Принцип работы и задачи станка

Необходимые материалы

Технологически, сделать станок довольно просто, поэтому и затраты на него будут минимальными. Вот список, минимального количества материала, который потребуется для сборки станка своими руками:

- листовой метал толщиной 2 и 5 мм;

- трубы квадратного сечения;

- два электродвигателя примерной мощности в 500 и 200 кВт;

- маховики и ремни (можно использовать от автомобиля);

- провода;

- включатель «автомат».

Листовой металл в 2 мм, применяется для обшивки рамы из труб квадратного сечения. Как правило, рама представляет собой сваренный куб, внутри которого из такой же трубы выполнен держатель для двигателя в виде двух поперечных прямых. Размер рамы просчитывается индивидуально, стоит помнить о том, что от размеров зависит площадь рабочей поверхности.

Листовой металл в 5 мм, применяют для изготовления самой рабочей поверхности. Предварительно проделав прямоугольное отверстие для выхода режущего диска. Также делается пропил поперек рабочей поверхности, для настраиваемого направляющего.

Процесс сборки

Первое что необходимо выполнить, это сварить каркас. Все углы должны быть по 90 градусов, для максимальной прочности конструкции. Если вы задумались над созданием большого распиловочного станка, необходимо увеличить прочность, путем вываривания дополнительного усиления в виде косынок и диагональных вставок.

Самым тяжелым, является установка электродвигателя. Для того, чтобы станок функционировал правильно и делал ровные срезы, необходимо установить электродвигатель горизонтально с помощью строительного уровня. После разметки места крепления станка, к раме привариваются две поперечины, на которые и устанавливается электродвигатель с помощью штатных креплений по бокам.

Следующим не менее ответственным шагом, является центрованные шкива на вале электродвигателя. Шкив необходим для вариантов станка с двойным режущим элементом. Для небольших станков, достаточно одного. Если вы решили выполнить распиловочный станок по дереву с небольшой рабочей поверхностью, вам необходимо отцентрировать режущий диск на вале, и зажать его при помощи двух гаек.

Электрическая часть

Электропроводку, лучше сделать у знакомого мастера, или обратиться к профессиональному электрику, чем делать своими руками. Зачастую именно проводка подводит в самый неподходящий момент. Стоит отметить, что, как правило, при работе с деревом вокруг станка образуются кучи опилок, которые легко воспламеняются, поэтому момент с электропитанием станка, лучше доверить профессионалу.

Установка рабочей площади на раму своими руками, не требует особых навыков. Самым тяжелым является: сделать разметку разрезов. Для этого берем картон по размерам вашего будущего рабочего стола, в месте, где он упирается в режущий элемент, вырезаем продолговатое отверстие. Отверстие располагается таким образом, чтобы при вращении диск не черкал картон и находился минимум в 3 мм от края заготовки. Отступаем в правую сторону 5 мм, и проводим перпендикулярную линию очерчиваем вокруг нее контур толщиной в 7 мм. Таким образом, мы обозначаем регулировочную прорезь направляющей плашки.

Вырезав планку из 5 мм метала, шириной в рабочую плоскость, и высотой от 50 мм привариваем симметрично центру два болта диаметром 12 мм. Этими болтами мы будем регулировать движение и смещение упорной направляющей планки рабочей поверхности.

По картонной заготовке вырезаем все необходимые прорезы, устанавливаем направляющую плашку и привариваем непосредственно к раме.

После установки всего оборудования, необходимо своими руками подключить распиловочный станок к сети, и проверить правильность вращения круга. Круг должен вращаться по часовой стрелке (навстречу доске).

При проведении пробных пусков категорически запрещается находиться в непосредственной близости от вращающихся механизмов и помогать им пуститься своими руками.

Лучше всего первый пуск произвести дистанционно при помощи длинной переноски и размыкателя.

После проверки, необходимо протестировать силовые способности агрегата. Можно сделать это несколькими способами.

Проверки силового агрегата станка

1 способ

Подсоедините к контактам электродвигателя, амперметр и замерьте нагрузку на холостом ходе. Если нагрузка выше допустимой (номинальной), указанной для этого типа двигателя, то ваши проблемы по электро части. Если нагрузка нормальная, пробуем резать заготовки разной толщины и подбираем такую толщину, чтобы значение амперметра на 1 ампер было меньше чем номинальное. Это и есть максимальная толщина древесины для обработки. Если вам недостаточно мощности, можно поменять сам электродвигатель, на более мощный.

2 способ

Включаем станок в цепь, пускаем и ждем пока он полностью «развернется» — пуститься. Пробуем на ощупь степень нагрева эл. двигателя. Допустимые показатели в пределах 50 -70 градусов. При такой температуре, человек может спокойно удержать свои руки на корпусе двигателя более трех секунд. При работе обязательно проверяйте нагрев эл. двигателя.

Обслуживание станка своими руками

Обслуживание самодельного распиловочного станка своими руками — простое. Главное, соблюдать следующие правила:

- держать оборудование в чистоте;

- работать в рукавицах и защитных очках;

- смазывать все крепежные места;

- контргаить режущий диск;

- сделать пожарный уголок близ станка.

| Проблема | Причина | Решение |

| Зажимает режущий диск | Сильное давление на заготовку при распиле. Плохо закрепленный диск на валу эл. дв. Затупившийся режущий элемент диска. | Прилагайте меньше усилий при распиловке на заготовку. Проверьте крепление диска на валу, в случае надобности затяните сильнее.Замените режущий диск |

| Косой спил | Эл. двигатель стоит не в уровень Несимметричность рамы станка | Проверьте и исправьте погрешности при установке эл. дв при помощи шайб Переварите раму, проверьте ее геометрию |

| Высокая вибрация | Плохо закрепленный эл. дв. Неровная поверхность под станком | Проверьте крепежи эл. двигателя Подложите под раму мягкий материал и проверьте горизонт рабочей поверхности |

Источник

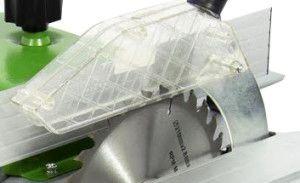

Как сделать простой циркулярный станок из ручной дисковой пилы

Здравствуйте, уважаемые читатели и самоделкины!

Далеко не в каждой мастерской имеется циркулярный станок. А в ситуациях, когда нужно нарезать много одинаковых деталей, обойтись без него весьма сложно.

В данной статье автор YouTube канала «izzy swan» расскажет Вам, как за несколько минут превратить ручную (портативную) циркулярную пилу в стационарный циркулярный станок.

Эта самоделка легко повторяется с помощью той же дисковой пилы, для которой и предназначена.

Материалы , необходимые для самоделки.

— Листовая фанера 20 мм толщиной

— Саморезы по дереву с потайной головкой

— Пластиковый хомут

— Столярный клей Titebond, наждачная бумага.

Процесс изготовления.

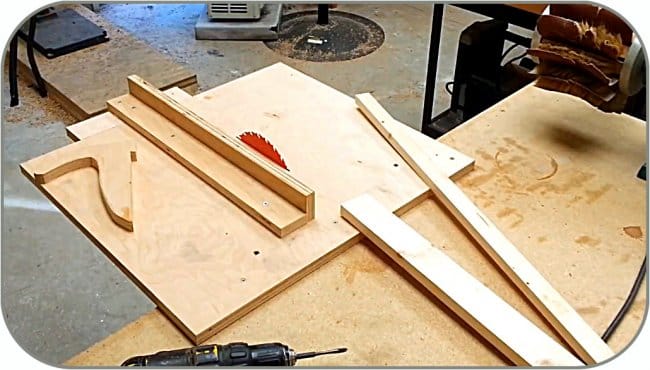

Итак, материалом для такого стола послужит листовая фанера толщиной 20 мм. Первой из него вырезается прямоугольная столешница. Следует подобрать самую ровную часть, ведь это рабочая поверхность станка.

Лист большей толщины брать не следует, иначе уменьшится максимально возможный вылет диска, и соответственно толщина обрабатываемой детали.

При распиловке мастер выставляет направляющую с помощью угольника Свенсона перпендикулярно краю. Такое приспособление Вы также можете сделать сами, ознакомившись с недавней статьей.

Вместо направляющей можно использовать ровную доску или правило, прижав его к заготовке парой струбцин.

Затем из оставшегося обрезка (параллельно только что отрезанному краю) автор вырезает две дощечки одинакового размера, из которых будет сделан параллельный упор.

Чтобы точно выставить направляющую по всей ширине, Иззи использует комбинированную угловую линейку .

Ширина одной из полос и есть будущая высота упора. Ее следует подбирать в зависимости от толщины обрабатываемого материала на станке.

Торец одной дощечки промазывается клеем, после чего обе доски соединяются продольно под прямым углом. При этом их нижние грани должны образовать одну плоскость.

Для усиления соединения, нужно вкрутить несколько саморезов.

Теперь мастер возвращается к той самой детали, которая была изготовлена в самом начале и имеет L-образный профиль. Она и будет выполнять функцию параллельного упора.

Для его окончательной сборки направляющая прижимается вплотную к пильному диску, и притягивается к нему F-образной струбциной.

К нижней поверхности упора мастер приклеивает прямоугольный фанерный блок, который должен упереться в край столешницы. С помощью этой детали будет удобно выставлять упор параллельно пильному диску.

Получившаяся конструкция вполне удовлетворяет требованиям, предъявляемым к упору.

Такой импровизированный станочек, конечно, далёк от совершенства.

В первую очередь требуется доработка конструкции параллельного упора для быстрой и удобной смены его положения. Также следует видоизменить прорезь для пильного диска в основании, ведь ее форма не позволяет выставлять диск под углом.

Если такой стол будет использоваться не очень часто, то его следует защитить от воздействия влаги, пропитав льняным маслом.

Благодарю автора за простой способ изготовления временного циркулярного стола для небольшой мастерской, или работы на выезде.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник