- Как подготовить файл на раскрой композита. Инкрустация акрила в композит.

- Как нарезать алюминиевые композитные панели?

- Нарезка заготовок из алюминиевых композитных панелей.

- Резка алюминиевых композитных панелей

- Раскрой нескольких алюминиевых панелей одновременно

- Обработка алюминиевых композитных панелей

- Раскрой (резка) алюминиевых композитных панелей

- Фрезеровка алюминиевых композитных панелей

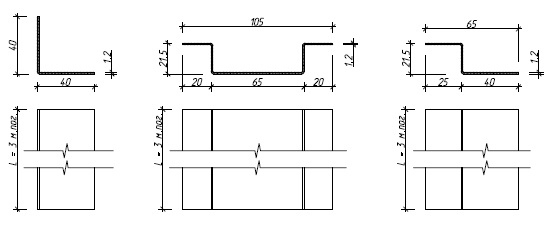

- Профиль паза пальчиковых фрез:

- Профиль паза дисковых фрез:

- Вырубка углов и отверстий

- Экономичный раскрой кассет из алюминиевого композита

- Раскрой под оцинкованную систему КРОНА AL

- ТЕХНИЧЕСКИЕ УКАЗАНИЯ

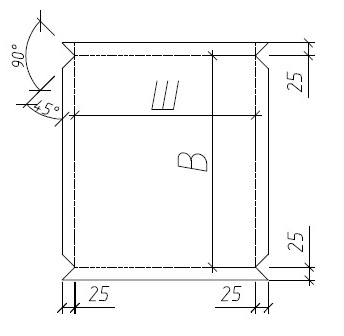

- Варианты раскроя кассеты с ребром 25 мм:

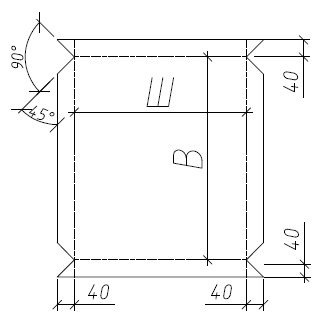

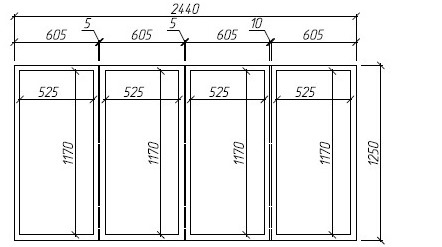

- Варианты раскроя кассеты с ребром 40 мм:

- Некоторые методы изготовления продуктов из композитов

- Ручное формование

- Напыление

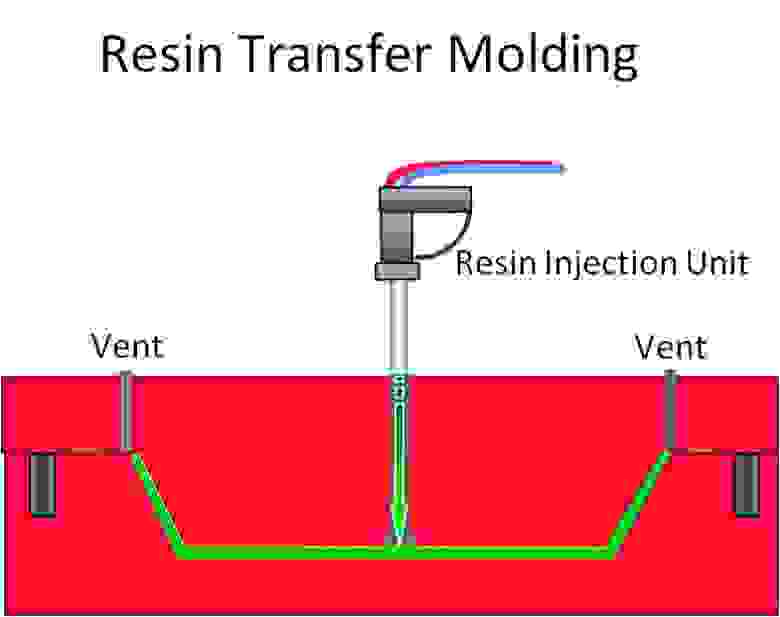

- RTM (инжекция)

- Вакуумная инфузия

- Намотка

- Пултрузия

- Прямое прессование

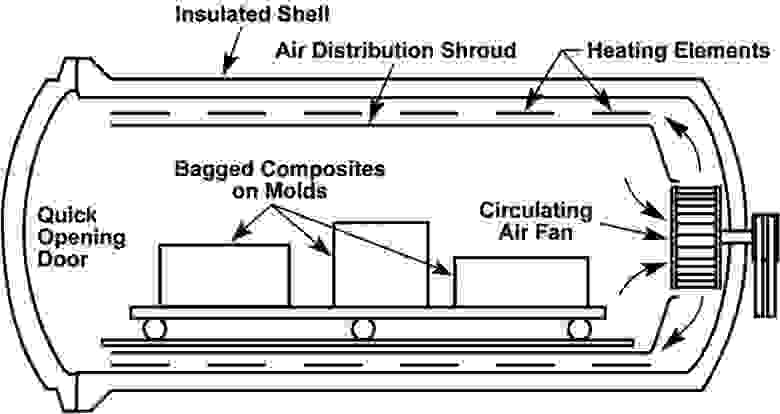

- Автоклавное формование

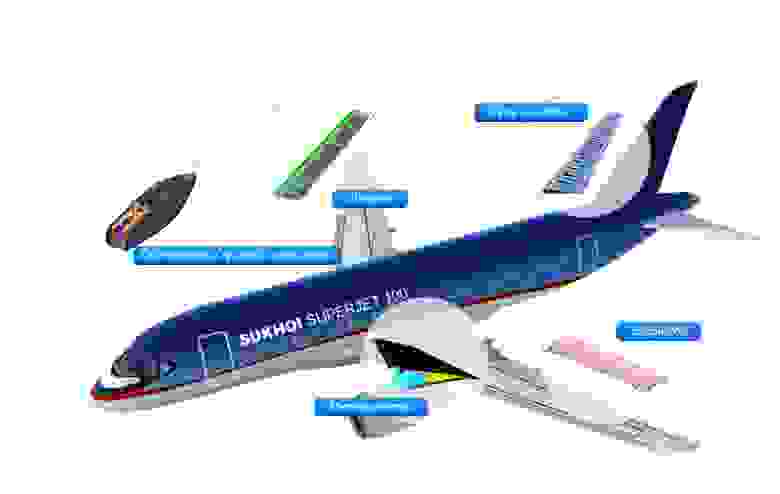

- Продукты из композитов

Как подготовить файл на раскрой композита. Инкрустация акрила в композит.

Чтобы нарисовать файл на раскрой композита, для начала следует определиться с габаритами заготовки, то есть самого листа. Как известно, композит бывает нескольких типоразмеров — самые ходовые это 1,5х4 м, 1,22х4 м, 1,22х2,44 м.

ВСЕ ОБЪЕКТЫ НА РАСКОРЕ КОМПОЗИТА ДОЛЖНЫ БЫТЬ ОТЗЕРКАЛЕНЫ! ОБРАБОТКА КОМПОЗИТА ВЕДЁТСЯ С ТЫЛЬНОЙ СТОРОНЫ! МИНИМАЛЬНЫЙ РАЗМЕР ИНСТРУМЕНТА 3,2 мм

Затем следует опередлиться с лицевой стороной. В файле нужно изобразить лицевую сторону 1:1 как она должна быть. Никаких припусков делать не следует. За исключением, если у Вас уже имеется готовая подконструкция. В этом случае стоит учесть толщину композита и дать припуск на посадку. Например рамка имеет габариты h=1000 w=1000 мм, а композит используется t=3 мм — значит, лицевая сторона L должна высчитываться по формуле: L(h)=h+t*2+p*2. Где, L(h) — лицевая ширина, h — ширина рамки, t — толщина композита, p — припуск на посадку (на практике припуск даётся от 0,5 до 3 мм)

Также стоит учитывать диагонали рамки (не все сварщики об этом знают) — бывает, что вместо прямоугольной, конструкция имеет форму ромба. Мы же Вам советуем делать рамку под вывеску после фрезерования.

Далее мы должны выяснить какие должны быть борта и загибы и нарисовать их.

Стыкуем их между собой. Вспоминаем, что в Кореле есть привязка по узлам. Берём за узел и притягиваем к нужному узлу другой фигуры.

Далее объединяем в единый контур. Подсказака: если выделить все объекты, то будут активны кнопки объединения векторов. Среди них есть и кнопка «создание нового объекта, который окружает выбранные объекты». Ну, или просто «объединить»

Когда внешний контур готов, делаем вектора для гибов — по ним композит будет сгибаться. Для рисования используйте инструмет «свободная форма» или «безье». Для удобства используем цвет альтернативный внешнему контуру.

Если в коробе нужно сделать отвестие — просто рисуем его на лицевой части. Не забываем, что рисуем в «зеркале»!

Ну, а если Вам нужна инкрустация, то просто обозначьте это в техническом задании (ТЗ). Укажите какой материал будет идти на вставку. В этом случае мы изготовим стандартную инкрустацию с бортиком толщиной 1 мм и шириной 2,5 мм. Также мы даём по умолчанию припуск 0,25 мм, чтобы вставки входили в АКП без натяга.

Если вам нужны особые требования к инкрустации, то укажите это в ТЗ и на чертеже.

Источник

Как нарезать алюминиевые композитные панели?

Нарезка заготовок из алюминиевых композитных панелей.

Для вертикального и горизонтального разрезания панелей может использоваться циркулярные пилы с максимальной скоростью резки 5500 об/мин, максимальной подачей 30 м/мин и пилой диаметром 200-350 мм, а также точные рамные пилы. Режущий инструмент должен изготавливаться из твердых карбидных сплавов, не содержащих железа с максимально возможным числом зубьев с трапециевидной или плоской геометрией. Шаг зубьев: 10 – 12 мм. Толщина зуба: 2-4 мм. Угол стружки положительный 100, свободный угол – 15-170. Для производства наклонного разреза панель должна быть размещена под углом. Для небольших работ могут использоваться ручные циркулярные пилы, оснащенные системой направляющих для обеспечения точного реза. Алюминиевый композитный материал может быть легко разрезан по принципу «ножниц». Допуск между режущими кромками должен быть отрегулирован, для того чтобы избежать закругления краев панели.

Резка алюминиевых композитных панелей

Алюминиевые композитные панели можно нарезать двумя методами: резка и рубка.

Для рубки панелей можно использовать гидравлические резаки типа «гильотины», режущий угол должен быть менее 1,5°. Чтобы избежать повреждений внешней стороны материала нужно проложить защитную резиновую прокладку между прижимным механизмом режущей машины и листом.

Распиловка композитных панелей осуществляется циркулярными и ленточными пилами, лобзиком.

Обратите внимание! Пилы должны быть оборудованы надежной системой сбора стружки! Разрезать панели нужно только в одном и том же направлении, указанном стрелками на панели!

Раскрой нескольких алюминиевых панелей одновременно

Стандартно комплектуемая электропила имеет максимальную глубину пропила 55–65 мм, поэтому можно производить раскрой нескольких композитных панелей одновременно. Однако, необходимо выполнить следующее условие: запил должен производиться с лицевой стороны панели, дисковый выход должен быть с тыльной стороны панели. Это обеспечит ровный рабочий лицевой край панели с частичной завальцовкой кромки верхнего слоя алюминиевой панели.

Появились вопросы? Задайте их менеджеру Алюминстрой. Он перезвонит в указанное вами время и ответит на вопрос, уточнит информацию и примет заказ на рекламные материалы. «Как нарезать алюминиевые композитные панели?» может быть предметом для звонка специалста.

Источник

Обработка алюминиевых композитных панелей

Все работы по изготовлению кассет необходимо вести в помещении, температура воздуха в котором не опускается ниже 10°С, т.к. низкая, а особенно отрицательная температура, влияет на эластичность наружного полимерного покрытия. Это приводит к нарушению целостности окраски, особенно в процессе гибки листа КП.

При раскрое и дальнейшем изготовлении кассет, необходимо отслеживать направление окраски листа КП, на что указывает специальная маркировка на защитной плёнке. Без учёта этого фактора, в процессе монтажа возникает разнотон, и внешний вид здания не будет соответствовать ожиданиям.

Обработку композитных панелей и изготовление кассет желательно осуществлять в условиях стационарного производства на профессиональном оборудование силами специально обученного персонала.

Раскрой (резка) алюминиевых композитных панелей

Для раскроя КП возможна ручная циркулярная пила, которую нужно передвигать вдоль разрезаемой панели по шине-направляющей. Циркулярная пила унифицирована по посадочному месту на шину-направляющую с дисковым фрезером, поэтому для обоих инструментов достаточно иметь одну шину.

Панель при раскрое не должна вибрировать или двигаться. Наиболее важное требование, которое следует соблюдать, – это перпендикулярность углов и прямолинейность реза. При скорости вращения 5000 об./мин. обеспечивается максимальная скорость подачи (до 40 см/с). Минимальная глубина погружения дисковой пилы рассчитывается так: толщина материала + толщина шины (например, 5 мм) + запас 2–3 мм. Запил желательно производить с лицевой стороны, а выход диска – с тыльной. Это обеспечит ровный лицевой край и частичную завальцовку кромок верхнего слоя алюминия.

Фрезеровка алюминиевых композитных панелей

На предварительно размеченный лист устанавливается шина-направляющая, которая фиксируется струбцинами, и на шину-направляющую устанавливается дисковый фрезер. Необходимо учитывать, что шина-направляющая должна быть длиннее заготовки минимум на 150 мм с каждой стороны.

Толщина остаточного слоя полимера должна строго поддерживаться в пределах 0,3–0,4 мм по всей длине паза. Различие форм фрез определяет угол сгиба композитных панелей.

Профиль паза пальчиковых фрез:

Профиль паза дисковых фрез:

Вырубка углов и отверстий

Для изготовления кассет и других изделий из алюминиевых композитных панелей, в которых необходимо удалять уголки, образовывать отверстия, проушины, глазки, подвески и другие элементы для крепления, применяется высечка. При этом способе используется процесс вырубки материала при помощи острого заточенного штампа. Материал композитной панели достаточно мягкий для такой технологии обработки и не вызывает особых проблем. При высечке используют удар, а не плавное выдавливание. Чем точнее штамп входит в матрицу, тем лучше и качественней будет высечка.

Источник

Экономичный раскрой кассет из алюминиевого композита

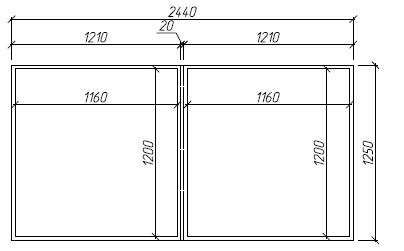

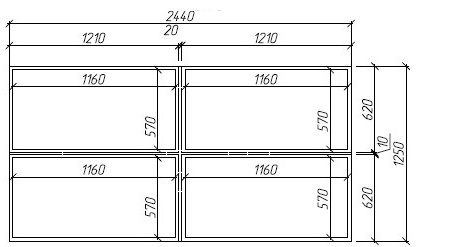

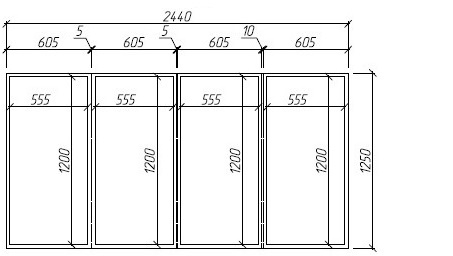

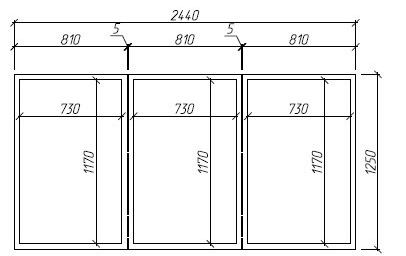

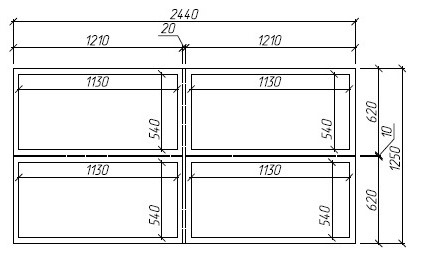

В статье речь идет максимально экономичном о раскрое алюминиевого композитного листа (алюкобонда) размером 1 250 х 2 440 мм.

Файл в формате PDF

Раскрой представлен в 2-х видах, под разные подсистемы:

Раскрой под оцинкованную систему КРОНА AL

Горизонтальный профиль | Вертикальный профиль | Вертикальный промежуточный профиль

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

- Установка кассет должна производиться с заранее подготовленными отверстиями большего диаметра под заклепки.

- Кассеты крепятся на алюминиевые уголки 20х25 по всей длине верхней грани, а по боковым граням уголком 20х25 длиной 30мм с шагом 150-200мм. Уголок 20х25 можно заменить на 20х20.

- Шаг горизонтального профиля от 0,6м, но не более 0,9 м.

- Вертикальный профиль крепится на горизонтального профиля на два самонарезающих винта 3,2х16. Горизонтальный профиль — на саморез 4,8х20 в кол-ве 2 шт. на каждый кронштейн. Саморезы можно заменить на алюминиевые заклепки.

- Основной вертикальный профиль «П»-образной формы устанавливается в местах стыковки кассет из АКП. Промежуточный вертикальный профиль «Z»-образной формы- в средней части кассет, если их горизонтальная величина превышает 600мм, а так же в конструкциях наружного и внутреннего углов, оконных откосов.

- Швы между кассетами предусмотрены 20 мм.

- Монтаж фасада вести снизу вверх.

- При необходимости закрытия мелких участков композитным материалом, необходимо «нарастить» кассету методом приклепывания к одному из ребер небольшого фрагмента АКП.

- Компенсационный зазор температурных деформаций профилей в горизонтальном и в вертикальном направлении — 3-5 мм на каждые 4-5 м.

- Обрамляющие короба оконных и дверных проемов выполнить из оцинкованной стали с полимерным покрытием.

- Зазор между торцом ребра кассеты и алюминиевым уголком 20х25 (20х20) — 1-1,5мм. — для обеспечения защелкивания уплотнительной резины.

- Допуски на установку кронштейнов:

- — шаг по высоте ± 5 мм.

- — шаг по ширине ± 50 мм.

- Для крепления кронштейнов к стене применять распорные или клеевые(химические) анкера ведущих фирм производителей, имеющих тех. свидетельства, выданные в РФ.

- По вертикали фасада с шагом 6-9м. установить противопожарные отсечки из минераловатного утеплителя вплотную к внутренней грани облицовки шириной 250-300мм.

- В качестве терморазрыва использовать полипропиленовую прокладку толщиной 4 мм.

- Нарезка кассет из композита должна осуществляться по замерам на объекте.

Варианты раскроя кассеты с ребром 25 мм:

| ||||

| ||||

| ||||

|

|

|

|

|