- Изготовление профилегиба своими руками — чертежи самодельного станка

- Для чего необходим профилегиб?

- Виды профилегибочных станков

- Два варианта простейших самодельных профилегибов

- Чертежи для изготовления самодельного гибочного устройства

- Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

- Ручной профилегиб

- Ручной привод, велосипедная цепь

- Регулируемый опорный каток

- Электрический профилегиб

- Особенности изготовления профилегиба своими руками

- Принцип работы агрегата

- Самодельный профилегибочный агрегат

- Выбор материалов и основания

- Начало работы

- Второй этап изготовления станка

- Заключительный этап сборки

- Особенности работы по изготовлению

- Рекомендации по выбору конфигурации роликов

- Как сделать профилегибочный станок своими руками по чертежам

- Выбор конструкции станка

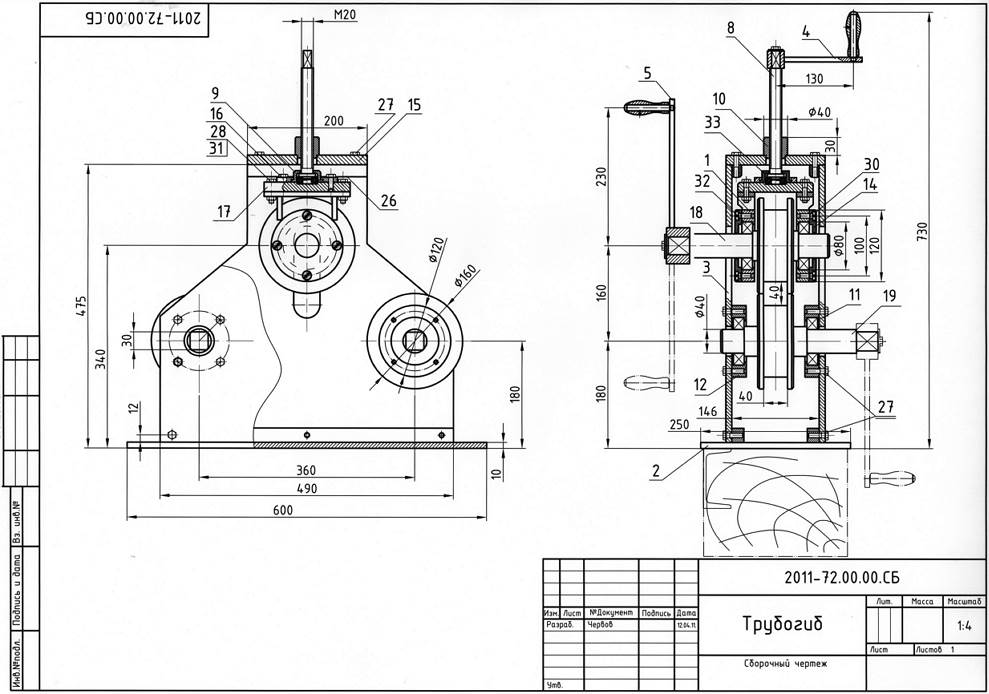

- Чертеж типового станка

- Нагрев трубы для обработки на станке

- Таблица изгиба труб в зависимости от нагрева

- Преимущества использования ручного станка

Изготовление профилегиба своими руками — чертежи самодельного станка

Не каждый в состоянии приобрести себе заводской станок для гибки различных металлических профилей, да и потребность в нем может возникать редко. В таких ситуациях на помощь придет профилегиб – несложное ручное устройство, которое можно изготовить самостоятельно.

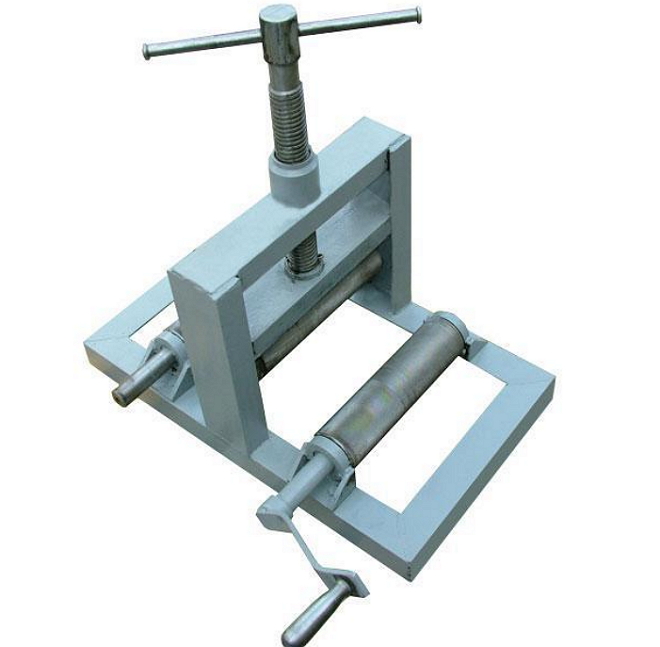

Один из вариантов исполнения профилегиба

Для чего необходим профилегиб?

Сделать профилегиб своими руками совсем несложно, а применять его еще проще. Как следует из его названия, он необходим для придания изогнутой формы металлическим профилям различного сечения. При помощи профилегиба можно выполнять следующие технологические операции:

- сгибание заготовок с цельным профилем квадратного или прямоугольного сечения;

- гибка различных видов сортового проката (швеллеры, двутавры, уголки);

- придание изогнутой формы трубам, изготовленным из различных металлов;

- выполнение гибки металлических прутков различного сечения.

Самодельный профилегиб с гидравлическим домкратом

Конструкция профилегибов разработана таким образом, что их рабочие органы – ролики – могут как воздействовать на отдельный участок заготовки, так и оказывать давление по всей ее длине. Благодаря особенностям своего устройства, профилегибочные станки эффективно выполняют гибку металлических профилей без их предварительного нагрева и позволяют получать контуры с различными углами изгиба – вплоть до 360°.

Профилегиб дает возможность получать металлические контуры с различающимися или одинаковыми углами изгиба, симметричной или ассиметричной конфигурации. Сделать изгиб металлической заготовки в горизонтальной или вертикальной плоскости с помощью такого приспособления можно за один прокат через его ролики.

Профилегиб позволяет получать гнутые металлические изделия следующих конфигураций:

- замкнутые и открытые;

- спиралевидные, выполненные из металлических профилей или труб;

- окружности различного диаметра.

Как электрические, так и ручные профилегибы активно используются для производства деталей и оборудования для энергетической, нефтеперерабатывающей, химической, мебельной, строительной и многих других отраслей промышленности. Широкое применение нашли такие приспособления и в небольших частных мастерских.

Виды профилегибочных станков

Профилегибы делятся на три основные категории.

Это наиболее мощные из профилегибов, используемые преимущественно для оснащения промышленных предприятий. Профилегибочный станок гидравлического типа относится к категории стационарного оборудования, с его помощью на производственных предприятиях можно эффективно и оперативно выполнять гибку профилей любого сечения в любых количествах. Гидравлический профилегиб имеет такие значимые преимущества, как простота эксплуатации и отсутствие необходимости в применении физической силы в процессе гибки. В качестве недостатка таких профилегибов можно отметить только то, что для их работы необходимо подключение к электрической сети.

Гидравлический профилегибочный станок — HPK 65

Хотя это оборудование и обладает меньшими размерами, чем гидравлическое, оно также относится к категории стационарного. Использование электрических профилегибов дает возможность изготавливать гнутые контуры, точно соответствующие чертежу, а также обеспечивать прочность готовых изделий в местах сгиба. Электрические профилегибы используются для оснащения небольших предприятий и мастерских (то есть там, где нет необходимости гнуть профили большого сечения). Существует также электромеханическое оборудование, которое работает в полуавтоматическом режиме под контролем оператора.

Самодельный профилегиб с электроприводом

Такое оборудование для гибки металлических профилей отличается небольшими габаритами, простотой эксплуатации и доступной ценой. Именно ручной профилегиб чаще всего можно встретить в частных мастерских или гаражах, где он применяется для того, чтобы при необходимости сделать гнутый профиль из металлического профиля или трубы небольшого сечения. Следует иметь в виду, что при использовании такого профилегиба практически невозможно проконтролировать и уж тем более получить изгиб, соответствующий чертежу. Кроме того, чтобы сделать изгиб профиля или трубы на ручном профилегибе, придется приложить значительные физические усилия. Однако все эти недостатки с лихвой окупаются доступной стоимостью ручного профилегиба, особенно если сравнивать ее с ценой гидравлических или электрических станков.

Универсальный ручной профилегибочный станок ПГ-4

Два варианта простейших самодельных профилегибов

Ручное приспособление для сгибания металлических профилей различного сечения, как уже было сказано выше, легко сделать своими руками. Профилегиб может оказаться полезным во многих бытовых ситуациях. Самодельное устройство, с помощью которого можно гнуть профили небольшого сечения, поможет вам самостоятельно изготовить или отремонтировать конструкции, в которых используются изогнутые под разными углами трубы или профили.

Прежде чем приступить к изготовлению, необходимо точно определиться с конструкцией самодельного профилегиба и выполнить хотя бы простейший чертеж. На этом этапе могут помочь многочисленные фото и видео подобных приспособлений, которые можно найти в интернете.

Начнем с самых простых конструкций, простота которых автоматически означает, что функционал таких устройств будет весьма ограниченным. Но в ряде случаев возможностей таких приспособлений вполне хватит, а простота и дешевизна их производства позволят в сжатые сроки приступить к работе.

Для того чтобы сделать приспособление для гибки труб диаметром до 20 мм, вам не придется даже смотреть обучающее видео. Такой профилегиб имеет очень простую конструкцию, состоящую из бетонного основания и зафиксированных в ней стальных штырей, между которыми и производится гибка.

Профилегиб: вид сбоку

Прежде всего, необходимо утрамбовать участок грунта небольшого размера, засыпать его щебнем и выровнять. Затем этот участок надо залить бетонным раствором, который готовится из смеси песка и цемента (в соотношении 4:1). Прежде чем вы начнете заливать бетонный раствор, на подготовленном основании необходимо укрепить несколько отрезков швеллеров или труб диаметром не меньше 70 мм. При этом зафиксировать их необходимо так, чтобы с поверхностью основания они составляли угол 90°, а между выставленными металлическими отрезками было выдержано расстояние порядка 4–5 см.

Неказистая на вид, но вполне работоспособная самоделка

После того как будет залит бетонный раствор, надо выдержать определенное время. Через 2–3 дня таким самодельным трубогибом уже можно пользоваться. Сгибаемую трубу или профиль помещают между выступающими над бетонным основанием штырями и загибают на требуемый угол. Что удобно, такой трубогиб, сделанный своими руками, можно успешно использовать для сгибания изделий из нержавеющей стали.

Если же вам надо сгибать трубы с диаметром более 20 мм, то самодельное приспособление для этого будет выглядеть несколько сложнее. Чтобы сделать такой трубогиб, вам также необходимо залить бетонное основание и зафиксировать в нем два металлических прутка круглого сечения. Штыри в данном случае будут служить осями для размещения на них роликов, размеры желобков которых должны соответствовать диаметру сгибаемой трубы. Используют такой профилегиб следующим образом: трубу заводят между роликами и один ее конец надежно фиксируют. Второй конец посредством металлического троса крепят к ручной или электрической лебедке, которая и создает необходимое усилие для выполнения изгиба.

Простой ручной профилегиб для сгибания профтруб на угол 90°

Существует еще один вариант несложного устройства, которое позволит вручную сгибать профильные трубы на угол 90°. Его конструкция вполне понятна по фото, стоит лишь отметить, что невысокая борозда на сгибе значительно упростит работу и уменьшит необходимое усилие, которое нужно будет прикладывать при сгибании профильных труб.

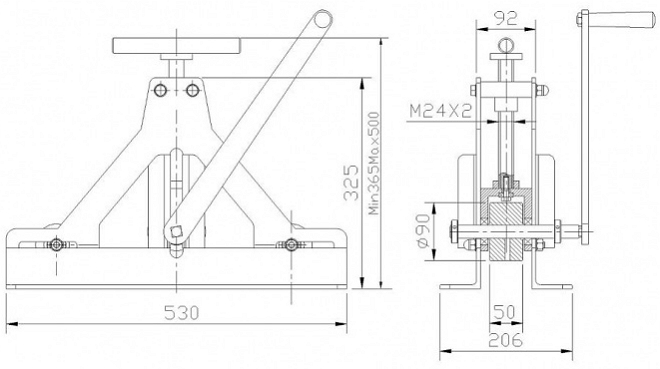

Чертежи для изготовления самодельного гибочного устройства

Для того чтобы сделать качественный и работоспособный трубогиб, лучше всего использовать чертеж (его можно как начертить, так и найти в интернете). В качестве примера рассмотрим схему одного из таких приспособлений, которое можно сделать своими руками для гибки труб квадратного или прямоугольного сечения.

Чертеж ручного профилегиба с тремя роликами

Упрощенный самодельный вариант приведенного выше чертежа

Основными элементами такого устройства являются три ролика, два из которых используются в качестве опор, а третий является рабочим валом. Чтобы облегчить гибку трубы, рабочий ролик профилегиба деформирует ее постепенно, пока не будет получен изгиб с требуемыми параметрами. Постепенное воздействие на сгибаемую трубу обеспечивается тем, что рабочий вал обладает некоторым свободным ходом, который ограничивается специальными направляющими.

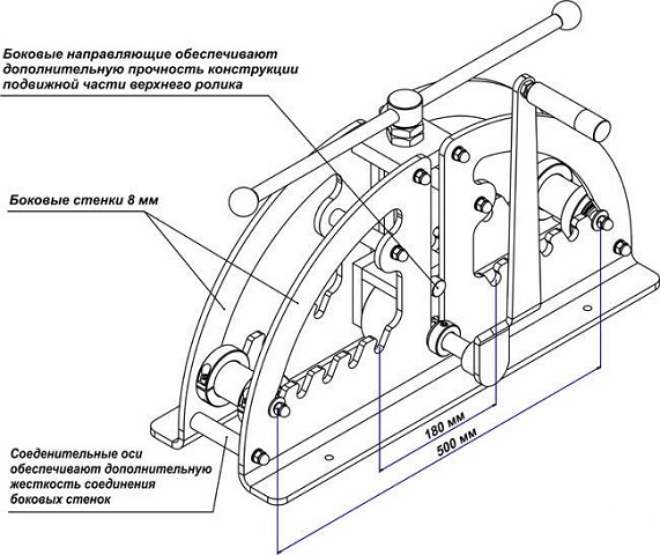

Схема профилегиба в заводском исполнении, который можно взять за основу для самодельного устройства

Внешний вид готового заводского профилегиба

Конструкция такого самодельного трубогиба включает в себя следующие элементы:

- пластины толщиной 5–8 мм;

- массивную несущую пластину;

- четыре уголка длиной 30 см, с размером полок 5 см;

- вспомогательные ролики.

На массивную пластину приваривают два уголка, которые будут выполнять роль направляющих, и при помощи болтов фиксируют вспомогательные ролики. К нижней части основания для придания ему большей жесткости приваривают два уголка. К верхним торцам направляющих уголков приваривают пластину с отверстием, диаметр которого должен быть больше, чем сечение винта, используемого для оказания требуемого давления на сгибаемую трубу.

Чертеж еще одного варианта профилегиба (нажмите, чтобы увеличить)

Вариант с основанием из швеллеров

В завершение остается выполнить монтаж рабочего винта, нижняя часть которого жестко соединена с рабочим роликом, формирующим требуемый изгиб трубы. Для того чтобы обрабатываемая труба перемещалась по вспомогательным роликам, можно использовать ручной (при помощи специальной рукоятки) или электрический привод.

Когда профилегиб будет собран по чертежу, можно сделать пробную гибку, чтобы отрегулировать работу всех его элементов, и уже после этого использовать его по прямому назначению.

Источник

Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

В арсенале домашнего мастера лишнего инструмента не бывает. Если вам придется изготовить ворота, навес во дворе, или теплицу – необходимо будет использовать различный металлический профиль.

Любое арочное сооружение требует наличия профилегиба. Обычный трубогиб, который обрабатывает трубы круглого сечения не подойдет по двум причинам:

- Ролики для профилегиба имеют другую конфигурацию, круглый профиль испортит заготовку прямоугольного сечения;

- Нагрузка на катки при изгибе профиля выше, чем при работе с круглой трубой. Соответственно, приспособление для профиля должно иметь повышенную прочность материала.

К тому же профиль, это не обязательно квадратная или прямоугольная труба. Форма может быть достаточно сложной. Соответственно приспособление для загиба подбирается с учетом этих особенностей.

Ручной профилегиб

Для заготовок простой формы, и не слишком большим сечением – отлично подходит профилегиб с ручным приводом. Такие инструменты в ассортименте выпускаются как зарубежными, так и отечественными производителями.

Принцип действия простой – на два разнесенных опорных ролика укладывается профтруба, в центр которой упирается прижимной (рабочий) каток. Сила давления регулируется винтовым упором. Прокатывая заготовку между роликами, осуществляем загиб. Постепенно упорный каток опускается все ниже, уменьшая радиус заготовки.

Однако, покупка любого приспособления – это дополнительные затраты. Их можно избежать, изготовив самодельный профилегиб. Чертежи типового инструмента вы видите на рисунке:

Вариантов изготовления множество, рассмотрим подробно некоторые из них:

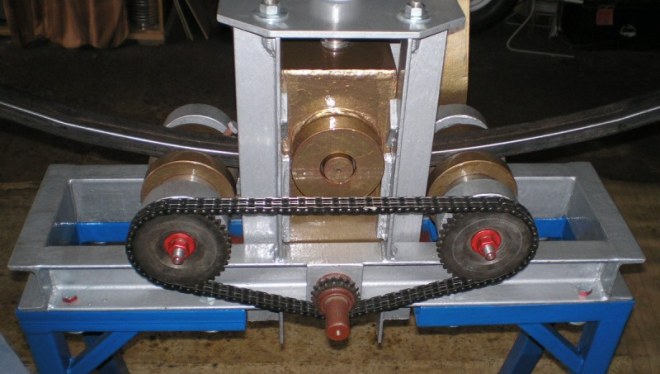

Ручной привод, велосипедная цепь

Возможно, конструкция не такая эстетичная, как фабричный экземпляр – но работает исправно, а запас прочности гораздо выше, чем у типовых моделей.

Для изготовления станины понадобятся:

- Стальной швеллер 140 мм;

- Стальные швеллеры 50 мм;

- Уголки 50 мм.

Подвижные элементы собраны из опорных подшипников от какого-то механизма времен СССР и классического лома из той же эпохи. Винтовой упор взят от старой струбцины.

Все эти компоненты приобретены в пункте сбора металлолома. Стоимость определил приемщик по весу, с учетом своей прибыли. За все богатство по кругу получилось чуть более 1000 рублей. Сумма не идет ни в какое сравнение с готовым изделием.

Популярное: Как правильно точить ножи бруском — видео рекомендации

Для сборки нужна мощная дрель, болгарка и сварочный аппарат.

Силовую основу составляет станина с П-образным кронштейном для винтового упора. Варится обычным полуавтоматом. Качество швов должно быть высоким, поскольку именно к этому элементу конструкции прикладывается усилие на разрыв.

В верхнем швеллере проделываем отверстие и привариваем гайку. Вкручиваем опорный винт. Это и будет регулятор высоты прижимного катка.

Опорные ролики выполнены из обычного лома. В данной конструкции просто подошел диаметр под опорные подшипники. Заготовка отпилена болгаркой.

Как и планировалось, оба опорных ролика будут вращаться синхронно. Для этого на каждую ось привариваем одинаковые велосипедные звездочки, и привариваем опорные подшипники таким образом, чтобы соблюсти симметрию с центром станины. Цепь при этом должна была натянута.

Одна из осей делается длиннее, для закрепления ручного привода. Опорные катки необходимо установить на подиумы. Сделано это для того, чтобы при максимально опущенном центральном ролике, радиус изгиба заготовки не был слишком большим.

В качестве ручки для привода, использован шатун от велосипедных педалей. Его просто привариваем к длинной оси одного из опорных роликов.

- Специальные ролики для профилегиба использовать не пришлось, поскольку заготовка ровно стоит на опорных осях из лома, и не пытается вывернуться при изгибе.

- Для увеличения усилия на воротке прижимного ролика, на него можно надеть трубу подходящего диаметра.

При помощи такого приспособления за пару выходных была собрана арочная теплица на даче. На изготовление самого трубогиба ушел один рабочий день, включая время на поиски подходящих комплектующих.

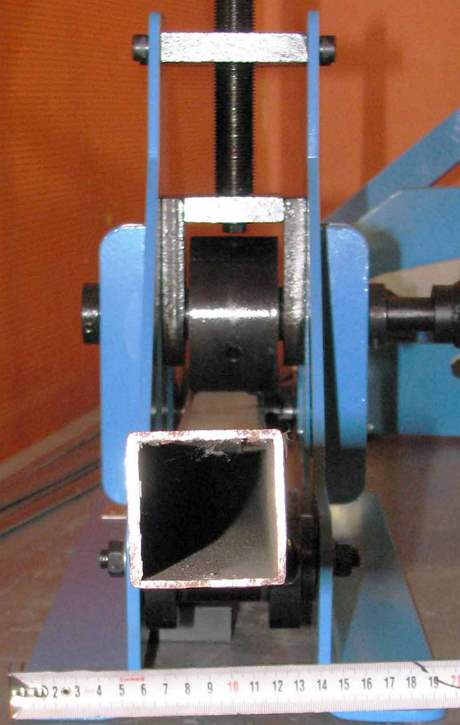

Регулируемый опорный каток

Следующий вариант отличается по принципу действия, но задачи выполняет те же самые. Причем профиль гнется такой же толщины, как и в предыдущей конструкции.

Не удалось найти упорного винта подходящей мощности. В результате родилась идея, как сделать профилегиб с подвижным опорным катком.

В качестве роликов используются пальцы подходящего диаметра. Можно подобрать на любой автобазе изношенные поршневые. Опорные подшипники также не являются проблемой, найти их можно в старом цеху любого предприятия.

В данной конструкции нет отдельного крепления для подшипников, они напрямую приварены с помощью уголков прямо к станине. Ручка выполнена из шатуна. На оси опорного катка сточена лыска, в качестве фиксатора используется обыкновенный винт.

Популярное: Плоскорез Фокина – чудо инструмент или раздутая реклама?

Профиль протягивается при помощи верхнего прижимного ролика. Изюминкой конструкции является подъемный опорный каток. Плечо шарнирно соединено со станиной, в качестве привода использован гидравлический автомобильный домкрат. Постепенно поднимая шток, уменьшаем радиус изгиба профтрубы.

Конструкция настолько проста, что говорить о надежности нет смысла. В приспособлении практически нечему ломаться. Такие самодельные станки по много лет служат как в личном пользовании, так и в небольших металлообрабатывающих мастерских.

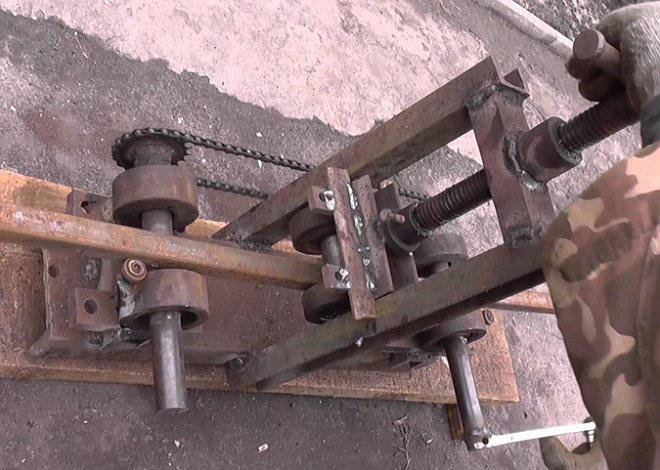

Электрический профилегиб

Ручной привод хорош, когда объем производства гнутого профиля ограничивается навесом во дворе или парой теплиц в огороде. А если необходимо изготовить несколько сотен заготовок – тогда стоит задуматься об электроприводе.

- Заводским станкам по плечу любые объемы и размеры заготовок, однако, их стоимость не по карману даже небольшой бригаде слесарей.

- Тем не менее, изготовить такой прибор вполне по силам домашнему «Кулибину», главное – понимать принцип работы. На ведущий ролик, вместо крутильной рукоятки подсоединяется электромотор с понижающим редуктором, который выполняет две задачи:

- Снижает обороты вала;

- Повышает крутящий момент.

- С хорошим редуктором можно использовать мотор мощностью не более 1 кВт. Общая схема устройства на рисунке:

- Пример удачной реализации самодельного профилегиба с электроприводом.

Конструкция собрана из листового металла, обрезков корпусной судовой стали. Все приводы шестеренчатые, поскольку у автора был неограниченный доступ к списанным судовым механизмам. Корпус изготовлен на фрезерном станке, шкивы выточены из старого вала для винта корабля.

В качестве привода использован электромотор мощностью 1500 Вт от вентиляционной системы. За счет подбора шестерен, достигнуто оптимальное значение скорости и крутящего момента. Двигатель имеет два направления вращения, что упрощает прокат профиля.

В данном случае, использованы ресурсы электромеханического цеха судоремонтного дока. Но такую конструкцию в более простом исполнении можно собрать и дома. Самый простой вариант механизации трубогиба – подключение к рабочему валу перфоратора или мощной дрели с регулятором оборотов.

Сам прибор так же выполнен руками владельца.

Вывод: Нет необходимости тратить средства на покупку дорогостоящего оборудования, которое будет использоваться один раз в сезон. Лучше вложить эти деньги в материал, а средства для его обработки сделать своими руками.

View all posts by sposport

Особенности изготовления профилегиба своими руками

Принцип работы агрегата

Общее большое усилие обеспечивается с помощью гидравлического прижима, при этом ролики деформируют металл значительной толщины.

Заводские профилегибы создают усилия 8 тонн и больше, в зависимости от этого показателя различают станки с электрическим и ручным управлением.

Станки ручного и принудительного прижима работают по принципу холодной деформации металла, различные типы агрегатов отличаются направлением изгибающего воздействия:

- Прижим осуществляется валом, который перемещается в направлении сверху вниз. Наиболее востребованная схема для функционирования трубогибов и профилегибочных станков. В оборудовании, оснащенном домкратом, такая схема применяется редко.

- Вал прижима перемещается снизу вверх, в этом направлении действует деформационное усилие. Схема актуальна для станков с применением гидравлического домкрата, боковые валы статически неподвижны, изменение положения осуществляется при помощи центрального ролика.

Читайте: Подкатной гидравлический домкрат бутылочного типаДве принципиальные схемы отличаются конструктивными особенностями расположения подвижных роликов и привода, но с точки зрения эффективности они одинаково приемлемы.

Самодельный профилегибочный агрегат

В мастерской несложно изготовить профилегибочный станок своими руками. Чертежи являются неотъемлемой частью работы, схематическому изображению уделяется внимание. Чаще всего самостоятельно собирают станки, рассчитанные на загибание прокатных профилей диаметром до 60 мм.

Выбор материалов и основания

В качестве материалов подготавливают такие элементы:

- швеллер № 80;

- узлы подшипниковые с запрессованными роликами качения;

- три стальных монолитных вала диаметром 80 мм;

- полоса из стали толщиной не меньше 5 мм;

- цепь ГРМ от шестеренки «Жигулей», или можно брать велосипедную;

- металлический прут диаметром 12 мм;

- болты длиной 60 мм и диаметром 20 мм;

- гайки к болтам М20, граверные шайбы.

Для рамы отрезают куски швеллера длиной 70 см (для продольных деталей) и две заготовки длиной 20 см, устанавливаемых поперечно. Продольные куски на торцах обрезают под 70˚.

Начало работы

Боковые крепления выполняются из швеллера, их размеры на чертеже изначально не указываются, а подбираются по месту в соответствии с тем валом, который приготовлен для конструкции.

В креплениях делают сквозные отверстия под ось вала.

Так как прижимной вал в процессе работы испытывает большие нагрузки, то отверстие укрепляют накладками из полосы стали, чтобы толщина стенки в месте прохода получилась не меньше 10 мм.

Для изготовления прижимного узла в верхней части от профильного швеллера отрезают кусок, по длине соответствующий ширине вала, его боковые части отрезают под 45˚. П-образный остов для поддержки вала делают из двух боковых и верхней части. От оставшейся части швеллера отрезают два куска длиной 50 см для устройства направляющих движения.

Второй этап изготовления станка

Для изготовления деталей, предназначенных для соединения болтами, от металлической полосы отрезают две пластины, их размер определяют с учетом свободного вхождения в полость швеллера. Для прохождения болтов в пластинах, отступая 10 мм от края, делают отверстие 12 мм с помощью электрической дрели. Подготовленные элементы вкладывают с края швеллера и соединяют сваркой.

- Вал вставляют в процессе сварки в единую конструкцию ранее подготовленных боковин и верхней части. Ранее отрезанные поперечные и продольные части сваривают для изготовления основания профилегибочного станка. К нему приваривают вертикальные направляющие куски швеллера (подготовленные в начальном этапе) для передвижения по ним прижимного узла.

- Чтобы оформить отверстие для болта, вверху прижимного узла по центру сверлят отверстие диаметром 22 мм, в котором будет располагаться болт М20. Конец болта должен свободно вращаться в отверстии, но не выходить из него, для этого на концах метиза делают два наплава сваркой.

- Чтобы сделать заготовку перекладины для направляющих хождения каретки, отрезают два куска швеллера, их длина равна расстоянию между направляющими полозьями. С двух краев сверлят два отверстия так, чтобы их расположение совпадало с уже выполненными в направляющих прогонах. В центре делают отверстие по диаметру гайки, которая приваривается поверх него.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.

- Следующим процессом идет сварное соединение ступицы с шестеренками, для этого ступица наваривается под цепью ГРМ. Ступица должна по диаметру быть одинаковой со шпиндельным валом. На валу протачивают канавку, а на ступице делают наплавку, которые при установке должны совпасть. Для упрощения конструкции иногда шестерни просто соединяют сваркой с валом. После этого шестерни устанавливают на шпиндели (надевают) и притягивают основной и контргайкой.

Заключительный этап сборки

Ось для ворота с шестеренкой приваривается под ворот посередине направляющего швеллера, расположенного вертикально. Это делается со стороны прикрепленных шестеренок. Расположение оси при сварке к направляющим определяется так, чтобы цепь оставалась натянутой в положении, позволяющем снять ее или накинуть при необходимости.

Шестерню для намотки цепи напрессовывают на ступицу рукоятки, это делают при помощи тисков. Для ускорения прессовки шестерню рекомендуется разогреть до температур не меньше 120˚С, это немного расширит посадочное отверстие и облегчит запрессовку, после остывания отверстие уменьшится и шестеренка будет плотно сидеть на ступице.

Прижимной узел делают, высверлив на конце болта отверстие, в которое продевают кусок прутка для получения своеобразной рукояти.

Перед накидкой цепи на три шестерни ступицу ворота крепят на заранее приваренную ось и затягивают с помощью контрящей и основной гайки. На валу получается надежный редуктор для передачи крутящего момента.

Закончив изготовление станка, его окрашивают краской, чтобы замедлить коррозию от воздействия окружающего пространства. Трущиеся и взаимодействующие между собой части окраске не подлежат.

Особенности работы по изготовлению

Чтобы изготовить профилегиб, в обязательном порядке потребуются чертежи. Размеры профилегиба имеют значение для эффективной работы. Несмотря на кажущуюся простоту, собранный на глазок агрегат будет расшатываться, при изгибании профиля выкручивать его, или радиус получится угловатым и мало напоминающим окружность.

Чертежи берут и Интернета, там предлагаются фото и видео, имеются другие источники информации.

Но мало кому подходит чертеж, взятый из этого источника, так как понравившаяся конструкция станка актуальна для отдельно взятого пользователя только в случае совпадения контура профиля, который следует согнуть.

Станину и все конструктивные элементы можно использовать, но с конфигурацией роликов определяются индивидуально. Чертеж без изменения используют в том случае, если в нем:

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;

- техническое описание сборки и применяемых материалов выполнено подробно, в чертеже есть все нужные размеры, указаны способы крепления, прочерчены узлы и взаимное расположение комплектующих элементов;

- конструкция разработана с учетом материалов, с приобретением или покупкой которых не возникнет проблем.

Чаще всего изготовлением чертежа занимается сам мастер, решивший изготовить профилегиб, беря за основу готовые чертежи и приспосабливая их, чтобы изготовить агрегат. При этом для конструкции и конструктивных узлов закладываются доступные материалы. Мастер обращает внимание на следующие моменты:

- конфигурация опорных элементов для профиля (роликов) выбирается с учетом не только поперечного размера проката, но и формы его сечения, иногда поверхность роликов бывает достаточно сложной;

- для некоторых видов профиля, например, швеллера или уголка, имеет значение направление изгибания (вверх или вниз полкой).

Особенности работы гибочного станка учитывают, чтобы при прохождении проката через валки его не выкручивало, не рвало и не сминало. Это важно для профилей крупного сечения, конструктор тщательно разрабатывает очертания поверхности роликов, иначе прокат придет в негодность.

Рекомендации по выбору конфигурации роликов

Небольшие сечения профиля (например, труба или квадрат) не требуют сложных решений, поверхность опорных и изгибающих роликов делают ровной и плоской, в остальных случаях при определении конфигурации выбирают такие решения:

- Пруток овального или круглого сечения отлично проходит через ролик, на поверхности которого выполнен желоб или канавка соответствующего сечения.

- Для труб с квадратным, прямоугольным торцом опорные валики делают правильной формы с прямыми углами — так, чтобы внешние габариты профиля прочно помещались в основание и удерживались бортами. Ответный ролик делают поперечным размером на миллиметр меньше наружного габарита профиля, его поверхность вместе с прокатом находится внутри бортов опорного валика и удерживает профиль от сминания.

В случае гибки уголка по наружной стороне полки (у согнутой арки наружной стороной будет внутренняя часть уголка) форма изгибающего валика делается плоской, но предусматривается удерживающий борт, конфигурация опорного ролика предусматривается плоской. Расположение опорных и прижимных роликов делается так, чтобы расстояние между их поверхностями было равно толщине уголка.

- Если уголок гнется по внутренней стороне, то изгибающий ролик делают с удерживающим бортом, а опорные поверхности предусматриваются плоскими.

- Гнутье швеллера происходит в некоторой степени аналогично изгибанию уголка. Если происходит сгибание по наружной части проката, то изгибающий ролик выполняют с двумя бортами, удерживающими профиль, а поверхность изгибающих валиков делают плоской. Для изгибания по внешней стороне с опорными бортиками выполняют опорные валики.

- Двутавр гнут на одинаковых опорных и изгибающих роликах, поперечные размеры которых соответствуют внутреннему просвету между полками. Торцы роликов плотно входят во внутреннюю полость двутавра и удерживают его от деформации.

- Чтобы согнуть двутавр или швеллер в направлении поперек основания полок, делают сложную поверхность ролика, при этом опорный и изгибающий валик выполняют с двумя удерживающими стенками, желательно выполнить небольшой загиб внутрь на толщину полки профиля, но это необязательно.

Универсальный профилегиб, приспособленный под гнутье всех видов проката, сделать нельзя. Для каждого профиля ставят другие валики, которые хранятся в запасах. Валики можно выполнять в виде съемных дисков, которые при установке крепят болтовым соединением. Все эти особенности конструкции предусматриваются еще на стадии проектирования и составления чертежей.

Как сделать профилегибочный станок своими руками по чертежам

Чтобы своими руками придать нужную форму металлическому профилю или трубе, можно воспользоваться различными приспособлениями. Самым удобным инструментом, который дает возможность самому сделать такую работу, является профилегиб.

Стоимость такого оборудования на современном рынке является достаточно высокой, поэтому приобрести его может позволить себе не каждый человек. Но при желании, наличии необходимых материалов, чертежей и знаний профилегибочный станок можно собрать и своими руками.

Чтобы получить возможность в домашних условиях самому сгибать профиль или трубы из металла, понадобиться ручной самодельный профилегиб. Такой станок дает возможность самому изогнуть профиль. Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Выбор конструкции станка

Если с помощью гибочного станка для профиля будут проводиться большие объемы работ, то оптимальным вариантом будет приобретение профессионального оборудования, в котором присутствует множество дополнительных функций. А вот в случае проведения обычного сгибаний профиля или трубы будет достаточно и ручного оборудования, которое легко сделать своими руками.

Конструкция такого самодельного станка во многом будет зависеть от толщины трубы. В этом плане могут быть разные варианты.

Если диаметр обрабатываемой заготовки будет меньшим 20 мм, трубу или профиль можно согнуть и с применением бетонной плиты со штырями из прочного металла.

В таком случае, проходя между ними, профиль или труба будет сгибаться на требуемый угол и в нужную сторону.

В случае же превышения ее диаметра 25 миллиметров, понадобится разработать чертежи профилегибочного станка более сложной конструкции, и сделать по ним собственный станок.

Чертеж типового станка

Сейчас можно встретить немало конструкций ручных профилегибов, которые можно сделать из простых деталей своими руками и без наличия специальных навыков. Один из самых простых чертежей станка профилегибочного типа позволяет осуществлять радиальный загиб труб и прямоугольного профиля. Необходимость именно в таком загибе материала возникает наиболее часто.

Принцип работы такого самодельного оборудования базируется на использовании трех роликов – двух опорных и основного рабочего. Именно этот рабочий ролик будет деформировать трубу в процессе работы самодельного оборудования.

Главный рабочий вал должен иметь небольшой свободный ход, который будут ограничивать параметры направляющих. Для изготовления таких элементов конструкции используются:

- стальные пластины толщиной до 8 миллиметров;

- одна большая пластина;

- стальной уголок длиной 30 см – таких элементов нужно 4;

- вспомогательные ролики.

К большой пластине прикрепляются вспомогательные ролики с использованием болтов, а с применением сварочного аппарата – уголки, что будут играть роль направляющих.

Чтобы повысить прочность и надежность основания, к его низу следует приварить два стальных уголка. Для усиления направляющих сверху к ним прикрепляется с помощью сварочного аппарата металлическая пластина с отверстием. Ее диаметр должен превышать сечение винта, который будет оказывать основную нагрузку на рабочий вал сделанного своими руками ручного профилегиба.

Чтобы снизить вероятность поломки резьбы винта или рабочей гайки при возникновении сильных нагрузок, рекомендуется использовать детали, которые имеют кинематическую резьбу прямоугольной или трапециевидной формы.

После завершения установки направляющих роликов гибочный станок будет готов к работе, и на нем своими руками трубам и прямоугольному профилю можно будет придавать любую конфигурацию.

Нагрев трубы для обработки на станке

При работе на таком ручном станке, который был сделан своими руками, трубу или профиль из металла в большинстве случаев нужно будет предварительно нагревать. В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

Перед тем, как наполнить трубу песком для придания ей нужной конфигурации на профилегибочном станке, одна ее сторона затыкается пробкой, длина которой должна составлять примерно в два раза больше, чем диаметр трубы.

После засыпания песка вторая сторона трубы также забивается пробкой. В ней должны быть проделаны отверстия, выводящие газы, которые образуются в процессе нагревания трубы. После этого на трубу в местах изгиба наносятся отметки с помощью обычного мела.

Если в процессе работы на сделанном своими руками профилегибочном станке трубу нужно будет сгибать на угол 90 градусов, ее нужно нагревать с интервалом в шесть диаметров этой трубы, при сгибании на 60 градусов – на четыре диаметра, на 45 – три диаметра.

Прекращать нагрев материала необходимо сразу же после того, как с его поверхности слетит окалина; это – надежный признак хорошего прогревания заготовки. Образование искр на материалы – признак его перегревания.

Сгибание материала необходимо осуществлять на станке за один раз после первого нагревания. В противном же случае, при нескольких нагреваниях, структура материала может ухудшаться, что скажется на дальнейшем использовании.

Таблица изгиба труб в зависимости от нагрева

- 90 – время нагрева = диаметр заготовки Х 6.

- 60 – время нагрева = диаметр заготовки Х 4.

- 45 – время нагрева = диаметр заготовки Х 3.

Преимущества использования ручного станка

Необходимо помнить, что собранный ручной профилегиб своими руками должен иметь шаблон, с которым получить необходимую конфигурацию материала будет намного легче, чем при его отсутствии.

Таким образом, в собственноручном изготовлении такого станка нет ничего сложно, для этого даже не нужно иметь никаких специальных материалов или навыков.

Воспользовавшись вышеприведенными советами, каждый желающий сможет самостоятельно сделать ручной станок-профилегиб для придания металлическим трубам или профилю нужной формы.

Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

Источник

Для изготовления деталей, предназначенных для соединения болтами, от металлической полосы отрезают две пластины, их размер определяют с учетом свободного вхождения в полость швеллера. Для прохождения болтов в пластинах, отступая 10 мм от края, делают отверстие 12 мм с помощью электрической дрели. Подготовленные элементы вкладывают с края швеллера и соединяют сваркой.

Для изготовления деталей, предназначенных для соединения болтами, от металлической полосы отрезают две пластины, их размер определяют с учетом свободного вхождения в полость швеллера. Для прохождения болтов в пластинах, отступая 10 мм от края, делают отверстие 12 мм с помощью электрической дрели. Подготовленные элементы вкладывают с края швеллера и соединяют сваркой. Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы.

Верхняя перекладина крепится двумя болтами, вставляемыми в нее, затяжка направляющих осуществляется при помощи граверных шайб. Сверху рамного основания прикладывают валы, расположенные на подшипниковых узлах. Узлы крепят болтовым соединением через совпадающие отверстия, используя граверные шайбы. нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать;

нет технических ошибок, это способен определить специалист-механик, может, предложенная конструктивная схема откажется работать; В случае гибки уголка по наружной стороне полки (у согнутой арки наружной стороной будет внутренняя часть уголка) форма изгибающего валика делается плоской, но предусматривается удерживающий борт, конфигурация опорного ролика предусматривается плоской. Расположение опорных и прижимных роликов делается так, чтобы расстояние между их поверхностями было равно толщине уголка.

В случае гибки уголка по наружной стороне полки (у согнутой арки наружной стороной будет внутренняя часть уголка) форма изгибающего валика делается плоской, но предусматривается удерживающий борт, конфигурация опорного ролика предусматривается плоской. Расположение опорных и прижимных роликов делается так, чтобы расстояние между их поверхностями было равно толщине уголка.