Юный техник 1962-01, страница 22

пожалуйста. Корпус обеих ракет сделан из картона, jyш-на каждой из них — 210 см, двигатель — пороховой.

Вес корпуса «Разведчика» с аппаратурой — 1 900 г, а с зарядами — 4 500 г. В головной части его вмонтирована трубка Пито для забора встречного потока воздуха, она соединена гибким резиновым шлангом с указателем скорости, а он — с самозаписывающим устройством.

В отсеке, за указателем скорости, помещены сигнальные ракеты, они включаются от высотомера через каждую тысячу метров.

Парашют выталкивается пружиной после того, как сработают первая и вторая ступени ракеты.

После срабатывания первой ступени стабилизатор автоматически сбрасывается, и облегченная ракета продолжает полет. К концу работы второй ступени ракета достигает наивысшей скорости и высоты полета.

Для надежности выброски парашюта в ракету вмонтирован дополнительный запал, который одновременно выбрасывает корпус заряда второй ступени и за трос вытягивает парашют.

Вес радиоуправляемой исследовательской ракеты «Пио-

О «ЮТ» М 11 за 1960 год » была опубликована

статья об электретах «Замороженное» электричество». Многие читатели спрашивают: «Как самому приготовить электрет?»

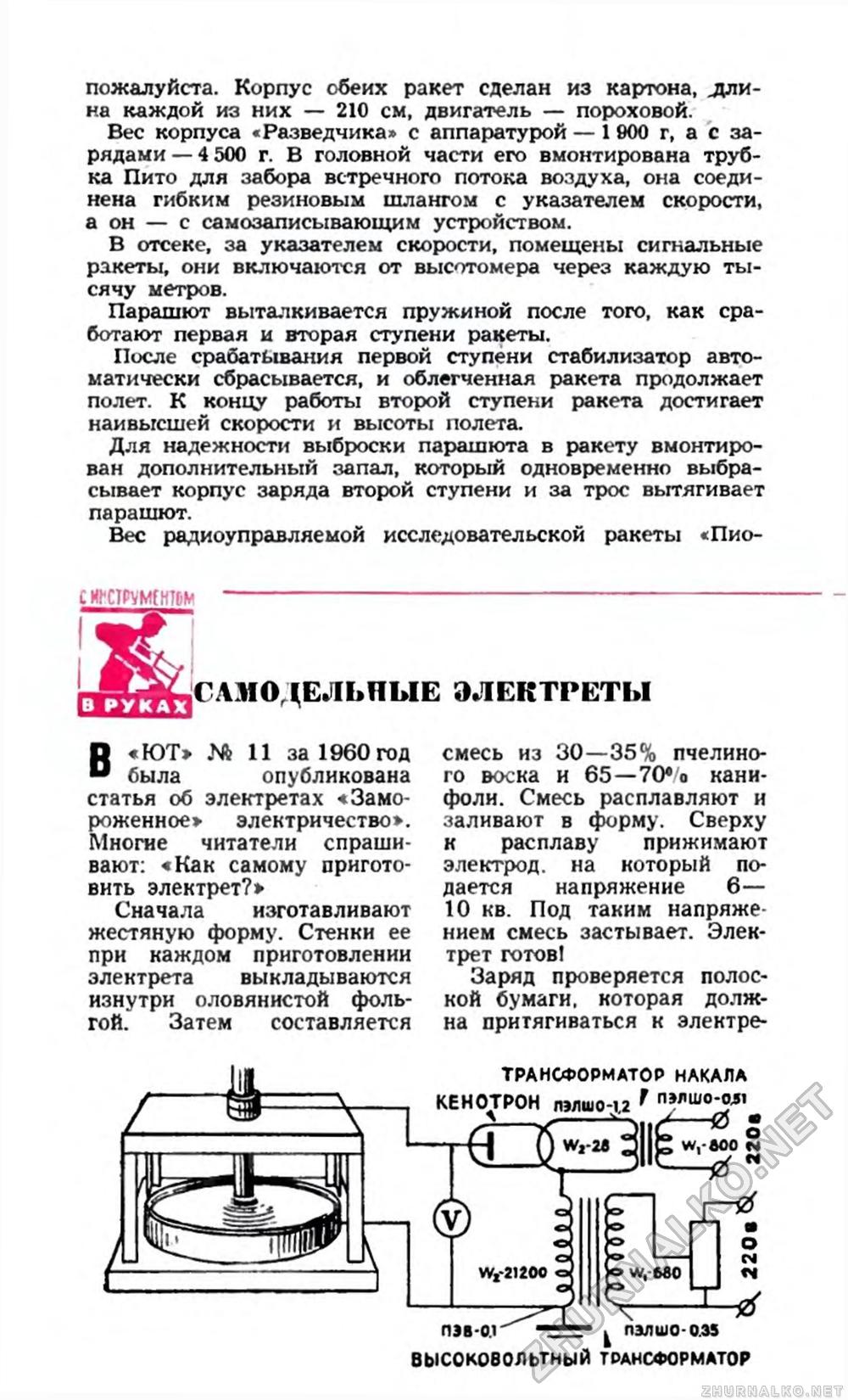

Сначала изготавливают жестяную форму. Стенки ее при каждом приготовлении электрета выкладываются изнутри оловянистой фольгой. Затем составляется

смесь из 30—35% пчелиного воска и 65—70* 0 канифоли. Смесь расплавляют и заливают в форму. Сверху к расплаву прижимают электрод, на который подается напряжение 6— 10 кв. Под таким напряжением смесь застывает. Электрет готов!

Заряд проверяется полоской бумаги, которая должна притягиваться к электре-

Источник

Способ изготовления электрета

(57) Использование: в качестве источников внешнего электрического поля, а также для изготовления мембран, конденсаторных микрофонов, аккумуляторов энергии и др. Сущность изобретения: способ изготовления электрета путем воздействия на полимерный пленочный материал полем коронного разряда, в котором в качестве полимерного пленочного материала берут полиэтилентерефталатную пленку с покрытием из сополимера винилхлорида с винилацетатом и подвергают термообработке при 90-120 o С в течение 40-120 минут, а затем воздействуют полем коронного разряда при напряжении 25-45 кВ и времени поляризации 60-120 секунд в процессе охлаждения, причем покрытие формируют на полиэтилентерефталатной пленке из 5-7%-ного раствора сополимера в ацетоне, что позволяет получить электреты с начальной электретной разностью потенциалов в 15 раз большей по сравнению с прототипом и большей стабильностью заряда во времени. Cпособ позволяет увеличить величину и стабильность заряда во времени. 1 табл.

Изобретение относится к области получения пленочных полимерных электретов и может быть использовано в качестве источников внешнего электрического поля, а также для изготовления мембран, конденсаторных микрофонов, аккумуляторов энергии и др.

Известны способы изготовления электретов путем воздействия на полимерные пленочные материалы полем коронного разряда, в качестве полимерных пленочных материалов используют политетрафторэтилен, полиэтилен, полипропилен, полиамид и др. [1] Недостатками электретов, изготовленных этими способами, является то, что они обладают недостаточной величиной и стабильностью заряда во времени (Uo= 200 o C400 В,

Наиболее близким по технической сущности и достигаемому техническому эффекту является способ изготовления электрета путем воздействия на полимерный пленочный материал из полиэтилентерефталата полем коронного разряда.

Электреты, изготовленные этим способом, обладают невысоким значением потенциала поверхности и нестабильностью его во времени [2] Задачей изобретения является увеличение величины и стабильности заряда во времени электрета, изготовленного заявляемым способом.

Техническая задача решается способом изготовления электрета путем воздействия на полимерный пленочный материал полем коронного разряда, в котором в качестве полимерного пленочного материала берут полиэтилентерефталатную пленку с покрытием из сополимера винилхлорида с винилацетатом и подвергают термообработке при 90-120 o С в течение 40-120 минут, а затем воздействуют полем коронного разряда при напряжении поляризации 25-45 кВ и времени поляризации 60-120 с в процессе охлаждения, причем покрытие формируют на полиэтилентерефталатной пленке из 5-7%-ного раствора сополимере в ацетоне, что позволяет получить электреты с начальной электретной разностью потенциалов в 15 раз большей по сравнению с прототипом и большей стабильностью заряда во времени.

Сополимер винилхлорида с винилацетатом имеет общую формулу:

Раствор сополимера винилхлорида с винилацетатом в ацетоне для формирования покрытия на полиэтилентерефталатной пленке готовят следующим образом: берут 5-7 г сополимера и растворяют небольшими порциями при постоянном перемешивании в 95-93 г ацетона до гомогенного состояния.

В качестве подложки используют полиэтилентерефталатную пленку (ТУ 6-05-1454-71) толщиной от 15 до 90 мкм.

Воздействие поля коронного разряда на образцы осуществляют в газовой среде с помощью высоковольтного источника питания ВС-23, который подключается к системе игольчатых электродов (Межвузовский сборник научных работ «Электретный эффект и электрическая релаксация в твердых диэлектриках». М. 1984. с. 157-159/.

Данное изобретение иллюстрируется следующими примерами конкретного выполнения: Пpимер 1.

Готовят 5%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне (5 г сополимера в 95 г ацетона), наносят его на полиэтилентерефталатную пленку толщиной 15 мкм. Полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 90 o С в течение 40 минут, а затем воздействуют полем коронного разряда в процессе охлаждения при напряжении поляризации Uп 35 кВ и времени поляризации

Пример 2. Аналогичен примеру 1, но на полиэтилентерефталатную пленку наносят 6%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне.

Пример 3. Аналогичен примеру 1, но на полиэтилентерефталатную пленку наносят 7%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне.

Примеры 4-7. Аналогичны примеру 1, но 5%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Примеры 8-11. Аналогичны примеру 2, но 6%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Примеры 12-15. Аналогичны примеру 3, но 7%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 16. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 120 o С.

Примеры 17-20. Аналогичны примеру 16, но 5%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 21. Аналогичен примеру 2, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 120 o С.

Примеры 22-35. Аналогичны примеру 21, но 6%-ный раствор сополимера винилхлорида с винилацетатом наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 26. Аналогичен примеру 3, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при 120 o С.

Примеры 27-30. Аналогичны примеру 26, но 7-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 31. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при 160 o С.

Примеры 32-35. Аналогичны примеру 31, но 5%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 36. Аналогичен примеру 2, но полимерный пленочный материал с покрытием из сополимера винихлорида с винилацетатом подвергают термообработке при 160 o С.

Примеры 37-40. Аналогичны примеру 36, но 6%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 41. Аналогичен примеру 3, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 160 o С.

Примеры 42-45. Аналогичны примеру 41, но 7%-ный раствор сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 46. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке в течение 60 минут.

Примеры 47-60. Аналогичны примеру 46, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 61. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 120 o С в течение 60 минут.

Примеры 62-75. Аналогичны примеру 61, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 76. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при 160 o С в течение 60 минут.

Примеры 77-90. Аналогичны примеру 76, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 91. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 90 o С в течение 120 минут.

Примеры 92-105. Аналогичны примеру 91, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 106. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при температуре 120 o С в течение 120 минут.

Примеры 107-120. Аналогичны примеру 106, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Пример 121. Аналогичен примеру 1, но полимерный пленочный материал с покрытием из сополимера винилхлорида с винилацетатом подвергают термообработке при 160 o С в течение 120 минут.

Примеры 122-135. Аналогичны примеру 121, но 5, 6 и 7%-ные растворы сополимера винилхлорида с винилацетатом в ацетоне наносят на полиэтилентерефталатную пленку толщиной 25, 65, 75 и 90 мкм.

Примеры 136-137. Аналогичны примеру 26, но воздействуют полем коронного разряда при напряжении 25 и 45 кВ.

Примеры 138-139. Аналогичны примеру 28, но воздействуют полем коронного разряда при напряжении 25 и 45 кВ.

Примеры 140-141. Аналогичны примеру 30, но воздействуют полем коронного разряда при напряжении 25 и 45 кВ.

Примеры 142-143. Аналогичны примеру 26, но воздействуют полем коронного разряда в течение 90 и 120 секунд.

Примеры 144-145. Аналогичны примеру 28, но воздействуют полем коронного разряда в течение 90 и 120 секунд.

Примеры 146-147. Аналогичны примеру 30, но воздействует полем коронного разряда в течение 90 и 120 секунд.

Примеры 150-151 (по прототипу).

Данные по режимным условиям изготовления электретов и их свойствам приведены в таблице 1.

Экспериментальные данные свидетельствуют о том, что величина начальной электретной разности потенциалов для электретов, полученных заявляемым способом, возрастает в 15 раз по сравнению с прототипом, в течение 200 суток величина заряда остается равной 1500-2700 В, а для прототипа она за это же время падает до нуля.

Способ изготовления электрета путем воздействия на полимерный пленочный материал полем коронного разряда, отличающийся тем, что в качестве полимерного пленочного материала берут полиэтилентерефталатную пленку с покрытием из сополимера винихлорида с винилацетатом и подвергают термообработке при 90 120 o С в течение 40 120 мин, а затем воздействуют полем коронного разряда при напряжении поляризации 25 45 кВ и времени поляризации 60 120 с в процессе охлаждения, причем покрытие формируют на полиэтилентерефталатной пленке из 5 7%-ного раствора сополимера в ацетоне.

Источник

устройство для изготовления электрета

| Классы МПК: | H01G7/02 электреты, те конденсаторы с постоянно поляризованным диэлектриком H01G13/00 Устройства, специально предназначенные для изготовления конденсаторов; способы, специально предназначенные для изготовления конденсаторов, кроме предусмотренных в группах 4/00 |

| Патентообладатель(и): | Ефашкин Генадий Викторович |

| Приоритеты: |