- Экструдер для переработки пластика своими руками

- Подпишитесь на автора

- Экструдер — что это такое? Описание экструдера. Как изготовить своими руками?

- Выбор конструкции фильеры и калибратора

- Конструкция экструдера:

- Экструдер для 3D принтера своими руками

- Экструдер” для глины своими руками

- Цены на изготовление фильеры для экструзии пластиковых профилей.

- Принцип работы экструдера для пластика выдувного типа

- Изготовление пластикового профиля по индивидуальным чертежам

- Методы работы

Экструдер для переработки пластика своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)

Остается брак и поддержки , хотелось бы и их пустить в дело !

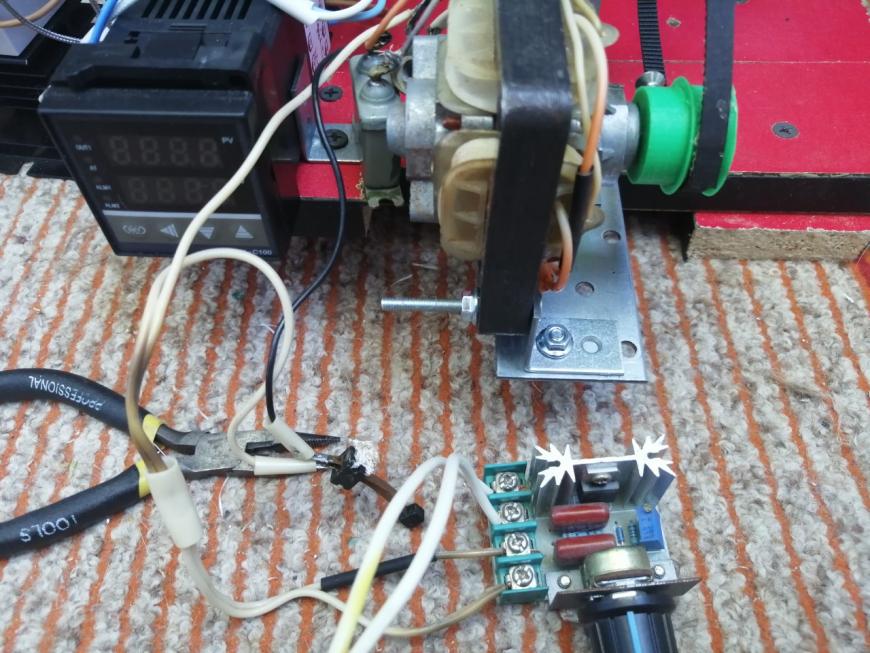

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

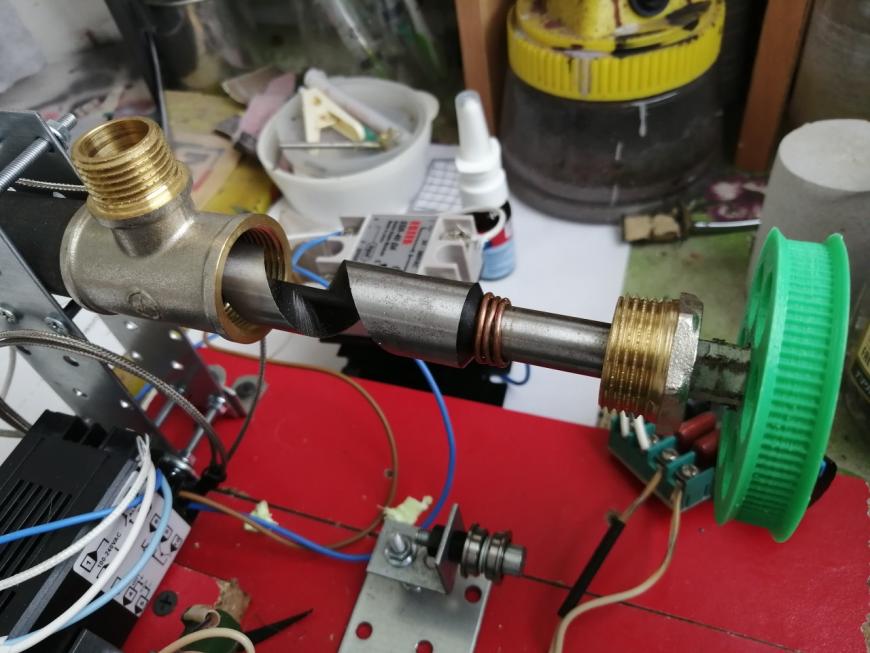

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

Нагреватель (в комплекте 2 , но 1 я угробил )

Заказал еще такой вариант

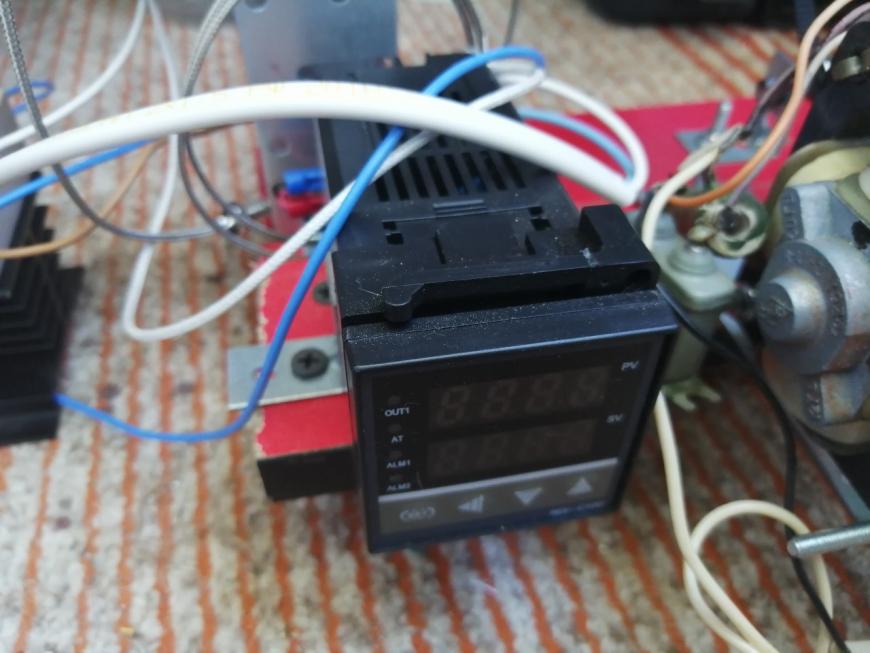

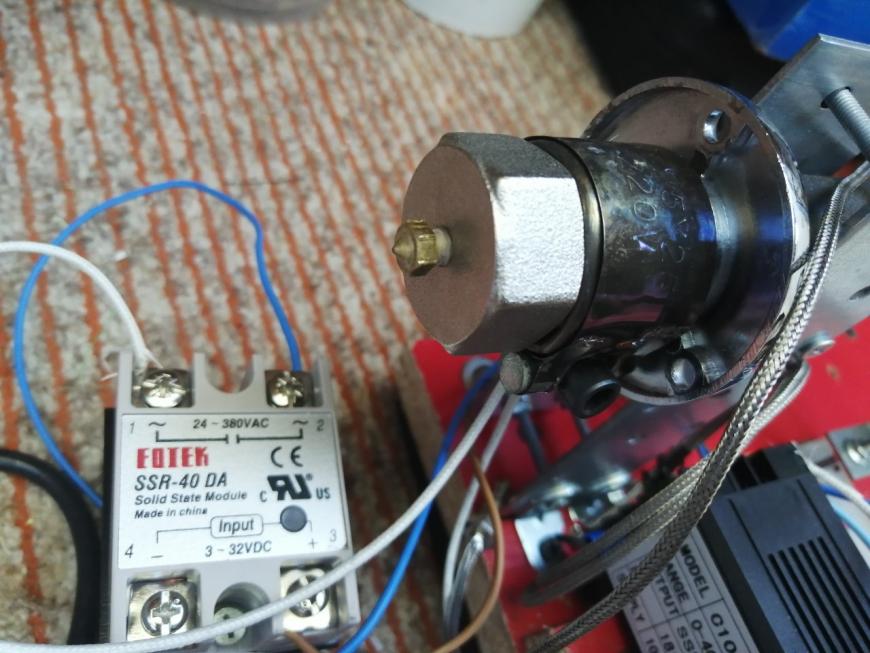

Мозги нагрева + термопара + реле

— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много . Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика . ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

А теперь к главному

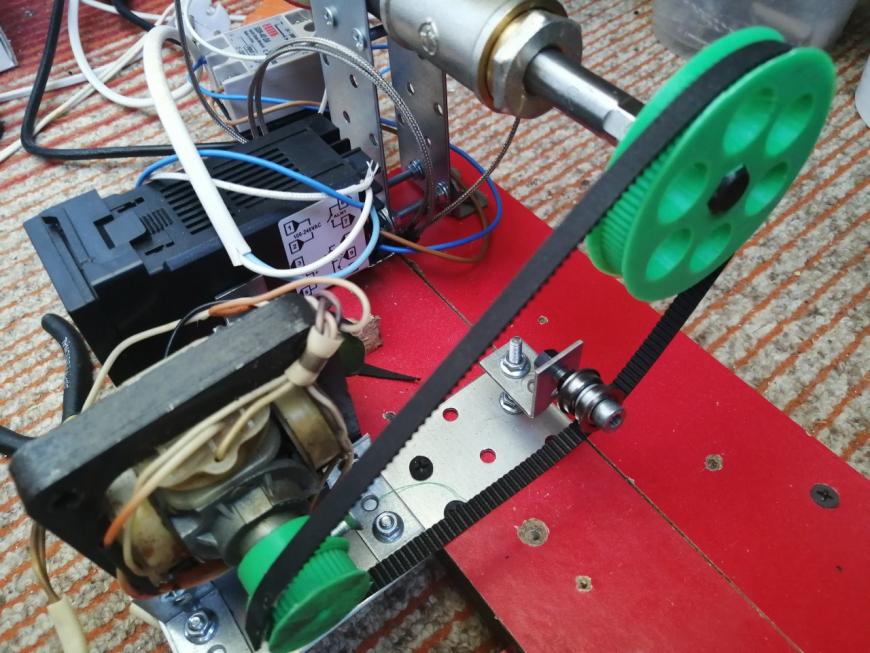

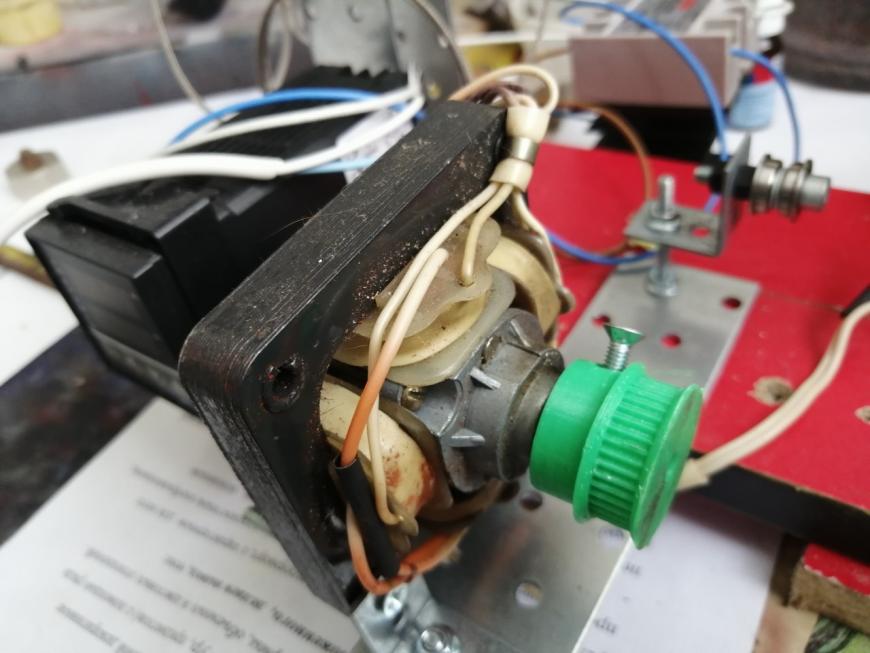

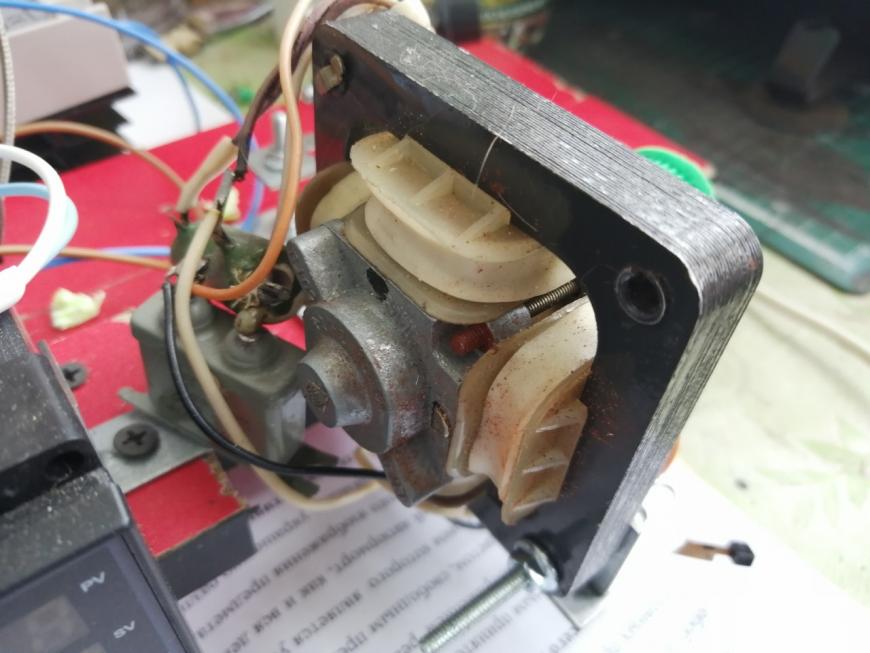

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

Источник

Экструдер — что это такое? Описание экструдера. Как изготовить своими руками?

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

В качестве шнека выступает обычное крупногабаритное сверло по дереву, купленное в магазине инструментов за 340 рублей. С диаметром я немного лохонулся и взял 22мм, о чем потом сильно пожалел, потому как довольно трудно оказалось найти трубу с таким же внутренним диаметром. Поэтому мой вам совет — сперва найдите трубу, потом ищите под нее подходящее сверло (шнек).

Как видно на самой первой фотографии, трубка разделена на две части, соединенные между собой фланцами. Это необходимо для того, чтобы отделить особенно сильно нагреваемую часть трубки от остального механизма. Позднее между фланцами будет зажата жаропрочная теплоизоляционная прокладка. В общем-то, тепло все равно будет передаваться через шнек, но разборная трубка сделает экструдер более ремонтопригодным, и оставит пространство для эксперимента (снял одну трубку — прикрутил другую).

Фланцы я изготовил на своем самодельном станке с ЧПУ из 5мм стального листа. Как видите, мой станочек довольно сносно грызет и сталюку, несмотря на свою до сих пор хлипковатую и недоделанную ось Z В тисочки были зажаты сразу два фланца, скрученные болтами. Мы же хотим, чтобы все отверстия у них совпадали!

Чтобы обеспечить параллельность двух кусков трубы, фланцы я приваривал к срубе до ее распиливания. Скручиваем между собой два фланца (в одном из них я нарезал резьбу М6, в другом просто сквозные отверстия), причем скручивать надо обязательно через шайбы, толщина которых позволила бы потом пролезть между этими фланцами полотну ножовки по металлу. Кстати, не забудьте пометить, как должны крепиться фланцы. Для этого на торце я пропилил метку напильником. Фланцы соединены правильно, если метки на них совпадают.

Следующим этапом я сделал прорезь в короткой части трубы. В эту прорезь через специальную воронку будет поступать гранулированный пластик и проталкиваться шнеком далее по трубе в направлении к соплу. Обратите внимание, что правая часть прорези загрузки примерно совпадает с началом винта.

Одним из самых муторных этапов создания экструдера для пластика своими руками является изготовление нагревательного элемента для самой длинной части экструдера — той, в которой будет происходить плавление пластмассы. Тут я тоже решил сэкономить и сделать нагревательный элемент самостоятельно из толченого огнеупорного кирпича, смешанного с жидким стеклом, и нихромового провода, предварительно рассчитанного на заданную мощность.

Сложность в том, что у меня нету углекислого газа для быстрого отвердевания жидкого стекла. Пока я так и не нашел, где у нас в городе можно подзаправить баллон углекислоты. Можно было бы, конечно, побаловаться с углекислотным огнетушителем, но как-то не захотелось расходовать по пустякам такой ответственный прибор.

В интернете вычитал неплохой рецепт, когда в огнеупор добавляют немного цемента (1/5 или даже меньше). Тогда жидкое стекло вступает с цементом в реакцию и твердеет буквально за считанные минуты. Весной у меня неплохо получалось со свежим цементом, но сейчас к осени цемент уже полежал и подпортился, поэтому жидкое стекло никак не хотело как следует затвердевать.

Кстати, чехол от моего шнека, в котором он продавался, очень пригодился в качестве формочки для заливки трубы огнеупором. И если бы я не забыл о специальных мерах по отверждению жидкого стекла, то мой нагревательный элемент получился бы просто идеальной формы. На деле же я забыл добавить туда цемента, поэтому мне пришлось всю эту формочку снимать и вручную обмазывать трубу огнеупорной смесью, а потом заворачивать все это в обычную бумажку на просушку. Кстати, хорошо помогает ускорить процесс отверждения прокаливание жидкого стекла градусах так на 150-160 С.

Сегодня я размотал этот свиток и проконтролировал результат. Прилипшую бумагу очень легко получается удалить, если смочить ее немного водой. В целом, получилось неплохо, но придется обмазывать кое-где повторно, заделывая дырки. Дело в том, что в некоторых местах раствор огнеупора с жидким стеклом «поплыл», немного отстав от трубы экструдера. Это легко было обнаружить, продавив пальцем мой нагреватель для экструдера вдоль всей поверхности. Там, где огнеупор не плотно прилегал к трубе, он крошился и отваливался.

Конечно, над технологией изготовления нагревателей для экструдеров своими руками из огнеупорного кирпича и жидкого стекла нужно будет немного поработать. Особенно воодушевляет это прокаленное колечко — оно получилось вообще просто супер! (Его хорошо видно на этой фотке как раз рядом с крепежным фланцем) Но пока серийно выпускать нагреватели для экструдеров я не собираюсь, поэтому отложим этот вопрос в долгий ящик.

Итак, получился нагреватель мощностью примерно в 3кВт Да, в таком можно алюминий плавить — не то что пластик. Интересно, какой производительности экструдера можно достичь с таким нагревателем?

Теперь остается приладить двигатель и сделать к нему нормальный драйвер с синхронизацией. Следите за обновлениями…

Вот не понимаю. Допустим поработал разок такой экструдер. Пластик внутри застыл. Как дальше жить-то?

Имеем здоровенную ось 22мм, расплавленный пластик будет пытаться лезть во все доступные щели. После остывания в этих щелях не факт что нагреватель его расплавит или расплавит полностью. Шаговик вытянет такую дикую нагрузку?

Ещё можно зубной пасты туда засунуть — посмотреть насколько равномерно пластик будет выдавливаться. Вообще конечно интересно глянуть что получится.

Ну, судя по всему, придется достаточно точно загружать требуемый объем пластика и вырабатывать его полностью. В любом случае, нужно выдавливать весь до последнего из шнека, и тогда останется небольшой кусочек в самой головке, который достаточно хорошо отделяется (судя по видео уже работающих экструдеров на Ютубе).

Вот щелей как раз нужно делать поменьше Ну и в теории пластик будет лезть туда, куда его выдавливает сила выдавливания Расплавленному не дадут лезть назад свежие только что поступившие в шнек гранулы.

Читать также: Как обшить веранду внутри пластиковыми панелями

По поводу двигателя — видел проекты и на шаговиках, и даже на движках стеклоподъемников автомобильных. Все, вроде, давят не менее 1мм/сек, чего для экструдера прутка для 3D принтера вполне достаточно.

Я же планирую экструдер еще и для термопласт-автомата, поэтому движок хочу 500 Вт асинхронник влепить. Хорошо бы серву, да нет у меня такой, а покупать дорого очень.

для всех типов пластика, будь то abs, pla или какой другой есть набор определенных физических свойств, начиная от температуры текучести, вязкости расплава и проч.

для любого экструдера есть такое понятие как скорость подачи. об этом не читали? оно опять же привязано намертво к типу пластика который вы обрабатываете.

скорость подачи завязана на редукторе, мощность движка завязана на типе материала и его объеме в цилиндре.

какая у вас рабочая зона будет считали?

сколько сопел у вас будет? у вас разгрузочная камера как я понимаю на выходе будет судя по размерам цилиндра, но вопрос зачем, если вы пруток делать намерены… да и вам как минимум киловатный движок нужен чтоб такую массу прокрутить… чем меньше диаметр шнека и его длина, тем меньшая мощность двигателя… для шнека в 30х300 мм 500Вт уже не хватит…

если в одно сопло экструдер и без наворотов типа вакуумной камеры или разгрузки на выходе, берите 12 мм шнек и длинной 200 мм, этого за глаза хватит… тем более для 1.75-3 прутка вам больше 20 оборотов в минуту = обратный ток материала…

сразу скажу, рабочая зона, где материал начинает плавиться у вас будет максимум 100мм при шнеке в 18мм

Про типы пластика и различную скорость подачи в зависимости от пластика — это вещи довольно очевидные, чтобы про них читать. Про все читать и все считать — так жизни не хватит. Я предпочитаю этому метод научно-экспериментального тыка

Я не только пруток задумал делать. Я хочу еще и термопласт-автомат сгородить на базе этого экструдера. Киловатный движок у меня тоже есть, если что. Шнек у меня, кстати, 22мм (в статье написано).

Но, вероятно, давить пруток и термопласт-автомат — это слишком разные задачи, чтобы все их одним экструдером давить. Или, по крайней мере, нужно несколько нагревателей ставить и отдельно ими управлять, в зависимости от решаемой задачи.

К расчетам камер и зон я еще даже не приближался:) Оставил теорию на потом, на тот случай если не удастся решить задачу наскоком

22 мм это много много, вам разгрузку делать придется и выводить на 3-5 сопел

под термопласт вам шнек заводской понадобится с грушей, аля 20к минимум за него отдать придется… лучше поршневого типа термопласт делать, меньше забот, т.к. гидравлику легче настроить в плане скорости подачи, да и с составляющими проблем нет особых… да и циклически все равно это… а со шнеком у вас сразу скажу проблемы вылезут с обратным током материала, ибо скорость тут больше нужна.

определитесь с объемом литья, больше 8000 куб. см нет смысла что-то делать, уже после 1000 нужна будет вакуумная камера или центрифуга

с рабочей зоной тоже не все так просто, перегреете — материал начнет разлагаться, причем большая часть этих составных и побочных веществ ядовиты и понадобится хорошо вентилируемая зона, работа в респираторе газопылевом или еще лучше в противогазе. оно вам нужно?

потому лучше потратить жизнь на теорию, чем помереть от рака легких например или тяжелого отравления соединениями на практике

Да я так и думал что-либо по-производительнее сделать с выводом сразу в несколько сопел

С 8-ю литрами вы загнули, конечно! Я такими объемами лить даже и не мечтал! И литр тоже много. Меня вполне устроила бы мелочевка, равная по объему расплавленному объему в шнеке. Что-то вроде BabyPlast (на Ютьюбе видео смотрел однажды).

А так, у меня и вакуум есть, и вытяжка принудительная в перспективе планируется (уже трубы под нее закупил — лежат пылятся).

От рака мы и так все, скорее всего, помрем:( У меня почти все соседи в округе пластиковый мусор в кострах жгут. Объяснять людям бесполезно.

объемы… всегда решали все объемы… для всякого рода профилей лучше использовать само собой экструдер, но трубу вы все равно производить не будите я более чем уверен, да и не сможете, ибо шнек нужен профильный, другие несколько мощности и оборудование, а для формовки и шприца хватит. к тому же вам придется решить вопрос с самой формой, т.к. тут гипс не катит, алюминий не желателен, нужна сталь, т.к. греть форму придется в любом случае. абс допустим 200 градусов держать придется точно, ПВД 160. а алюминий будет быстро отдавать тепло и изделие может пузырями пойти..

з.ы. возвращаемся как вы видите к теории )))

кстати.. в качестве нагревательного элемента рекомендую кольцевые тэны взять. на том же алиэкспрессе, там же термостат цифровой, нихром перегреваться будет часто, этап пройденный будет гареть все ) для теплоизоляции керамическое волокно рекомендую найти, штука редкая, специальная, но считай в 2 раза увеличите кпд ваших тэнов и самое главное никакого вреда как от асбеста например.

Да мне жалко на ТЭНы деньги тратить, когда у самого катушка нихрома лежит:) Я бы уже давно купил бы их, если б ни эта катушка

Термостат уже взял!

ну так или иначе к тэнам придете )

Привет а можно как нибудь самому нагреватель сделать или из чего нибудь чтобы много энергии не жрал?

Энергии будет затрачено с любым нагревателем одинаково — ровно столько, сколько потребуется для расплава пластика заданного количества. Мощный нагреватель будет греть быстрее, а слабый — медленнее. С мощным надавишь ведро за час, со слабым — стакан за неделю.

И как ты сделаешь чтобы по ребята энергию сколько надо ?

Это физика Пластик сам возьмет ровно столько, сколько ему нужно, чтобы расплавиться. Если ты его будешь греть дальше, то он уже просто начнет разлагаться, поэтому тебе просто необходимо будет вырубать нагрев.

Еще раз повторю, у каждого вещества есть удельная мощность плавления, т.е. сколько-то киловатт на килограмм. Ты будешь греть либо 15 минут киловаттом, либо 15 часов 10 ваттами. За какое время ты хочешь расплавить пластик — выбирать тебе.

В результате, тебе нужно будет просто подобрать правильно скорость экструзии в зависимости от мощности твоего нагревателя. Если у тебя пластик быстро плавится, то и давить его нужно быстро!

И еще раз повторю! Тебе НЕ ПОЛУЧИТСЯ сэкономить энергию. Пластик возьмет ровно столько, сколько ему нужно для плавления. Не меньше!

костер разведите зато дешево

вам тены для чего? для чего вам готовая технология расписана от и до? для красоты? вы для начала почитайте теорию, а потом говорите о практике и задавайте вопросы.

Хочу экструдер сделать все уже готово остался нагреватель сделать хочу поэкономичнее и чтото самостоятельно сделать чтобы не переплачивать

Читать также: Автоматы для проводки в частном доме

чтоб не переплачивать нужно купить готовое )

Сей девайс скорее похож на экструдер для производства самой пластиковой нити — сырья для 3D принтера!

Изучал тему, чем новым заняться в новом году и набрел на Вашу тему. Скажите, после года работы(а была работа?), как себя ведет Ваша сборка?

Нет, Ренат, проект пока заморожен на неопределенное время Давить этим экструдером пока ничего не пробовал даже от дрели. Меня несколько разочаровало качество смеси толченого огнеупорного кирпича с жидким стеклом. ЖС от нагрева пузырится и вспучивается, в итоге обмазка трескается и осыпается. Только недавно купил нормальной каминной глины и хочу попробовать нагреватель сделать из нее. Но пока весь в работе над новым ЧПУ…

Интересно запустили этот станок или нет, и как он работает?

Уважаемый модератор я дико извиняюсь от назойливости..читая ваши коменты я в восторге) нужна ваша помощь) задумка, изкотовления самому екструдера для abs и pla нитей 1,75 -3мм…. киловат так на 7 и 10 с двумя ваннамми охлаждения…..помогите расчитать шнековую пару? и нагрев?(тен кольцевой), (вакум, фильтр будут присудствовать) с головой? (можно на пару тройку нитей), редуктора, мотора 380V…честно я уже ходячая энциклопеди по этому делу)) очень мало инфы про поизводственные лини(((( заранее спасибо

There’s more to talk about…

Great discussions are happening here on Disqus. You’ll never be bored.

There’s more to talk about…

Great discussions are happening here on Disqus. You’ll never be bored.

Добрый день есть решение вашего вопроса. Привода в наличии и преобразователи частоты!. +7

3 квт на такой махонький?не многовато? сложно следить.только если пид регулятором.с обогревом слишком заморочено.все эти обмазки не практично, не ремонтоспособно и затратно по времени. куда проще намотать спираль от «утюга» сверху асбест и лента фум.прогревается быстрее держит стабильнее

Да он не махонький, вроде. Ну, я с запасом и для скорости PID-регулятор, конечно, прикупил к нему.

А по поводу намотать — на что намотать? Я эту обмазку и слепил, чтобы от трубы изолировать и чтобы витки зафиксировать, чтоб меж собой не коротили. Хотите сказать, лента-фум будет держать накал докрасна?

нагреватель от»утюга» в керамических чашечках или трубочках сверху асбест потом толстая фумка

Да я сперва с утюгом-то и хотел… Но, оказывается, найти такой утюг с чашечками — большая проблема Оттого и пришлось городить огород с собственной «керамикой».

Просто представьте, что вы решили производить такие экструдеры массово. Где вы будете столько утюгов искать? С обмазкой, конечно, тоже не вариант

подобных нагревателей тьма разных номиналов и размеров.цена-смех 300 руб в базарный день.низковольтные по-дороже будут

В практике производственной деятельности небольших предприятий, занимающихся упаковкой различной продукции, а также при прокладке пластиковых труб необходим инструмент, при помощи которого можно было бы надёжно соединять между собой материалы, имеющие низкую температуру плавления. Класс таких материалов велик – это полиэтилен низкого давления (ПНД), полихлорвинил (ПВХ), полипропилен и т. д. Со всеми этими работами справляется ручной сварочный экструдер.

Выбор конструкции фильеры и калибратора

Конструкция фильеры полностью зависит от вида производимой продукции. Существует несколько видов:

- щелевая фильеры и формообразующий калибратор;

- формообразующую фильеры с внутренними полостями и калибратором;

- фильеры с головкой ко-экструзией;

- фильеры с головкой пост-экструзией;

- фильеры с дополнительной механической формующей головой.

Для того чтобы разобраться, какой тип фильеры вам необходим, лучше всего прислать чертежи вашего профиля после чего наши конструктора с легкость помогут подобрать вам технологию.

Конструкция экструдера:

- Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.

- Корона способствует улучшению адгезии поверхностных материалов.

- Активаторы делятся на разные типы, они отличаются по мощности, ширине, фиксации.

- Горячий нож довольно прост в использовании, но с ним нужно уметь работать и выбирать правильное направление. Эта деталь увеличивает выход продукции в несколько раз. Такой нож применяется в экономических целях.

- Шнек – не самая важная деталь, может не присутствовать в оборудовании, создан для улучшения производительности и гомогенизации расплава используемого материала полимеров.

- Специальный узел тиснения создается для придания пленке жесткости и прекрасного товарного вида.

- Узел для вращения головки размещает неровные пленки, улучшает качество рулона.

- Фальцовочное устройство для оборудования и техники.

- Тянущее устройство.

- Намотчик и обдувочное кольцо.

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

Экструдер” для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

Цены на изготовление фильеры для экструзии пластиковых профилей.

Вопрос ценообразования при производстве фильер имеет очень широкий диапазон, так как многие клиенты не имеет четкого представления о технических параметрах такой оснастки, а так же ее комплектности. Конечно можно сразу сказать, что наш завод делает фильеры по самой низкой цене в России, но это будет не профессионально с нашей стороны, не получив от Вас определенное техническое задание. Благодаря нашему он-лайн калькулятору, вы с лёгкостью сможете составить правильное ТЗ и получить в кратчайшие сроки актуальный расчет стоимости фильеры.

Принцип работы экструдера для пластика выдувного типа

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы экструдера для пластика такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности. Есть модели, в которых установлены круглые щели большого размера, за счет этого при продавливании получается пленка в виде рукава. При желании можно подобрать мини-устройство, которое создает рукав по ширине не более чем 3 см. Маленькие аппараты можно устанавливать даже в обычных помещениях.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Изготовление пластикового профиля по индивидуальным чертежам

Благодаря нашим производственным мощностям наши клиенты могут получить не только возможность изготовления матрицы (фильеры), но и возможность экструзии профилей из пластифицированных и непластифицированных материалов. На нашем заводе вы можете заказать производство уплотнителей, трубок, деформационных вставок, а также любые другие профильные изделия по вашим чертежам. Особенностью нашего завода является возможность изготовления 2х цветных профилей, а также профилей с одновременной комбинацией твердых и пластифицированных материалов.

Методы работы

Рассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основных метода работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространен в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, осуществляющий вращение в цилиндрическом корпусе. Формообразующая матрица находится на выходе.

Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

Источник